- •Конспект технология допечатного производства

- •Многокрасочное печатание

- •Хроматические и ахроматические цвета

- •Изготовление печатной формы

- •Технологическая схема процесса computer to film ( ручной монтаж)

- •Получение фотоформы

- •Строение светотехнической пленки

- •Технологическая схема процесса computer to plate По конструкции системы CtP делятся на 3 типа:

- •Формы флексографской печати

- •Фотополимерные печатные формы

- •Формы высокой печати

Формы флексографской печати

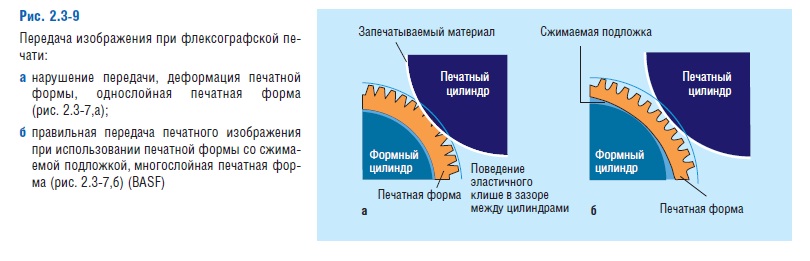

Флексография – способ печати, которым могут запечатываться очень тонкая гибкая фольга, почти все виды бумаг, упаковочные материалы, ткани. Достигаемое качество флексографской печати ниже, чем в офсете. Максимальное разрешение 48 лин/см, в то время как в офсетной печати обычно используют линиатуры от 60 до 120 лин/ см. Современные печатные формы изготовленные способом «Компьютер – печатная форма» улучшают качество печати. Становится возможным печатать с линиатурой 60 лин/см. Эластичность форм флексографской печати в сочетанием с красками низкой вязкости позволяет печатать на невпитывающих материалах, что является актуальным в производстве упаковки. Печатные формы изготавливаются из резины или фотополимеризующихся материалов. Поскольку спектр продукции, выпускаемой флексографской печатью, достаточно велик и разнообразен, то и краски, применяемые для печати достаточно разнообразны. Это могут быть краски на водной основе, спиртоустойчивые, УФ краски и т.д. Печатные формы имеют либо плоскую форму и закрепляются на формном цилиндре с помощью двухсторонней липкой ленты, либо уже изготовлены в цилиндрической форме

( например, по гильзовой технологии «Компьютер – печатная гильза»).

До начала 70-х годов во флексографской печати печатание производилось при помощи вулканизированных, а с оборотной стороны шлифованных резиновых форм высотой 2,7 мм для запечатывания пленок, 3 мм – для бумаги. Высота форм зависела от запечатываемого материала. Они изготавливались путем матрицирования и с использованием сырой резины с последующей ее вулканизацией. Равномерность по толщине обеспечивалась шлифовкой оборотной стороны клише. В последнее время применяются клише, гравированные лазером. Однако линиатура растра , полученная таким способом составляет 40 лин/см, что существенно ниже, чем у фотополимерных печатных форм.

Фотополимерные печатные формы

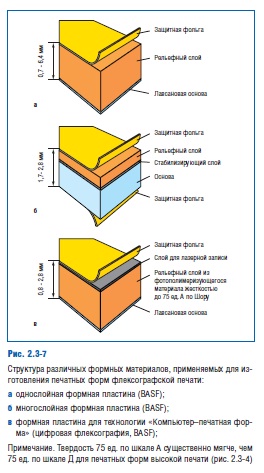

Пластины для изготовления флексографских печатных форм Пластина защищена посредством покровной пленки от механических повреждений и воздействия кислорода.

Однослойные печатные формы изготавливаются толщиной от 0,76 мм (например, для печати на пакетах, пленках, тонком картоне) до 6,35 мм (для печати на гофрокартоне, мешках из бумаги и пластике). При работе на этих пластинах используется линиатура до 60 лин/см.

Многослойные пластины предназначены для качественной растровой печати. Они комбинируют в своей структуре принцип относительно твердых тонкослойных пластин со сжимаемой основой. Подложка сама образует сжимаемую основу для рельефного слоя и принимает на себя деформацию печати. Стабилизирующий слой обеспечивает почти полное отсутствие продольной деформации при монтаже на формный цилиндр.

Основу изготовления фотополимерных форм составляет процесс полимеризации, который начинается под воздействием коротковолнового УФ излучения. При полимеризации из многочисленных отдельных частиц, так называемых мономеров, образуются длинные цепочки, полимеры. Сырьем является эластомерное связующее вещество, которое восприимчево к УФ лучам. В процессе полимеризации первоначальные физические свойства сырья так изменяются, что вещество становится нерастворимым в воде.

Существуют две системы производства форм: твердые и жидкие

.

Твердая система Solid

Производство рельефной формы разделяется на шесть ступеней, четыре из которых осуществляются посредством экспонирования:

Экспонирование оборотной стороны

Основное экспонирование (экспонирование изображения)

Вымывание

Сушка

Дополнительная обработка светом

Дополнительное экспонирование

Экспонирование оборотной стороны является первой ступенью производства печатных форм. Это равномерное экспонирование поверхности формы через пленку-основу без вакуума и негатива. Обеспечивается сцепление между полиэфирной основой и полимерным слоем, создается основание рельефа и одновременно обеспечивается чистая поверхность. При экспонировании оборотной стороны основание рельефа укрепляется, а глубина рельефа уменьшается. Экспонирование оборотной стороны должно иметь такую продолжительность, чтобы полностью полимеризовалось необходимое основание рельефа.

Основное экспонирование является второй ступенью обработки при производстве фотополимерных форм и должно проводиться сразу же после экспонирования оборотной стороны. Задачей основного экспонирования является создание рельефа для печатного процесса и скрепление печатающих элементов с основанием рельефа, образованным при экспонировании оборотной стороны. Во время основного экспонирования посредством полимеризации мономеров создается рельеф. При этом на поверхности формы возникает изображение.

В противоположность экспонированию оборотной стороны основное экспонирование проводится с лицевой стороны через негатив. Негатив после удаления защитной пленки фиксируется вакуумом на поверхности формы. Негатив укладывается на пластину матовой стороной с эмульсией и прижимается к ней с помощью вакуума. Полимеризация начинается на поверхности пластины и с увеличением экспонирования проникает в глубину. При этом очень важно, чтобы по окончании экспонирования отдельные печатающие элементы были прочно соединены с основанием рельефа.

Между рельефом и основанием, образовавшимся после предварительного экспонирования, не должно быть неполимеризованных участков .

Вымывание. Во время процесса вымывания неполимеризованный фотополимер растворяется и удаляется с формы. Остается полимеризованное рельефное изображение. Целесообразно проводить вымывание формы непосредственно после основного экспонирования. Экспонированная форма слоем вверх натягивается на барабан устройства для вымывания. Продолжительность вымывания зависит от: состава вымывного раствора, температуры вымывного раствора, используемого типа пластин.

Сушка. После процесса вымывания формы сушатся нагретым воздухом в сушильном устройстве. Сушка оказывает существенное влияние на качество формы. Поэтому следует учитывать следующее:

- следить за соблюдением температуры. Температура не должна быть выше 65 градусов

- продолжительность сушки зависит от используемого растворителя и толщины формы.

- перед отделкой формы ее необходимо охладить

Во время процесса вымывания форма впитывает вымывной раствор, рельефное изображение размягчается и набухает. Средняя продолжительность нахождения в сушильном устройстве зависит от набухания формы и от используемого вымывного раствора и составляет от 2 до 3 часов. После сушки поверхность формы остается немного липкой, поэтому формы нельзя складывать в стапель. Формы в это время особенно восприимчивы к грязи, дневному свету. Свою липкость они теряют только после дополнительной обработки.

Дополнительная обработка Различают химическую и световую дополнительную обработку. Химическая обработка в настоящее время практически не применяется. Поэтому производится дополнительная обработка только УФ светом. Продолжительность дополнительной обработки зависит от количества остатков растворителя, которые находятся в материале и после сушки. Рекомендуется производить дополнительную обработку сразу после сушки. УФ излучение, необходимое для дополнительной обработки светом , опасно для человека. Даже кратковременное воздействие может вызвать ожоги на коже, поэтому во время дополнительной обработки устройство должно быть закрыто. Готовая высушенная форма обрабатывается в течение 4 минут, а затем проверяется ее липкость. Этот процесс следует повторять по 1-2 мин до тех пор , пока липкость не будет утрачена. Необходимая продолжительность зависит от типа материала, типа вымывного раствора, продолжительности сушки.

Дополнительное экспонирование Заключительное экспонирование необходимо для того, чтобы обеспечить полимеризацию и сшивание всех неэкспонированных мономеров формы. При неполном сшивании мономеров не может быть обеспечен достаточный срок службы формы. Завершающее экспонирование повышает сопротивляемость формы к растворителям красок и чистящих средств. Оно придает форме окончательную прочность. Оно проводится в обычных экспонирующих устройствах с передней стороны без негатива и вакуума. Продолжительность экспонирования 10-15 минут.

Фотополимерные печатные формы на основе жидкой фотополимеризующейся композиции

Для изготовления данных форм требуется от 40 до 60 минут.

Процесс изготовления состоит из 4 этапов:

Подготовка

Экспонирование

Процесс вымывания

Дополнительная обработка

Подготовка Светочувствительная композиция в зависимости от необходимой толщины формы заливается на пленку-основу и покрывается защитной пленкой толщиной несколько микронов. Во время этого процесса пленка-основа, на которой налита композиция, обеспечивает размероустойчивость формы.

Экспонирование Фотополимерная композиция затвердевает при УФ-излучении. Экспонирование оборотной стороны производится с подложки и определяет высоту рельефа. Последующее экспонирование рельефа производится через негатив с верхней стороны. Фотополимер сцепляется с фотополимером–основой благодаря процессу экспонирования УФ-излучением

Процесс вымывания Защитная пленка снимается с формы при помощи ракеля. Для удаления небольшого количества оставшейся неполиризованной композиции форма вымывается раствором, содержащим небольшое количество нейтрального мыла.

Дополнительная обработка Вся поверхность формы обрабатывается УФ-излучением для обеспечения равномерного отверждения. Последующее экспонирование УФ-излучением устраняет липкость формы.

Изготовление флексографских печатных форм по технологии Компьютер-печатная форма

Для изготовления форм по данной технологии используются в основном пластины фирмы BASF. После удаления защитной фольги освобождается черный слой. На который с помощью луча лазера с длиной волны 1064 нм можно осуществлять запись путем разрушения слоя (абляции). Лазерный луч разрушает черный абсорбирующий энергию слой. Черный слой выполняет задачу копируемого оригинала (негатива). После завершения записи пластина засвечивается по всей ее площади (предварительная и основная экспозиции) и дальше обрабатывается так же, как однослойная формная пластина для получения рельефа (здесь нет никакого лазерного гравирования, как в случае изготовления резиновых форм).

Бесконечные печатные формы (гильзы)

Принцип этой технологии состоит в том, что на тонкую металлическую оболочку – гильзу ( Sleeve) – нанесен формный материал.

Внутренний диаметр гильзы выбран так, что при подаче сжатого воздуха гильза может быть надета на формный цилиндр. После прекращения подачи сжатого воздуха гильза закрепляется на формном цилиндре. Вся поверхность гильзы при изготовлении формы покрывается формным материалом. Далее поверхность формного материала экспонируется лазерным лучом. При этом отсутствует продольное растяжение и неравномерности, связанные с наклеиванием форм при стандартном монтаже.

При производстве формы необходимо выполнить следующие операции:

Нанесение липкого слоя

Резка фотополимера

Экспонирование оборотной стороны

Плавление фотополимера

Шлифовка фотополимера

Экспонирование фотополимера

Вымывание фотоплимера

Сушка печатной формы

Отделка

Пробная печать

Нанесение липкого слоя На гильзу наносится липкий слой, который гарантирует последующее прочное соединение фотополимерной формы с гильзой.

Резка фотополимера. Основываясь на данных длины и ширины печатания, фотополимерная печатная форма вырезается точно по размерам на столе, чтобы в направлении движения стыковые края формы были наложены друг на друга.

Экспонирование оборотной стороны Следующей рабочей операцией является экспонирование оборотной стороны. Ее следует проводить особенно тщательно, поскольку во время этого процесса определяется высота рельефа печатной формы.

Плавление фотополимера Фотополимерная форма стык в стык обматывается вокруг гильзы. После удаления пленки гильза с фотополимером помещается в плавильную печь, где под воздействием вакуума и тепла происходит как прилипание фотополимера к гильзе, так и сплавление стыковых краев. При этом процессе, прежде всего, необходима текучесть фотополимера, чтобы обеспечить бесшовное соединение стыковых краев.

Шлифование фотополимера. После охлаждения и некоторого выстаивания заготовка шлифуется до окончательного размера. Шлифование поверхности производится при помощи круглошлифовального станка, управляемого лазерной системой.

Экспонирование фотополимера. После того, как полуготовая бесконечная печатная форма отшлифовывается до нужного размера, проводится основное экспонирование в ротационном экспонирующем устройстве через негатив. При наложении негатива требуется высокая точность. Только негатив, наложенный под абсолютно прямым углом к оси гарантирует точное соблюдение приводки.

Вымывание фотополимера Экспонированная печатная форма вымывается в ротационном вымывном устройстве при помощи вращающихся щеток и вымывного раствора, специально разработанного для этих целей, при этом неэкспонированный фотополимер должен быть полностью вымыт.

Сушка печатной формы После тщательного удаления остатков вымывного раствора печатная форма помещается в сушильную печь для высушивания.

Отделка В машине для отделочной обработки печатная форма подвергается окончательной обработке для достижения необходимой степени полимеризации бесшовной бесконечной фотополимерной печатной формы.

Пробная печать В рамках контроля качества при помощи готовой печатной формы изготавливают пробный оттиск, который направляется клиенту.

Преимущества бесшовной печатной формы

- точное соблюдение приводки

- высокая скорость печати

- вращение без биения

- твердая однородная поверхность

- высокое качество печати

- продолжительный срок службы

Бесконечные резиновые печатные формы

Бесконечные резиновые печатные формы, гравированные лазерным лучом, находят свое применение при изготовлении такой продукции, как обои, упаковка, декоративная продукция, салфетки, гофрокартон, этикетки, бланки и др. Можно печатать однокрасочные и многокрасочные изображения. Резиновые печатные формы, гравированные лазерным лучом, используются как для штриховых , так и для растровых полутоновых изображений до 36 лин\см.

Началом производства печатных форм является создание изображения. Прежде всего этот оригинал сканируется, а затем обрабатывается в цифровом виде на рабочей станции, оснащенной компьютером, ретушируется, добавляются шрифты, производится цветоделение. Изготавливается цифровой оригинал для печати. Затем этот файл растрируется на рабочей станции RIP и передается на компьютер, управляющей установкой для гравирования.

Резиновые печатные формы состоят из стержня, на который наносится резиновое покрытие от 3 до 10 мм. В качестве стержня используется цельный стальной корпус или гильза. На поверхность цилиндра наносится клеевой слой для обеспечения сцепления. Затем необработанная резина наматывается на цилиндр. В автоклавах цилиндры вулканизируются. Продолжительность вулканизации составляет несколько часов. При вулканизации полимер становится мягким и получается однородное , бесшовное покрытие. Затем цилиндр шлифуется. В гравировальной установке лазерным лучом материал выжигается и испаряется. При этом могут возникать температуры в несколько тысяч градусов Цельсия. Образующиеся газообразные отходы и частицы должны отсасываться и фильтроваться.

Во время обработки вал вращается под лазерным лучом. В соответствии с данными компьютера лазерный луч включается и выключается в определенных местах. В то время как вал выполняет вращательное движение, луч лазера медленно движется по оси движения вала, чтобы необходимое движение наносилось в виде спирали. На последнем этапе обработки вал очищается от остатков обжига.

ФОРМЫ ГЛУБОКОЙ ПЕЧАТИ

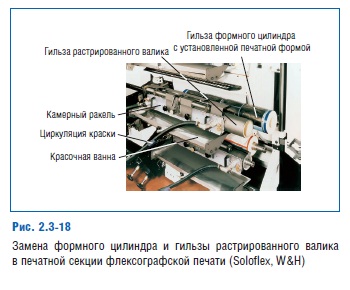

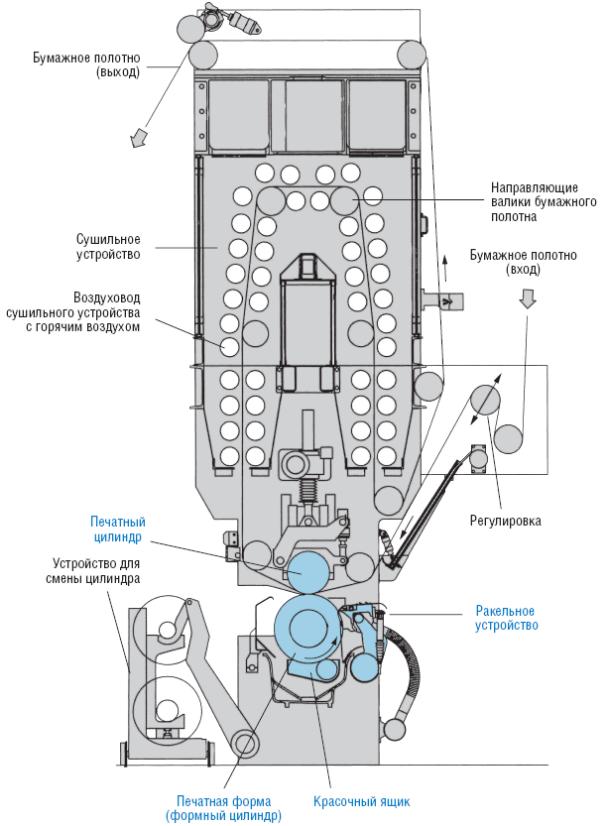

Машина глубокой печати секционного типа

Способ глубокой печати характеризуется применением форм с углубленными печатающими элементами. Пробельные элементы на форме расположены в одной постоянной плоскости. На всю печатную форму (пробельные и печатающие элементы) при печати наносится краска, т.е. форма заливается ею. Перед печатью ракель удаляет краску с пробельных элементов. Таким образом, она остается только в углублениях. Высокое давление и силы адгезии обеспечивают перенос краски из углублений на запечатываемый материал. После каждой печатной секции оттиск необходимо сушить. В отличие от офсета в глубокой печати краски не позволяют печатать «сырое по сырому».

Формы глубокой печати, как правило, цилиндрические. Изготовление печатных форм очень сложно. В последнее время изготовление форм производится электронно-механическим или лазерным гравированием. Ячейки получаются разной площади и разной глубины. На каждое цветоделенное изображение используется комплектный формный цилиндр. Это означает, что в четырехкрасочной машине при каждом новом заказе должны быть заменены четыре отдельных формных цилиндра. Предприятие с часто повторяющимися заказами вынуждено хранить большое количество этих цилиндров.

Формные цилиндры обычно имеют значительный вес и требуют специальных транспортных обслуживающих систем. Установка и перемещение формного цилиндра к печатной машине производится с помощью гидравлических подъемных устройств. Максимальный уровень автоматизации дает возможность заменять формные цилиндры вместе с красочным аппаратом, что значительно сокращает время замены цилиндра.

Формный цилиндр

Печатный аппарат машин глубокой печати включает цельный формный цилиндр, на медной поверхности которого методом гравирования или травления изготавливается печатная форма. Заготовка формного цилиндра представляет собой стальную толстостенную трубу, в торцы которой запрессованы стальные цапфы. Затем на стальной поверхности цилиндра наращивается основной слой меди. Далее на основной слой меди наращивается медная рубашка (съемное покрытие).

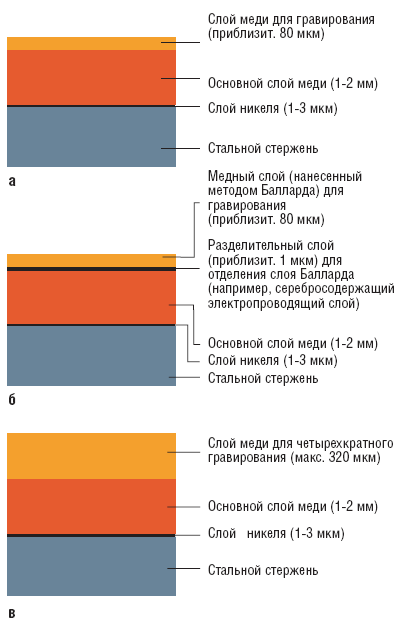

Существует 3 метода наращивания медной рубашки:

Метод наращивания тонкого слоя меди (80 мкм), осажденной гальваническим методом. Эта рубашка предполагает только однократное ее гравирование. После окончания печатания тиража медная рубашка удаляется. Осуществление этого процесса возможно только при наличии тонкого разделительного слоя никеля (25 мкм) между основным слоем меди и медной рубашкой. Для повторного использования формного цилиндра необходимо гальваническое наращивание нового слоя меди. Этот метод используется в 35% случаев.

Метод слоя Балларда. Этот метод представляет собой разновидность метода тонкого слоя (однократное использование медной рубашки).Однако здесь на основной слой меди наносится специальный разделительный слой, обеспечивающий отделение от цилиндра тонкой медной рубашки Балларда толщиной 80-100 мкм (например, серебросодержащий). Метод применяется в 45% случаев.

Толстослойное меднение. Этот метод предполагает электролитическое осаждение на основном слое цилиндра медной рубашки толщиной 320 мкм. Этой рубашки вполне достаточно для изготовления 4-х форм. По окончании печати каждого тиража поверхность цилиндра подвергается комплексной многоступенчатой обработке. В результате удаляется слой меди в 80 мкм вместе с выгравированным на нем изображением. Наращивание новой рубашки осуществляется после того, как полностью выработается предыдущая рубашка. Доля использования этого метода 20%.

Вне зависимости от способа для повышения тиражеустойчивости печатной формы на ее поверхность осаждается тонкий слой хрома, который удаляется после печати тиража при помощи соляной кислоты перед отделением медной рубашки.

ИЗГОТОВЛЕНИЕ ПЕЧАТНЫХ ФОРМ

Поверхность формного цилиндра глубокой печати служит не только для переноса краски на запечатываемый материал, но и для создания опоры ракелю в процессе печати. Каждый раз непосредственно перед получением оттиска. Ракель удаляет краску с поверхности пробельных элементов, которые представляют собой перемычки между растровыми ячейками. При классическом способе изготовления печатных форм методом травления плавность тоновых переходов обеспечивается различной глубиной растровых ячеек.

Пигментный способ изготовления печатных форм

Изображение на формном цилиндре получают путем травления меди через задубленный слой, образованный с помощью промежуточного светокопировального материала – пигментной бумаги. Обычно непосредственно перед экспонированием пигментную бумагу очувствляют в растворе бихромата калия. Сначала в копировальных рамах на пигментную бумагу копируется растровая сетка, а далее информация с диапозитивов. Затем в специальном пигментно-переводном станке экспонированную копию пигментно-желатиновым слоем прикатывают к поверхности формного цилиндра. При дальнейшей обработке (цилиндр вращается в емкости с водой) от пигментного слоя отделяется бумажная основа. Незадубленный пигментно-желатиновый слой набухает и все незадубленные участки растворяются и удаляются с поверхности цилиндра. Этот процесс можно назвать «проявлением» копии. После высушивания на медной поверхности формного цилиндра остается рельеф задубленных желатиновых слоев переменной толщины. Эти слои находятся внутри сформированных стенок печатных элементов. Все операции осуществляются в автоматических проявочных машинах. Перед травлением пробельные элементы покрываются кислотоупорным лаком. Травление цилиндров осуществляется раствором хлорного железа. По мере диффузии травящего раствора через желатиновый слой на медной поверхности формируется изображение. Под тонкими участками желатинового слоя травление начинается раньше, следовательно, и глубина печатающих элементов, полученных в слое меди, будет больше, чем под более толстыми участками. В итоге, после окончания процесса на поверхности цилиндра получается печатная форма с постоянной площадью и переменной глубиной печатающих элементов.

Электронно-гравировальные автоматы для изготовления форм глубокой печати.

В настоящее время формы глубокой печати изготавливают в основном по технологии CtP с использованием электронно-механических и лазерных гравировальных автоматов. В данном случае они выступают в качестве устройств вывода систем допечатной подготовки.

Процесс электронно-механического гравирования в корне отличается от пигментного способа получения печатных форм. На современном производстве управление процессом осуществляется из массива данных допечатных процессов, что исключает необходимость монтажа сканируемого оригинала на вращающийся цилиндр.

Гравировальный автомат последнего поколения смонтирован по типу токарного станка, и состоит из патрона, в котором закреплен формный цилиндр и гравировальные головки. Формный цилиндр вращается при гравировании с постоянной окружной скоростью. Одновременно движется алмазный резец гравировальной головки, работающей с высокой частотой, причем алмаз проникает в медную рубашку на различную глубину.