- •Анализ служебного назначения изделия.

- •1.4. Определение типа производства.

- •1.5. Выбор способа изготовления отливки.

- •Характеристики способов изготовления отливок

- •1.6. Краткий технологический процесс изготовления заготовки

- •Очистка рабочей поверхности кокиля и каналов литниковой системы от остатков отработанного покрытия, загрязнений и ржавчины.

- •Предварительный подогрев кокиля до 100-150 ºС.

- •Нанесение на рабочие поверхности кокиля специальных теплоизоляционных слоев и противопригарных красок.

- •Сборка кокиля.

- •1.7. Разработка технологических карт поэтапного контроля на операциях.

- •1.8 Контроль качества материалов

- •1.8.1. Технические требования

- •1.8.2. Правила приемки

- •1.8.3. Методы испытаний

1.6. Краткий технологический процесс изготовления заготовки

Способы изготовления отливки выбираются в зависимости от массы, габаритов и материала отливки и типа производства.

Для изготовления данной заготовки выбран среднесерийный тип производства. В данном случае предпочтительно применить литье в кокиль.

Литье в кокиль – это процесс получения отливок в металлических формах изготовленных из стали, чугуна, медных и алюминиевых сплавов и др.

Способ литья в кокиль имеет ряд преимуществ перед литьем в песчаные формы: металлическая форма является многоразовой и выдерживает от нескольких сот до десятков тысяч заливок в зависимости от сплава, заливаемого в форму; отливки, полученные в кокиле, имеют большую точность размеров и высокую чистоту поверхности, требуют меньшего припуска на механическую обработку; структура металла отливки получается более мелкозернистой, вследствие чего повышаются ее механические свойства; устраняется необходимость в формовочной смеси; улучшаются технико-экономические показатели производства и его экологическая чистота.

К недостаткам способа относятся высокая трудоемкость изготовления кокилей; большая стоимость изготовления формы; повышенная теплопроводность формы, что может привести к пониженной заполняемости форм расплавленным металлом вследствие быстрой потери его жидкотекучести; возможное получение поверхностного отбела (образование цементита Fe3C) у чугунных отливок, что затрудняет их механическую обработку.

Отливки при литье в кокиль изготавливают из стали, чугуна и сплавов цветных металлов.

Кокиль для простых отливок изготавливают из двух разъемных частей, соответствующих верхней и нижней полуформам при литье в песчаные формы. Для сложных отливок форму изготавливают из нескольких разъемных частей. Наиболее распространены кокили с вертикальным разъемом, с горизонтальным разъемом и неразъемные (вытряхные). Неразъемные кокили применяют для отливок, имеющих внешние очертания без выступающих частей.

Кокили можно изготавливать литьем, методами порошковой металлургии, резанием и др.

Удаление газа из рабочей полости кокиля, во время заливки металла, осуществляется через выпоры и газоотводные каналы по разъему формы. Газоотводные каналы также выполняют и на стенках рабочих полостей формы.

Для получения отверстий и полостей в отливках применяют песчаные и металлические стержни.

Для предотвращения физико-химического взаимодействия расплавленного металла с формой на предварительно подогретую до 100–150ºС рабочую поверхность кокиля ровным слоем наносят кистью или пульверизатором огнеупорные покрытия (пылевидный кварц, молотый шамот, графит, огнеупорную глину, мел, тальк и связующее вещество, которым чаще всего является жидкое стекло). Полости литниковой системы также покрывают специальной обмазкой, чтобы увеличить термическое сопротивление стенок кокиля и предотвратить чрезмерное охлаждение металла при движении в каналах литниковой системы.

При сборке кокилей в определенной последовательности устанавливают стержни, проверяют точность их установки и закрепления, соединяют половинки кокиля и скрепляют их.

С целью повышения заполняемости формы расплавом и тем самым улучшения качества отливок, кокили нагревают до оптимальной (для каждого сплава своей) температуры в пределах 115–475º С.

Подвод металла в кокили осуществляется сверху, снизу (сифоном) или сбоку через щелевые питатели. Заливку металла осуществляют разливочными ковшами или автоматическими заливочными устройствами.

Отливки охлаждают до температуры выбивки, составляющей 0,6–0,8 температуры солидуса сплава, и вынимают или выталкивают из кокиля.

После этого отливки подвергают обрубке, очистке и, в случае необходимости, термической обработке.

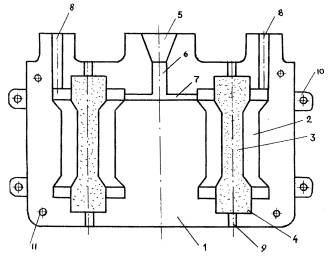

Эскиз собранной литейной металлической формы представлен на рис. 7.

Рис. 2. Эскиз сечения собранной металлической формы: 1 – корпус кокиля; 2 – литейная форма; 3 – стержень; 4 – знак стержня; 5 – литниковая чаша; 6 – стояк; 7– питатель; 8 – выпор; 9 – вентиляционный канал; 10 – прилив; 11 – центрирующий штифт