- •2.6 Разработка технологических карт поэтапного контроля на операциях

- •3.6 Разработка технологических карт поэтапного контроля на операциях

- •I. Контроль качества литой заготовки.

- •1.1 Исходные данные:

- •1.2 Анализ служебного назначения:

- •1.3 Определение типа производства:

- •1.4 Анализ физико-механических свойств. Химический состав

- •1.5 Краткий технологический маршрут:

- •1.6 Разработка технологических карт поэтапног о контроля на операциях изготовления отливок:

- •II. Контроль качества штамповочных заготовок.

- •2.1 Исходные данные:

- •2.2 Анализ служебного назначения:

- •2.3 Определение типа производства:

- •2.4 Анализ физико-механических свойств. Химический состав материала.

- •2.5.Краткий технологический маршрут.

- •2.6 Разработка технологических карт поэтапног о контроля на операциях изготовления паковок.

- •III. Контроль качества сварной заготовки.

- •3.1 Исходные данные:

- •3.2 Анализ служебного назначения изделия:

- •3.3 Определение типа производства:

- •3.4 Анализ физико-механических свойств. Химический состав материала.

- •3.5 Краткий технологический маршрут.

- •3.6 Разработка технологических карт поэтапного контроля на операциях изготовления сварки.

3.5 Краткий технологический маршрут.

Исходя из того, что производство сварной конструкции «Кронштейн» массовое, целесообразно применять автоматическую сварку под флюсом. Сварка под флюсом используется при изготовлении и ремонте конструкций и деталей ответственного назначения, которые должны быть надежными при эксплуатации в условиях низких и высоких температур.

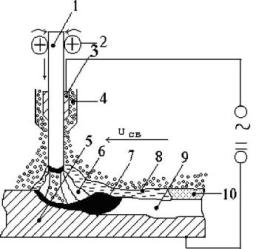

Автоматическая сварка (наплавка) под флюсом

Рис. 5.2. Схема автоматической сварки (наплавки) под флюсом

При

сварке под флюсом (рис. 5.2) дуга горит

между сварочной проволокой 1

и свариваемым изделием 5

под сл оем

гранулированного флюса 4.

Ролики

2

специального механизма падают в

электродную проволоку в зону дуги 6.

оем

гранулированного флюса 4.

Ролики

2

специального механизма падают в

электродную проволоку в зону дуги 6.

Сварочный ток (переменный или постоянный прямой или обратной полярности) подводится к проволоке с помощью скользящего контакта 3, а к изделию – постоянным контактом. Сварочная дуга горит в газовом пузыре, который образуется в результате плавления флюса и металла.

Кроме того, расплавленный металл защищен от внешней среды слоем расплавленного флюса 8. По мере удаления дуги от зоны сварки расплавленный флюс застывает и образует шлаковую корку 10, которая впоследствии легко отделяется от поверхности шва.

Флюс засыпается впереди дуги из бункера слоем толщиной 40–80 мм и шириной 40– 100 мм. Нерасплавленный флюс после сварки используется повторно. Расплавленные электродный и основной металлы 7 в сварочной ванне перемешиваются и при кристаллизации образуют сварной шов 9.

Преимущественное применение находит сварка проволокой (проволочным электродом). Однако в последнее время все большее распространение получает наплавка ленточными или комбинированными электродами.

К достоинствам сварки под флюсом относятся: высокая производительность процесса, благодаря использованию больших токов, глубокому проплавлению, почти полному отсутствию потерь металла на угар и разбрызгивание (не более 3%); высокое качество наплавляемой поверхности в результате хорошей защиты флюсом сварочной ванны; незначительное количество неметаллических включений в металле шва; возможность легирования наплавляемого металла через флюс; лучшее использование тепла дуги (по сравнению с ручной сваркой расход электроэнергии уменьшается на 30– 40%); лучшие условия труда сварщика и ряд других.

Вместе

с тем, этот вид сварки имеет ряд

недостатков: значительный нагрев

изделия; повышенную текучесть расплавле нных

металла и флюса, что позволяет вести

сварку только в нижнем положении и

наплавлять детали диаметром не менее

40 мм; необходимость в отдельных случаях

повторной термической обработки;

невозможность непосредственного

наблюдения за формированием сварочного

шва.

нных

металла и флюса, что позволяет вести

сварку только в нижнем положении и

наплавлять детали диаметром не менее

40 мм; необходимость в отдельных случаях

повторной термической обработки;

невозможность непосредственного

наблюдения за формированием сварочного

шва.

Для рассматриваемого вида сварки и наплавки при ремонте подвижного состава наибольшее применение находят флюсы марок АН-348А, АН-348В, ОСЦ-45, АНЦ-1 и др. (ГОСТ 9087-81 ФЛЮСЫ СВАРОЧНЫЕ ПЛАВЛЕННЫЕ).

Выбор заготовительных операций и подготовки деталей к сварке.

Проектирование сборочно-сварочных операций.

Контроль качества сварочных работ.

Контрольная сдача сварных заготовок.

Выбор заготовительной операций и подготовка детали к сварке.

Разработка технологического маршрута начинается с выбора исходных заготовок, предназначенных для изготовления элементов сварного узла, выбора материалов и методов (технологии) изготовления заготовок, деталей (разделение трубного, сортового или листового проката, литье, штамповка, механическая обработка и т.д.).

Подготовительные операции. После заготовительных операций на поверхности имеются следы масла, краски, окалины, окисных пленок, которые снижают качество сварного шва.

Поэтому для получения качественного сварного соединения его поверхности специально готовят:

очищают от загрязнений и окислов;

профилируют свариваемые кромки при сварке плавлением;

создают более благоприятный микрорельеф.

Проектирование сборочно-сварочных соединений.

На этапе разработки сборочно-сварочных операций необходимо определить наиболее рациональную последовательность и способ сборки элементов сварного узла, обеспечивающих выполнение технических требований при минимальных затратах времени и материалов.

Сборочная операция предусматривает сборку и прихватку деталей перед сваркой. В процессе сборки детали закрепляют прижимами в приспособлениях, стендах, а иногда устанавливают вручную по разметке перед прихваткой.

Основная цель сборки - определение наиболее рациональной последовательности и способа сборки отдельных деталей, обеспечивающих выполнение технических требований при минимальных затратах времени и материалов. Следует-максимально механизировать

сборочные работы, исключить подгонку, опиловку, сверление по месту.

Сварочн ые

операции выполняются

ручной, полуавтоматической и автоматической

сваркой в зависимости от условий работы

и конструктивных особенностей изделия.

Для удобства и облегчения сварочных

работ промышленностью выпускается

большое наименование вспомогательного

сварочного

оборудования, различного по назначению,

возможностям и грузоподъемности.

ые

операции выполняются

ручной, полуавтоматической и автоматической

сваркой в зависимости от условий работы

и конструктивных особенностей изделия.

Для удобства и облегчения сварочных

работ промышленностью выпускается

большое наименование вспомогательного

сварочного

оборудования, различного по назначению,

возможностям и грузоподъемности.

Контроль качества сварочных работ.

Целью контроля является проверка наличия возможных дефектов сварных швов, соединений и конструкции в целом. Виды контроля: входной, операционный — периодический (а иногда постоянный), контроль готовой продукции, контроль квалификации сварщика и другого производственного персонала.

Контрольная сдача сварных заготовок.

Включает проверку внешнего вида изделия и определение его размеров (визуальный контроль). Для ответственных сварных изделий проводят испытания. Испытания подразделяют на разрушающие и неразрушающие.

Неразрушающие испытания, часто называют физическими методами контроля. К ним относят:

рентгенографический;

ультразвуковой;

контроль герметичности и др.

Неразрушающие испытания позволяют определить в сварных швах внутренние или сквозные дефекты, недоступные внешнему осмотру. Эти испытания косвенным образом характеризуют показатели работоспособности сварных изделий.

Разрушающие испытания позволяют оценить прямым путём показатели качества сварных изделий.

К разрушающим испытаниям относят:

механические испытания;

металлографический анализ и др.

Эти испытания, как

правило, проводятся на выборочных

натурных образцах или на специальных

изделиях подготовленных для испытаний

и изготовленных по стандарт ной

технологии. По результатам испытаний

оформляется протокол, где указываются

их результаты.

ной

технологии. По результатам испытаний

оформляется протокол, где указываются

их результаты.

При положительных результатах испытаний сварные изделия маркируют, консервируют в упаковку или тару и проверяют наличие и комплектность сопроводительной документации. К такой документации относят паспорт, в котором даётся заключение о пригодности изделия к эксплуатации.

При отрицательных результатах составляется ведомость замечаний, в соответствии с которой производится доработка (ремонт) изделия и затем повторные испытания.