- •2.6 Разработка технологических карт поэтапного контроля на операциях

- •3.6 Разработка технологических карт поэтапного контроля на операциях

- •I. Контроль качества литой заготовки.

- •1.1 Исходные данные:

- •1.2 Анализ служебного назначения:

- •1.3 Определение типа производства:

- •1.4 Анализ физико-механических свойств. Химический состав

- •1.5 Краткий технологический маршрут:

- •1.6 Разработка технологических карт поэтапног о контроля на операциях изготовления отливок:

- •II. Контроль качества штамповочных заготовок.

- •2.1 Исходные данные:

- •2.2 Анализ служебного назначения:

- •2.3 Определение типа производства:

- •2.4 Анализ физико-механических свойств. Химический состав материала.

- •2.5.Краткий технологический маршрут.

- •2.6 Разработка технологических карт поэтапног о контроля на операциях изготовления паковок.

- •III. Контроль качества сварной заготовки.

- •3.1 Исходные данные:

- •3.2 Анализ служебного назначения изделия:

- •3.3 Определение типа производства:

- •3.4 Анализ физико-механических свойств. Химический состав материала.

- •3.5 Краткий технологический маршрут.

- •3.6 Разработка технологических карт поэтапного контроля на операциях изготовления сварки.

1.6 Разработка технологических карт поэтапног о контроля на операциях изготовления отливок:

№ операции |

Название операции |

Способ и средства контроля |

Входной контроль исходных материалов для литейного производства |

||

0 0 5 |

Контроль качества формовочных материалов |

Контроль заключается в определении глинистой составляющей, зернового состава песка и предела прочности. Определение глинистой составляющей выполняется нормальным методом (ГОСТ 23409.18-78), либо ускоренным с помощью специального аппарата для отделения глинистой составляющей. 1) Зерновой состав определяют путем рассеивания на приборе, содержащем набор сит с размером ячеек 2,6 – 0,05 мм. 2) Предел прочности формовочных материалов определяют на специальном рычажном приборе путем сжатия в сыром состоянии. Выполняется группой входного контроля. |

0 1 0 |

Контроль качества шихтовых материалов |

Определение химического состава. Включает определение химсостава методом хим- и спектрального анализа (ГОСТ 18895-97), регламентируемого в НТД. Выполняется группой входного контроля. |

0 1 5 |

Контроль качества за условиями хранения исходных материалов |

Исходные материалы хранятся в закрытых складах, исключается влияние на них меняющихся погодных условий. Песок и глина перед применением подвергаются сушке, а глина размалываться в порошок. Отработанная формовочная смесь перед потреблением должна подвергаться магнитной сепарации и просеиванию. Выполняется группой входного контроля. |

Контроль приготовления формовочных и стержневых смесей |

||

0 2 0 |

Определение влажности формовочной или стержневой смеси |

Влажность смеси определяется взвешиванием сырой и высушенной формовочной смеси в сушильном шкафу при t=105-110 °С до постоянной массы (нормальный метод) или в приборе под лампой (ускоренный метод). |

0 2 0 |

Определение влажности формовочной или стержневой смеси |

Влажность рассчитывается по формуле W=(m₀-m₁)÷m₀×100%, где m₀-навеска сырой смеси, составляющая 50 г для нормального метода или 10 г для ускоренного; m₁-масса высушенной смеси, г. Для определения влажности рекомендуется использовать три навески. За влажность берется среднее арифметическое значение. Выполняется цеховой лабораторией. |

0 2 5 |

Определение газопрони-цаемости смеси |

Для испытания на газопроницаемость изготавливают специальный образец из песчано-глинистой смеси, через которую пропускается воздух на специальную установку. Газопроницаемость подсчитывается по формуле K=(V×h)/(F×P×ζ), где V-объем воздуха, прошедшего через образец, см³; h-высота образца, см; F-площадь поперечного сечения образца, см²; P-давление воздуха перед образцом, Па; ζ-время прохождения воздуха, мин. Выполняется цеховой лабораторией. |

0 3 0 |

Определение прочности формовочных и стержневых смесей |

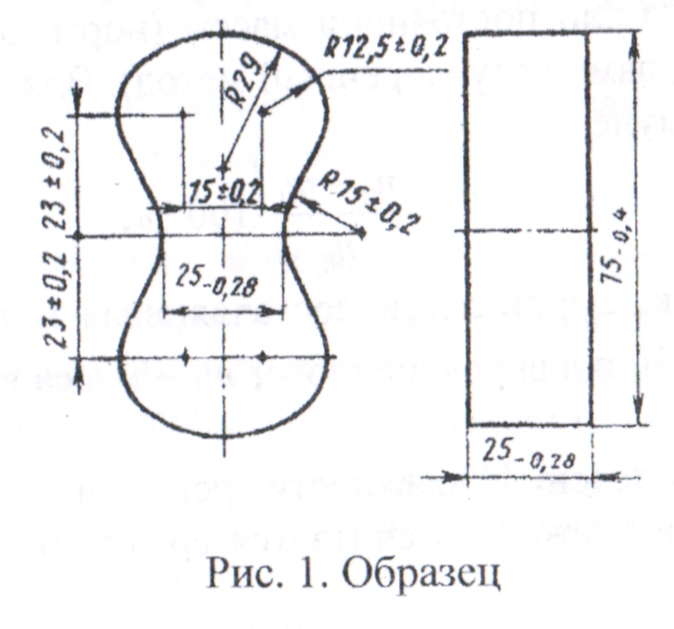

Для определения прочности стержневой смеси в сухом состоянии изготавливают специальный образец (рис. 1). Высушенный образец после охлаждения помещают в специальный прибор и закрепляют. В момент разрушения образца на табло прибора высвечивается значение прочности. Выполняется цеховой лабораторией. |

Контроль изготовления модельного комплекта |

||

0 3 5 |

Контроль изготовления модельного комплекта |

На операции изготовления модельного комплекта необходимо обеспечить стопроцентный контроль размеров моделей и стержневых ящиков с учетом припусков на механическую обработку и линейную усадку отливок. Решающее значение имеет контроль точности совмещения разъемных частей модели и стержневого ящика, соответствие размеров, знаков модели и стержневых ящиков с учетом необходимых уклонов |

№ операции |

Название операции |

Способ и средства контроля |

0 3 5 |

Контроль изготовления модельного комплекта |

и зазоров, обеспечивающих надежность сборки формы и контроль качества отделки и окраски рабочих поверхностей модели и стержневого ящика. Средство контроля – специальные измерительные инструменты и визуальный осмотр. Выполняется формовщиком. |

Контроль изготовления литейных форм |

||

0 4 0 |

Контроль качества стержней |

За качество выполнения всех приемов операций формовки отвечает формовщик. При сборке формы сложной отливки, когда для образования полостей и углублений нужно использовать несколько стержней, их взаимное положение контролируют шаблонами. Стержни являются ответственной частью формы, т.к. находятся в наиболее тяжелых условиях при заливке и затвердевании жидкого металла. В связи с этим к ним предъявляются более высокие требования по прочности, огнеупорности и газопроницаемости. Внешним осмотром контролируется качество стержня перед установкой его в форму. При этом проверяется целостность стержня, отсутствие трещин, непрокрашенных поверхностей. При обнаружении хотя бы одного из дефектов стержни бракуются. |

0 4 5 |

Отделка формы перед сборкой |

Важной операцией при изготовлении разовой песчано-глинистой литейной формы для качества отливки является отделка формы перед сборкой. К операции отделки после извлечения моделей относятся исправление повреждений, удаление мусора из полости формы, нанесение противопригарных покрытий. Перед отделкой проверяется степень уплотнения смеси измерением поверхностной твердости формы. |

|

||

Контроль на операциях «плавка», «заливка форм» и «выбивка форм» |

||

0 5 0 |

Контроль химического состава при плавке |

Контроль химического состава сплава осуществляется методами химического или спектрального анализа по специально отбираемым пробам. Порядок отбора проб, анализ содержания тех или иных элементов регламентируется нормативно-технической документацией (НТД) - технологической инструкцией на плавку данной марки и группы марок сплавов. Вязкость определяется с помощью прибора - вискозиметра, химический состав - спектральным анализом, основность определяется измерением электропроводности, окисленность - по цвету порошка шлака после остывания пробы. Выполняет литейщик. |

0 5 5 |

Контроль температуры металла при плавке |

Контроль температуры металла при плавке всех видов сплавов в обязательном порядке осуществляется на выпуске из плавильного агрегата и по ходу заливки форм. Средствами контроля температуры жидкого металла служат приборы бесконтактного оптического измерения температуры - оптические пирометры или приборы, датчики которых должны быть в контакте с жидким металлом, - термоэлектрические пирометры, термопары погружения. Выполняет литейщик. |

0 6 0 |

Подготовка разливочных ковшей |

Футеровка ковшей должна выполняться тщательно. После футеровки ковши должны просушиваться, а перед заливкой - подогреваться. Вся подготовка ковшей должна контролироваться мастером и контролером ОТК. Выполняет литейщик. |

0 6 5 |

Контроль температуры металла при заливки |

Контроль температуры на операции заливки осуществляется оптическими пирометрами и термопарами погружения. Выполняет литейщик. |

0 7 0 |

Контроль за выполнением обязательных правил заливки |

Заливка дожна вестись непрерывной струей с полным заполнением литниковой воронки или чаши. Высота струи от носика ковша (или стопорного стакана) до воронки или чаши должна быть 150-200 мм. При заливки форм из поворотных ковшей нужно предварительно удалить с поверхности металла основную массу шлака. Удерживать оставшиеся на поверхности металла отдельные капли шлака деревянным скребком от попадания в литниковую воронку или чашу. Поджигать выходящие из формы газы. Выполнять «подкачки» металла в прибыль для сплавов с большой объемной усадкой. Выполняет литейщик. |

0 7 5 |

Контроль времени выдержки |

Выбивка отливок из форм требует соблюдения определенного температурного режима во избежания возникновения больших внутренних напряжений коробления или образования трещин. Такой температурный режим обеспечивается необходимой длительностью остывания отливки в форме. Длительность выдержки устанавливается специальным теплотехническим расчетом и указывается технологом в НТД - технологической карте либо определяется по рекомендациям справочной литературы. Выполняет литейщик. |

0 8 0 |

Наблюдение за возможными механическими повреждениями и их уменьшение |

Ведется наблюдение за возможными механическими повреждениями отливок при перегрузке и транспортировке. Применение механизированной выбивки с помощью вибрационных устройств существенно уменьшает вероятность механических повреждений отливок. Выполняет литейщик. |

Контроль на операциях очистки, обрубки и термической обработки отливок |

||

0 8 5 |

Сортировка |

Путем внешнего осмотра выявляется явный брак (перекос, недолив, крупные поверхностные раковины, трещины) и складируется на специальной площадке. Туда же направляются забракованные отливки, |

0 8 5 |

Сортировка |

выявленные на последующих стадиях обработки и контроля. Выполняют литейщики и рубщики. |

0 9 0 |

Оценка соответствия качества поверхности требованиям КД и НТД |

Оценивается шероховатость поверхности профилометрами. После чего происходит оценка соответствия качества поверхности требованиям конструкторской документации и нормативно-технологической документации. Если отклонения размеров, относительная площадь дефектов превышают нормы КД и НТД, то отливки подлежат заброкованию. Выполняют литейщики и рубщики. |

0 9 5 |

Контроль размерной точности |

Измерение размеров в условиях единого и мелкосерийного производства выполняется с применением универсальных мерительных инструментов (линейки, штангенциркули, микрометры и др.). Выполняют литейщики и рубщики. |

1 0 0 |

Контроль качества термической обработки |

Осуществляется контроль с помощью термопар, (оснащенных потенциометрами-самописцами) заданного термовременного режима операций ТО. Результаты ТО проверяют контролем механических свойств. Определение твердости по Бринеллю - по ГОСТ 9012, твердости по Роквеллу - по ГОСТ 9013. Выполняют литейщики и рубщики. |

Контрольная приемка готовых отливок |

||

1 0 5 |

Контрольная приемка готовых отливок |

Контрольная приемка готовых отливок осуществляется партиями, составленными из отливок одной плавки. На партию отливок составляется документ о качестве и соответствии КД. Оценивается точность размеров, шероховатость, механические свойства(прочность, твердость), химические свойства, предел текучести, временное сопротивление, относительное удлинение. |

1 0 5 |

Контрольная приемка готовых отливок |

Испытания на растяжение проводят по ГОСТ 1497, определение ударной вязкости - по ГОСТ 9454,определение твердости по Бринеллю - по ГОСТ 9012, твердости по Роквеллу - по ГОСТ 9013. Наиболее распространенным универсальным инструментом для измерения отливок является штангенциркуль. Для универсальных и всесторонних измерений производят разметку отливок на разметочной плите с применением поверочных призм, струбцинок и штангенрейсмаса (высотомера). Более производительные методы измерения отливок заключаются в применении специального мерительного инструмента: скоб, шаблонов, контрольных приспособлений (щуп предельный, индикатор круглый, индикатор секторный, глубиномер предельный, рычажная передача на глубиномер или индикатор, электроконтактные измерительные устройства). Выполняет группа конечного (приемного) контроля. |