- •2.6 Разработка технологических карт поэтапного контроля на операциях

- •3.6 Разработка технологических карт поэтапного контроля на операциях

- •I. Контроль качества литой заготовки.

- •1.1 Исходные данные:

- •1.2 Анализ служебного назначения:

- •1.3 Определение типа производства:

- •1.4 Анализ физико-механических свойств. Химический состав

- •1.5 Краткий технологический маршрут:

- •1.6 Разработка технологических карт поэтапног о контроля на операциях изготовления отливок:

- •II. Контроль качества штамповочных заготовок.

- •2.1 Исходные данные:

- •2.2 Анализ служебного назначения:

- •2.3 Определение типа производства:

- •2.4 Анализ физико-механических свойств. Химический состав материала.

- •2.5.Краткий технологический маршрут.

- •2.6 Разработка технологических карт поэтапног о контроля на операциях изготовления паковок.

- •III. Контроль качества сварной заготовки.

- •3.1 Исходные данные:

- •3.2 Анализ служебного назначения изделия:

- •3.3 Определение типа производства:

- •3.4 Анализ физико-механических свойств. Химический состав материала.

- •3.5 Краткий технологический маршрут.

- •3.6 Разработка технологических карт поэтапного контроля на операциях изготовления сварки.

1.4 Анализ физико-механических свойств. Химический состав

Механические свойства материала Сталь 15Л

Термообработка, состояние поставки |

Сечение, мм |

s 0,2 , МПа |

s B , МПа |

d 5 , % |

y , % |

KCU, Дж/м 2 |

Нормализация 910-930 °С. Отпуск 670-690 °С. |

<100 |

200 |

400 |

24 |

35 |

50 |

Физические свойства материала Сталь 15Л

Температура испытания, °С |

20 |

100 |

200 |

300 |

400 |

500 |

600 |

700 |

800 |

900 |

Плотность, pn, кг/см3 |

7820 |

|

|

|

|

|

|

|

|

|

Коэффициент теплопроводности Вт/(м ·°С) |

|

78 |

67 |

|

48 |

41 |

|

|

|

|

Температура испытания, °С |

20- 100 |

20- 200 |

20- 300 |

20- 400 |

20- 500 |

20- 600 |

20- 700 |

20- 800 |

20- 900 |

20- 1000 |

Коэффициент линейного расширения (a, 10-6 1/°С) |

11.9 |

12.5 |

|

13.6 |

14.2 |

|

|

|

|

|

Удельная теплоемкость (С, Дж/(кг · °С)) |

470 |

479 |

|

517 |

|

571 |

|

|

|

|

Химический

состав материала Ста ль

15Л

ль

15Л

Химический элемент |

% |

Кремний (Si) |

0.20-0.52 |

Медь (Cu), не более |

0.30 |

Марганец (Mn) |

0.30-0.90 |

Никель (Ni), не более |

0.30 |

Фосфор (P), не более |

0.04 |

Хром (Cr), не более |

0.30 |

Сера (S), не более |

0.045 |

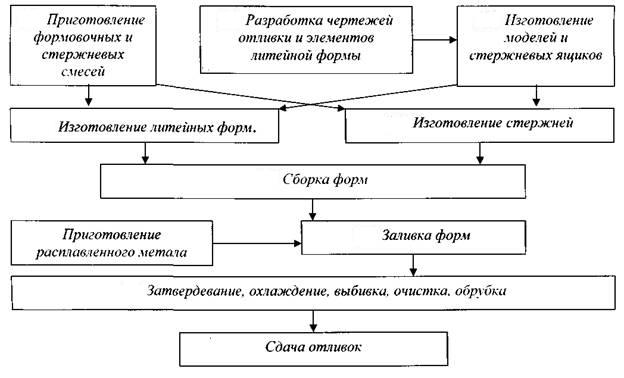

1.5 Краткий технологический маршрут:

Способы изготовления отливки выбираются в зависимости от массы и габаритов, материала поковки и типа производства. В нашем случае выбираем изготовление отливки литьем в песчано-глинистые формы.

Приготовление формовочных и стержневых смесей.

Формовочная смесь - это многокомпонентная смесь формовочных материалов, соответствующая условиям технологического процесса изготовления литейных форм.

Формовочные смеси должны иметь высокую огнеупорность, достаточные прочность и газопроницаемость, пластичность, податливость и т.д.

Стержневая смесь

- это многокомпонентная смесь формовочных

материалов, соответствующая условиям

технологического процесса изготовления

литейных стержней. Стержни в процессе

заливки испытывают значительно более

высоки е

термические и механические воздействия,

чем формы, так как со всех сторон, кроме

знаков, окружены расплавом. В связи с

этим стержневые смеси должны обладать

более высокими механическими свойствами

по сравнению с формовочными.

е

термические и механические воздействия,

чем формы, так как со всех сторон, кроме

знаков, окружены расплавом. В связи с

этим стержневые смеси должны обладать

более высокими механическими свойствами

по сравнению с формовочными.

Приготовляют формовочные и стержневые смеси перемешиванием компонентов смеси в течение 5... 12 мин с последующим их выстаиванием в бункерах. В современных литейных цехах приготовление формовочных и стержневых смесей осуществляется на автоматизированных установках. Все операции приготовления смесей - просушка, дробление и просеивание формовочных материалов, отделение металлических включений, подача в смесители компонентов смеси, перемешивание их, разрыхление и подача

готовой смеси к формовочным машинам - осуществляется автоматически.

Разработка чертежей отливки и элементов литейной формы.

При разработке чертежа отливки и элементов литейной формы определяют:

Положение отливки в форме при заливке;

Поверхность разъема модели и формы;

Припуски на механическую обработку и допуски на размеры отливки;

Конструкцию и размеры стержневых знаков;

Место подвода металла и конструкцию литниковой системы.

Изготовление моделей и стержневых ящиков.

Для изготовления литейной формы необходим модельный комплект -совокупность технологической оснастки и приспособлений, предназначенных для изготовления стержней и получения рабочих полостей в литейной форме. В модельный комплект входят:

модель отливки (литейная модель);

модели элементов литниковой системы;

модельные (подмодельные) плиты;

стержневые ящики.

Изготовление литейных форм.

Литейные формы

могут быть:

Разовыми - годны для изготовления только одной отливки, затем форма разрушается. К разовым формам относятся песчано-глинистые, оболочковые, формы для литья по выплавляемым моделям;

Многократными - выдерживают сотни и более заливок. Сюда относят металлические формы (кокили), формы для литья под давлением, формы для центробежного литья.

Сборка форм.

Сборка литейных форм начинается с установки нижней полуформы на заливочную площадку или тележку конвейера. Затем в последовательности, указанной в технологической карте или на сборочном чертеже.

Заливка форм.

Заливка литейных форм — процесс заполнения полости литейной формы расплавленным металлом из чайниковых, барабанных и других ковшей. Ковш с расплавленным металлом от плавильных печей к месту разливки перевозят мостовым краном или по монорельсовому пути.

Затвердевание, охлаждение, выбивка, очистка, обрубка.

Охлаждение отливок в литейных формах продолжается до температуры выбивки. Для сокращения продолжительности охлаждения отливок, особенно массивных, используют различные методы принудительного охлаждения: формы обдувают воздухом; в формы при формовке укладывают змеевики или трубы, по которым пропускают воздух или воду. При этом качество отливок не ухудшается.

Выбивка отливок - процесс удаления затвердевших и охлажденных до определенной температуры отливок из литейной формы, при этом литейная форма разрушается. Выбивку отливок осуществляют на различных выбивных установках.

Обрубка отливок

- процесс удаления с отливки прибылей,

литников, выпоров и заливов по месту

сопряжения полу форм. Обрубку производят

пневматическими зубилами, ленточными

и дисковыми пилами, газовой резкой и на

прессах. После обр убки

отливки зачищают, удаляя мелкие заливы,

остатки прибылей, выпоров и литников.

убки

отливки зачищают, удаляя мелкие заливы,

остатки прибылей, выпоров и литников.

Очистка отливок - процесс удаления пригара, остатков формовочной и стержневой смеси с наружных и внутренних поверхностей отливок.

Контрольная сдача готовых отливок.

Контроль механических свойств литых заготовок. Определение механических свойств в результате механических испытаний связано с весьма трудоемким изготовлением образцов для испытаний и проводит к заметному увеличению сроков и удорожанию контроля. Поэтому объем контроля, набор контролируемых свойств и число необходимых для этого образцов устанавливают в зависимости от вида литейного сплава и назначения отливки. Основанием для определения объема и методов испытаний являются технические требования государственных стандартов, конструкторской (КД) и нормативно-механической документации (НТД).