- •Раздел 1. « Общие сведения о дорожных машинах»

- •Тема 1.1 « Классификация и типаж дорожных машин»

- •Тема 1.2 « Общие сведения о приводах и системах управления»

- •Тема 1.3 «Тяговые средства»

- •Раздел 2. « Устройство автомобилей и тракторов»

- •Тема 2.1 « Общее устройство автомобилей и тракторов»

- •- Общего назначения

- •Тема 2.2 «Общие сведения о двигателях»

- •Тема 2.3

- •Тема 2.4 « Система питания карбюраторного двигателя»

- •Тема 2.5 « Система питания дизельного двигателя»

- •Тема 2.6 « Электрооборудование»

- •Тема 2.7 « Трансмиссия»

- •Тема 2.7 « Механизмы управления»

- •Тема 2.9 « Ходовая часть, кузов, кабина»

- •Тема 2.10 « Автомобили-самосвалы. Автомобильные поезда»

- •Раздел 3 « Подъемно-транспортные машины и энергическое оборудование»

- •Тема 3.1

- •«Краны»

- •Тема 3.2 « Погрузочно-разгрузочные машины»

- •Тема 3.3 «Машины и устройства непрерывного транспорта»

- •Тема 3.4 «Механизмы для водоотлива и водопонижения»

- •Тема 3.5 «Передвижные компрессоры»

- •Тема 3.6 « Передвижные электростанции и передвижные электросварочные агрегаты»

- •Раздел 4 «Машины и оборудование для производства дорожно-строительных материалов»

- •Тема 4.1

- •«Бурильные станки»

- •Тема 4.2 «Дробильно-сортировочное оборудование и установки»

- •Тема 4.3 « Оборудование для транспортирования, хранения и подогрева битума»

- •Тема 4.4 «Машины и оборудование для транспортировки и хранения цемента»

- •Тема 4.5 «Асфальтосмесительные установки»

- •Тема 4.6 «Бетоносмесительные установки. Машины и оборудование для транспортирования цементобетонной смеси»

- •Раздел 5 « Машины для устройства земляного полотна и дорожных одежд»

- •Тема 5.1

- •«Машины для подготовительных работ»

- •Тема 5.2 «Бульдозеры»

- •Тема 5.3 «Скреперы»

- •Тема 5.4 «Автогрейдеры и грейдеры»

- •Тема 5.5 «Грейдер-элеваторы»

- •Тема 5.6 «Одноковшовые экскаваторы»

- •Тема 5.7 « Многоковшовые экскаваторы»

- •Тема 5.8 «Машины и оборудование для гидромеханизации земляных работ»

- •Тема 5.9 «Машины для устройства усовершенствованных, облегченных и переходных дорожных одежд»

- •Тема 5.10 «Машины для устройства асфальтобетонныхпокрытий»

- •Тема 5.11 «Машины для уплотнения земляного полотна, оснований и дорожных одежд»

- •Тема 5.12 «Комплекты машин для устройства цементобетонных покрытий автомобильных дорог и аэродромов»

- •Раздел 6 «Оборудование для постройки малых мостов»

- •Тема 6.1

- •«Оборудование для погружения свай»

- •Тема 6.2 «Механизированный инструмент»

- •Раздел 7 «Машины и оборудование для содержания и текущего ремонта автомобильных дорог и аэродромов»

- •Тема 7.1

- •«Машины и оборудование для содержания автомобильных дорог и аэродромов в весенний, летний и осенний периоды»

- •Тема 7.2 «Машины и оборудование для содержания автомобильных дорог и аэродромов в зимний период»

- •Тема 7.3 «Машины и оборудование для текущего ремонта автомобильных дорог и аэродромов»

- •Раздел 8 «Производственная эксплуатация дорожных машин»

- •Тема 8.1

- •«Основные положения по использованию машин, подготовка машин к технической эксплуатации»

- •Тема 8.2 «Приемка-передача машин, обкатка и ввод в эксплуатацию»

- •Тема 8.3 « Монтаж,демонтаж и транспортирование машин»

- •Тема 8.4 «Списание машин и оборудования»

- •Тема 8.5 «Эксплуатация грузоподъемных и погрузочно-разгрузочных машин»

- •Тема 8.6 «Эксплуатация машин для подготовительных и земляных работ»

- •Тема 8.7 «Эксплуатация дробильно-сортировочных машин»

- •Тема 8.8 « Эксплуатация машин и оборудования производственных предприятий»

- •Тема 8.9 «Эксплуатация машин и оборудования для устройства дорожных одежд»

- •Тема 8.10 «Эксплуатация энергетического оборудования и установок»

- •Раздел 9 «Техническое обслуживание дорожно-строительных машин»

- •Тема 9.1

- •«Система технического обслуживания и текущего ремонта машин»

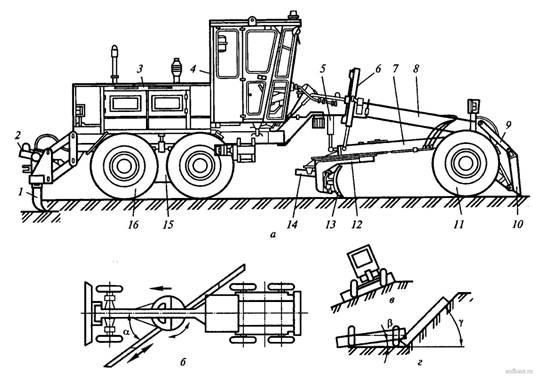

Тема 5.4 «Автогрейдеры и грейдеры»

Гре́йдер (англ. grader, от англ. grade — нивелировать, выравнивать) — прицепная или самоходная машина для планировки и профилирования площадей и откосов, разравнивания и перемещения грунта, снега или сыпучих строительных материалов.

Выполнение всех функций грейдера происходит с помощью специального рабочего органа — отвала с ножом, который смонтирован на раме машины. Его можно поднимать, опускать, поворачивать в горизонтальной и вертикальной плоскости.

Самоходные грейдеры носят также название автогрейдеры. Отвал автогрейдера снабжен механическим или гидравлическим управлением, приводимым в действие от двигателя.

Иногда на автогрейдере устанавливается вспомогательный орган — кирковщик, который состоит из 7-11 зубьев, предназначенных для разрушения дорожных одежд и покрытий при ремонте дорог.

Грейдеры применяются при строительстве и содержании дорог, аэродромов, в сельском хозяйстве.

Автогрейдер

(от Авто... и Грейдер)

самоходная колёсная машина для профилирования земляных насыпей, перемещения и разравнивания грунтов и дорожно-строительных материалов при сооружении и ремонте грунтовых и усовершенствованных дорог, аэродромных покрытий, оросительных каналов и др. Основной рабочий орган А. — полноповоротный отвал криволинейного профиля с механическим или гидравлическим управлением, приводимым в действие от двигателя. Вспомогательный орган — кирковщик, состоящий из 7—11 зубьев, предназначенных для разрушения дорожных одежд и покрытий при ремонте дорог. А. оснащается также сменным оборудованием Бульдозера, Погрузчика, снегоочистителя и других машин.

Тема 5.5 «Грейдер-элеваторы»

Грейдеры-элеваторы представляют собой землеройную машину непрерывного действия послойного резания с плужным рабочим органом и транспортирующим устройством в виде ленточного транспортера или метателя. Грейдеры-элеваторы различаются по ходовому устройству, типу рабочего органа, расположению транспортера, системам привода и управления.

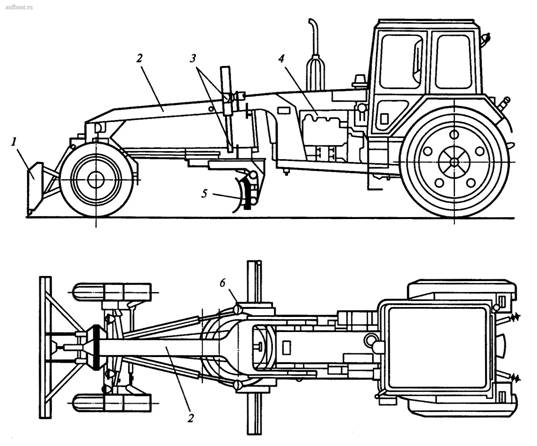

По ходовому оборудованию грейдеры-элеваторы делятся на прицепные, полуприцепные и навесные. Наиболее распространены прицепные и полуприцепные машины. Навесные машины обычно монтируют на тяжелых автогрейдерах.

По типу рабочего органа различают грейдеры-элеваторы с дисковым (сферическим) ножом, с системой плоских ножей, с системой плоских и дискового ножей и с совковым ножом с полукруглой режущей кромкой.

Расположение транспортеров может быть поперечное и диагональное. Грейдеры-элеваторы с диагональным расположением транспортера применяются обычно для выдачи грунта в транспортные средства. Для дальнего отбрасывания грунта вместо транспортера можно применять, метатель.

По типу привода различают грейдеры-элеваторы с механической или гидромеханической трансмиссией от двигателя внутреннего сгорания и с многомоторным дизель-электрическим приводом. Грейдеры-элеваторы могут иметь гидравлическую или электрогидравлическую систему управления рабочим органом.

На грейдеры-элеваторы, агрегатируемые с гусеничными тракторами и колесными тягачами, распространяется ГОСТ 7125—76, предусматривающий пять типоразмеров с технической производительностью 400, 630, 800, 1000 и 1600 м3/ч.

Грейдер-элеватор (рис. 2.37) состоит из следующих основных узлов: основной рамы, плужной рамы с режущим рабочим органом, транспортера, ходовой части, сцепного устройства, силовой установки и механизмов трансмиссии, гидропривода и системы управления.

Основная рама служит для установки всех узлов машины и состоит из двух продольных горизонтальных балок коробчатого сечения, соединенных коробчатыми балками и уголками. Передней частью рама при помощи опорно-сцепного устройства сочленяется с базовым тягачом, а задней частью опирается на полуоси ходовых пневмошинных колес. В средней части рамы монтируются рабочие органы грейдера-элеваторы: плужная рама с ножом и ленточный транспортер.

Вертикальная прямоугольная рама, предназначенная для подвески транспортера и размещения механизмов управления, приварена к основной раме. Для установки двигателя в задней части рамы имеются плита и трубчатый кронштейн.

Рис. 2.37. Грейдер-элеватор ДЗ-Б01: 1 — подмсторная плита; 2 — трап; 3 — ходовые колеса; 4 — лыжа транспортера; 5 — режущий диск; 6 — плужная рама; 7 — растяжка нижней секции транспортера; а — откидная опора; 9 — основная рама; 10 — опорно-сцепное устройство к трактору; 11 — прицепное устройство для транспортирования автомобилем; 12 — арка транспортера; 13 — транспортер; 14 — растяжка верхней секции транспортера; 15 — карданная передача к ведущему барабану транспортера; 16 — гидроцилиндр подъема плужной рамы; 17 — гидроцилиндр подъема верха транспортера; 18 — трансмиссия; 19 — двигатель

У полуприцепных к колесному тягачу грейдеров-элеваторов конструкция основной рамы отличается лишь тем, что передняя изогнутая ее часть является дышлом и соединяется с тягачом.

Наибольшее распространение в качестве рабочих органов грейдеров-элеваторов получили дисковые ножи, установленные на плужной раме (рис. 2.38). Плужная рама сварена из трех коробчатых балок. В передней части рамы имеется серьга, а в задней части передней балки — цапфа, опирающаяся на переднюю стойку рамы. В некоторых конструкциях (грейдер-элеватор Д-437АК) грунторазрабатывающим рабочим органом является совковый нож с полукруглой режущей кромкой. Его заглубление и выглубление из грунта, а также перевод в транспортное положение осуществляется двумя гидроцилиндрами. Перед транспортером может быть установлен лопастный питатель в виде ротора, позволяющий изменять направление потока срезаемого грунта на 90° и подавать его на транспортер с определенной начальной скоростью.

Транспортер расположен на специальной вертикальной раме, шарнирно-соединенной с основной рамой. Основными частями транспортера являются рама, ведущий и ведомый барабаны, несущие и поддерживающие ролики, лента, натяжное устройство, очистительный механизм. Рама транспортера состоит из трех секций: нижней, средней и верхней. Средняя секция может быть снята. Для удаления грунта, попавшего на внутреннюю поверхность ленты транспортера, и очистки ведомого, барабана от налипшего грунта предусмотрено очистительное устройство. Транспортерная лента очищается шнековым механизмом, с ведомого барабана грунт удаляется скребком.

Вместо транспортера на отдельных моделях грейдеров-элеваторов применяются метатели лопастного типа, отбрасывающие грунт на расстояние до 25 м непрерывной струей.

Рис. 2.38. Рабочий орган грейдера-элева» тора: 1 — вертикальная стойка; 2 — соединительная планка; 3 — кронштейн; 4 — ре-гулировочная планка; 5 — кронштейн ди-скодержателя; 6 — хвостовик кронштейна;’ 7 — плужная рама; 8 — дисковый нож; 9 — соединительная шайба; 10 — нейтральный болт

Ходовое оборудование грейдера-элеватора состоит из двух задних полуосей с колесами. На полуоси со стороны транспортёра обычно устанавливают спаренные колеса. Колесо со стороны транспортера выполняют выдвижным, что необходимо для увеличения поперечной устойчивости грейдера-элеватора в рабочем положении за счет изменения ширины колеи.

Привод рабочих органов обеспечивается либо от двигателя базового тягача, либо от отдельных двигателей, дизельного или электрического. От коленчатого вала двигателя крутящий момент передается через муфту сцепления, втулочно-роликовую муфту к одноступенчатому центральному редуктору. Выходной конец ведущего вала редуктора приводит в движение шестеренный гидронасос.

На выходном конце ведомого вала насажена ведущая звездочка двухрядной втулочно-роликовой цепи, передающей крутящий момент к ведомой звездочке промежуточного вала. На промежуточном валу установлена ведущая звездочка цепной передачи привода шнека очистительного механизма. Этот привод имеет также карданную передачу и одноступенчатый конический редуктор.

От промежуточного вала центрального редуктора через цепную передачу, карданный вал и одноступенчатый конический редуктор крутящий момент передается к валу приводного,барабана транспортера.

В. состав системы гидропривода (рис. 2.39) входят гидронасос, Масляный бак, золотниковые распределители, предохранительдый клапан, фильтр и система трубопроводов.

Рис. 2.39. Схема гидропривода грейдера-элеватора ДЗ-501; 1 — электрозолотники; 2 — рабочие трубопроводы; 3 — предохранительный клапан; 4 — демпфер; 5 — манометр; 6 — пластинчатый фильтр; 7 — насос; 8 — масляный бак; 9 — гидроцилиндр подъема нижней части транспортера; 10 — гидроцилиндр подъема плужной рамы; 11 — гидроцилиндр подъема верхней части транспортера; 12, 13 — клапаны-демпферы; 14 — дренажный трубопровод

В качестве исполнительных органов используются гидроцилиндры двойного действия, обеспечивающие подъем верхней и нижней частей транспортера, а также плужной рамы с ножом.

Грейдеры-элеваторы применяются в дорожном, железнодорожном, ирригационном, мелиоративном строительстве, на строительстве гидротехнических сооружений и на вскрышных работах при разработке карьеров. Они используются при больших объемах работ, в основном на связных грунтах II и III категорий.

Рис. 1. Общий вид грейдера-элеватора Д-192.

Грейдер-элеватор предназначается для: отсыпки насыпей высотой до 1,3 м из боковых резервов; разработки выемок глубиной до 1,3 м и шириной поверху до 10—16 м; устройства полунасыпи на косогорах с поперечным уклоном до 20°; устройства неглубоких каналов; вскрышных работ при разработке карьеров.

Отечественной промышленностью выпускаются грейдеры-элеваторы ГЭМ, Д-192 (рис. 1) и ЭМ

Грейдеры-элеваторы предназначены для послойного вырезания и перемещения грунта в отвал на расстояние до 15 м или в транспортные средства при возведении дорожных насыпей и дамб с использованием грунта из боковых резервов, разработке выемок, отрывке каналов и котлованов, а также при вскрышных работах в карьерах. Особенно эффективно г рейдеры-элеваторы работают в равнинной и слабохолмистой местности при разработке связных грунтов нормальной влажности без твердых включений и крупных камней, при длине разрабатываемого участка 500—1000 м.

Грейдер-элеватор представляет собой землеройную машину непрерывного действия для послойного резания с плужным рабочим органом и транспортирующим устройством в виде ленточного конвейера или метателя. Непрерывность действия рабочих органов обеспечивает более высокую производительность грейдера-элеватора при незначительной металлоемкости и небольших энергетических затратах по сравнению с другими машинами для земляных работ. Мощность грейдеров-элеваторов производительно расходуется почти в течение всего периода работы, а у машин циклического действия — только на 20—25% рабочего времени (на резание грунта).

Основными параметрами грейдеров элеваторов являются номинальная часовая производительность и дальность перемещения грунта в поперечном направлении по горизонтали от режущего органа до места укладки. В соответствии с ГОСТ 7125—70 грейдеры-элеваторы имеют производительность 630, 750, 1000 и 1600 м3/ч.

Грейдеры-элеваторы различаются по ходовому оборудованию, типу рабочего органа, расположению транспортера, системам привода и управления. По ходовому оборудованию они делятся на прицепные, полуприцепные и навесные; наиболее распространены первые два типа. ГОСТ 7125—70 предусматривает грейдеры-элеваторы, которые агрегатируются с гусеничными тракторами и колесными тягачами; навесные грейдеры-элеваторы обычно монтируются на тяжелых автогрейдерах.

По типу рабочего органа различают грейдеры-элеваторы с дисковым (сферическим) ножом, с системой плоских ножей, с системой плоских и дискового ножей и с совковым ножом, имеющим полукруглую режущую кромку.

Расположение транспортеров бывает поперечное и диагональное. Грейдеры-элеваторы с диагональным расположением транспортера применяют обычно для выдачи грунта в транспортные средства. Отсыпка грунта в отвал имеются навесные грейдеры-элеваторы Э-144 (на автогрейдере ДЗ-2). Рекомендованы в серию модели ДЗ-505 (Д-505) и ДЭ-503 (Д-633).

Рис. 4.31. Грейдер-элеватор ДЗ-501: 1 — подмоторная рама; 2 — трап; 3 — ходовые колеса; 4 — лыжа транспортера; 5 — режущий диск; 6 — плужная рама; 7 — растяжка нижней секции транспортера; 8 — откидная опора; 9 — несущая рама; 10 — опорно-сцепное устройство к трактору; 11 — прицепное устройство для транспортирования автомобилем; 12 — арка транспортера; 13 — транспортер; 14 — растяжка верхней секции транспортера; 15 — карданная передача к ведущему барабану транспортера; 16 — гидроцилиндр подъема плужной рамы; 17 ~ гидроцилиндр подъема верха транспортера; 18 — трансмиссия; 19 — двигатель

По типу привода различают грейдеры-элеваторы с механической или гидродинамической трансмиссией от двигателя внутреннего сгорания и с многомоторным дизель-электрическим приводом. Грейдеры-элеваторы могут иметь механическую, гидравлическую или электрогидравлическую систему управления.

Серийно изготовляются грейдеры-элеваторы ДЗ-501 (Д-437А) и ДЗ-501 А (Д-437АК). В парках строительных организаций в небольших количествах вон части, сцепного устройства, силовой установки и механизмов трансмиссии, гидропривода и системы управления.

Основная рама служит для установки всех узлов машины. Рама выполнена сварной и состоит из двух продольных горизонтальных балок коробчатого сечения, соединенных спереди и посредине такими же коробчатыми балками, а сзади — уголками. Передней частью рама при помощи опорно-сцепного устройства сочленяется с базовым тягачом, а задней частью опирается на полуоси ходовых колес. Сцепное устройство обеспечивает свободу взаимного качания и поворотов базового тягача и основной рамы в вертикальной и в горизонтальной плоскостях. В средней части рамы монтируются рабочие органы” грейдера-элеватора: плужная рама с ножом и ленточный транспортер.

Вертикальная прямоугольная рама, предназначенная для подвески транспортера и размещения механизмов управления, приварена к основной раме. Для жесткости она усилена подкосами из уголков, для установки двигателя в ее задней части имеются плита и трубчатый кронштейн.

У полуприцепных к колесному тягачу грейдеров-элеваторов конструкция основной рамы отличается лишь тем, что ее передняя изогнутая часть является дышлом и соединяется с тягачом.

Наибольшее распространение в качестве рабочих органов грейдеров-элеваторов получили дисковые ножи, установленные на плужной раме.

Плужная рама сварена из трех коробчатых балок, оси которых образуют в плане прямые углы. Места соединения балок усилены накладками. В передней части плужной рамы имеется серьга для соединения с кронштейном прицепного устройства, а в задней части передней балки имеется цапфа, опирающаяся на переднюю стойку рамы. Крепление в обоих местах шарнирное, позволяющее плужной раме вращаться вокруг оси, проходящей через оба шарнира. Вращение обеспечивается движением штока гидроцилиндра подъема и опускания плужной рамы. При помощи этого гидроцилиндра опускают плужную раму и регулируют глубину резания: максимальное заглубление — ходом штока гидроцнлиндра, а выглубление — упорами, установленными на серповидном кронштейне основной рамы. На верхней части плужной рамы имеются проушины для крепления ее стяжками при транспортировании.

С плужной рамой при помощи пальца и двух проушин соединена плужная стойка, на нижней части которой находится дисковый сферический нож, изготовленный из износостойкой марганцевой стали. Нож крепится болтами к ровной поверхности соединительного диска. По мере износа ножа с одной стороны его поворачивают относительно центрального болта. Дискодержатель приварен к вертикальной стойке, имеющей в верхней части четыре отверстия для установки ее относительно плужной рамы. Благодаря такому устройству крепления нож можно устанавливать на разной высоте и смещать вдоль плужной рамы. В отдельных случаях перед дисковым ножом дополнительно устанавливают планировщик, предназначенный для ускорения процесса создания забоя: срезанный планировщиком грунт поступает на дисковой нож, а с него на транспортер.

На прицепных грейдерах-элеваторах с диагональным расположением транспортера применяют плужную раму, к которой крепится рабочий орган, состоящий из трех ножей: подрезающего, планирующего и подгребающего.

В некоторых конструкциях грейдеров-элеваторов (ДЗ-501) грунтораз-рабатывающим рабочим органом является совковый нож с полукруглой режущей кромкой. Его заглубление и выглубление из грунта, а также перевод в транспортное положение осуществляется двумя гидроцилиндрами, которые включены в систему гидропривода трактора. При этом перед транспортером может устанавливаться лопастной питатель, позволяющий изменять на 90° направление потока срезаемого грунта и подавать его на транспортер с определенной начальной скоростью. Это значительно повышает производительность транспортера. Питатель представляет собой ротор с литой ступицей, сваренной с обечайкой, к которой приварены спицы с лопатками. На торцах лопаток закреплены режущие ножи, обеспечивающие про-резание слоя грунта, поступающего G совкового ножа.

Транспортер служит для подачи грунта в транспортные средства или в отвал и располагается на специальной вертикальной раме, шарнирно соединенной с основной рамой. Основными частями транспортера являются рама, ведущий и ведомый барабаны, несущие и поддерживающие ролики, лента, натяжное устройство и очистительный механизм.

Рама транспортера состоит из трех жестко соединенных между собой секций: нижней, средней и верхней. Средняя секция может быть снята; из ленты, состоящей из двух частей, в этом случае удаляется вставка.

Натяжное устройство создает необходимое натяжение транспортерной ленты, обеспечивающее достаточное сцепление ее с ведущим барабаном и движение без пробуксовывания. Натяжение достигается изменением расстояния между ведущим и ведомым барабанами в результате продольного перемещения нижней секции транспортера по направляющим планкам.

Для удаления грунта, попавшего на внутреннюю поверхность ленты транспортера, и очистки ведомого барабана от налипшего грунта предусмотрено очистительное устройство: лента очищается шнековым механизмом, с ведомого барабана грунт удаляется скребковым очистительным механизмом.

Вместо транспортера на отдельных моделях грейдеров-элеваторов применяются метатели, которые используют при линейных работах по разработке каналов с выбросом грунта непосредственно в отвал, а при возведении насыпей из резервов — для выброса непосредственно в насыпь. С помощью метателя обеспечивается разработка выемок глубиной до 5 м при ширине до 30 м.

Транспортирование вырезанного ножом грунта производится метателем лопастного типа с приводом от самостоятельной силовой установки в отвал или в большегрузные транспортные средства при использовании направляющего кожуха. Барабан метателя установлен непосредственно за ножом струга, поэтому грунт с ножа попадает на лопатки метателя, приобретает окружную скорость лопаток и выбрасывается ими под углом от 30 до 60° к горизонту в зависимости от положения транспортера на расстояние до 25 м. Привод метателя осуществляется от дизельного двигателя большой мощности через муфту сцепления и коробку передач, позволяющие изменять скорости и направление вращения метателя.

Ходовое оборудование грейдера-эле-ватора состоит из двух задних полуосей с колесами. Со стороны расположения транспортера на полуоси обычно устанавливаются спаренные колеса, причем колесо, расположенное ближе к транспортеру, делается выдвижным, что необходимо для увеличения поперечной устойчивости грейдера-элеватора в рабочем положении за счет изменения ширины колеи. Колеса ходовой части грейдеров-элеваторов выполняются неприводными, у некоторых моделей машин колеса управляемы.

Привод рабочих органов обеспечивается либо от двигателя базового тягача, либо от отдельных двигателей, устанавливаемых на грейдере-элеваторе: дизельного или электрического. В последнем случае для питания электродвигателей на базовом тракторе монтируется генератор.

Обычно на грейдерах-элеваторах устанавливают дизельные двигатели. В этом случае от коленчатого вала двигателя крутящий момент передается через муфту сцепления и втулочно-роликовую муфту к одноступенчатому центральному редуктору. Выходной конец его ведущего вала приводит в движение шестеренный насос для нагнетания рабочей жидкости в гидравлическую систему управления рабочими органами (плужной рамой с дисковым ножом и транспортером). На выходном конце ведомого вала центрального редуктора насажена ведущая звездочка двухрядной втулочно-роликовой цепи, передающей крутящий момент к ведомой звездочке промежуточного вала.

На промежуточном валу центрального редуктора установлена ведущая звездочка цепной передачи привода шнека очистительного механизма. Привод имеет также карданную передачу и одноступенчатый конический редуктор. От промежуточного вала через цепную передачу, карданный вал и одноступенчатый конический редуктор крутящий момент передается валу приводного барабана транспортера.

Как уже отмечалось, подъем и опускание плужной рамы с ножом, а также верхней и нижней части транспортера осуществляются с помощью гидросистемы. Схема гидропривода рабочих органов грейдера-элеватора приведена на. рис. 4.33. В состав системы гидропривода входят гидронасос, масляный бак, золотниковые распределители, предохранительный клапан, фильтр и система трубопроводов. На машинах типа ДЗ-501 устанавливаются шестеренные насосы НШ-32. В качестве исполнительных органов используются гидроцилиндры двойного действия 9—11, обеспечивающие подъем верхней и нижней частей транспортера, а также плужной рамы с ножом. Управление гидросистемой электромагнитное и производится из кабины трактора (тягача).

Рис. 4.32. Кинематическая схема грейдера-элеватора ДЗ-501: 1 — двигатель; 2 — центральный редуктор; 3 — цепная передача привода карданного вала транспортера; 4 — карданный вал транспортера; 5 — механизм подъема верхней части транспортера; 6 — редуктор ведущего барабана транспортера; 7 — цепная передача привода очистительного механизма; 8 — редуктор очистительного механизма;: 9 — механизм подъема плужной рамы; 10 — механизм подъема нижней части транспортера; И га генератор питания электрозолотников

Рис. 4.33. Схема гидропривода грейдера-элеватора ДЗ-501: 1 — электрозолотники; 2 — рабочие трубопроводы; 3 — предохранительный клапан; 4 — демпфер; 5 — манометр; 6 — пластинчатый фильтр; 7 — гидронасос; 8 — масляный бак; 9 — гидроцилиндр подъема нижней части транспортера; 10 — гидроцилиндр подъема плужной рамы; 11 — гидроцилиндр подъема верхней части транспортера; 12 и 13 клапаны-демпферы; 14 = дренажный трубопровод

Навесное оборудование грейдера-элеватора типа Э-144 аналогично по конструкции оборудованию прицепного и полуприцепного грейдеров-элеваторов, но размеры дискового ножа и ленточного транспортера уменьшены с целью обеспечения устойчивости базовой машины — автогрейдера. Рабочее оборудование навешивается над средней частью рамы автогрейдера вместо обычного поворотного круга с отвалом, которые предварительно демонтируют. Отбор мощности для привода ленты транспортера осуществляется от основного двигателя автогрейдера при помощи дополнительных редукторов и карданных валов.

Плужную раму с дисковым ножом и ленточный транспортер поднимают и опускают специальными подъемными механизмами, которыми управляют из кабины. Обычно длина транспортерных лент навесных грейдеров-элеваторов составляет 6,0—6,5 м при ширине ленты 900—1200 мм.