- •КурсоВой проект

- •Пояснительная записка

- •Курсовой проект

- •Задание

- •Аннотация

- •Содержание

- •1. Геологическая часть

- •1.1. Район работ

- •1.3. Характеристика геологических отложений

- •1.5. Литолого-стратиграфический разрез

- •Разрез разведочной скважин Состинской площади

- •2. Технологическая часть

- •2.1. Вскрытие и опробование продуктивных горизонтов

- •2.2. Выбор и обоснование профиля и конструкции скважины

- •Значения коэффициента резерва

- •2.3. Выбор типоразмеров породоразрушающего инструмента

- •2.4. Обоснование выбора способа бурения скважины

- •2.5. Выбор и расчет компоновок низа и рациональной конструкции бурильной колонны Выбор компоновки утяжеленных бурильных труб.

- •2.6. Выбор бурового оборудования

- •2.7. Гидравлическая программа промывки скважины

- •2.9. Расчет цементирования обсадной колонны

- •2.10. Производство спускоподъемных операций

- •3. Специальная глава: установка цементных мостов

- •3.1. Требования, предъявляемые к цементным мостам

- •3.2. Способы установки цементных мостов

- •3.3. Приготовление цементного раствора

- •3.4. Оборудование для установки цементных мостов

- •4. Техническая и экологическая безопасность

- •4.1. Меры безопасности при бурении скважины

- •4.2. Мероприятия по охране окружающей среды и недр

3.4. Оборудование для установки цементных мостов

Мост в скважинах устанавливают по одной из трех схем:

мост из твердеющего состава, не ограниченный ни сверху, ни снизу уплотнениями;

мост из твердеющего состава, залитого на предварительно созданное уплотнение;

уплотнение без твердеющего состава.

Для реализации разработаны цементировочное оборудование и оснастка заливочной колонны.

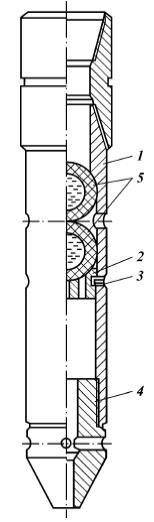

Из скважинного оборудования достаточно эффективным является устройство для контроля при забойном цементировании (УКЗЦ), разработанное в УкрНИИПНД (рис. 3.4.1).

Рис. 3.4.1. Устройство для контролируемой установки цементных мостов конструкции УкрНИИПНД

Устройство состоит из корпуса 1, посадочной плиты 2, сменных шпилек 3, направляющей пробки 4 и двух резиновых, наполненных жидкостью, разделителей 5.

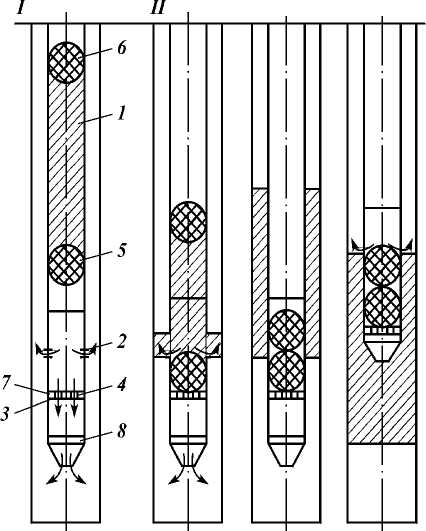

Последовательность технологических операций при установке цементных мостов с помощью УКЗЦ показан на рис. 3.4.2.

Рис. 3.4.2. Последовательность технологических операций при установке мостов

с помощью устройства УКЗЦ

Устройство в собранном виде (без шаровых разделителей) спускают до нижней отметки интервала установки цементного моста, затем на заливочную колонну устанавливают цементировочную головку, в которой размещают два шаровых разделителя. После промывки скважины и закачки буферной жидкости освобождают первый шаровой разделитель, закачивают расчетное количество тампонажного раствора, затем освобождают второй шаровой разделитель и начинают продавливание. До посадки первого шарового разделителя на опорную плиту (рис. 3.4.2, I) буровой раствор свободно выходит из заливочных труб 1 в скважину через радиальные отверстия 2 и вертикальные отверстия 3 в опорной плите 4, а после посадки этого разделителя (в период продавливания тампонажного раствора в заколонное пространство) через радиальные отверстия 2 уже выходит тампонажный раствор (рис. 3.4.2, II). Последние 1-2 м3 продавочной жидкости закачивают на пониженной скорости одним ЦА, благодаря чему на поверхности четко фиксируется момент схождения шаровых разделителей 5 и 6 (рис. 3.4.2, III). После подъема УКЗЦ до верхней отметки интервала установки цементного моста в колонне заливочных труб создается обычное давление, в результате чего происходит срез стопорных шпилек 7, опорная плита с двумя шаровыми разделителями опускается до упора в торец направляющего башмака 8 (рис. 3.4.2, IV), радиальные отверстия 2 открываются и через них осуществляется прямая или обратная промывка при срезке кровли моста.

Эффективность работы этого устройства зависит от надежности фиксации момента схождения пробок и среза шпилек 7. Практика показывает, что при установке цементного моста на большой глубине обеспечить нормальную работу УКЗЦ не всегда удается. Следовательно, надежность контроля за процессом в скважине на большой глубине снижается. Другим недостатком технологии установки цементных мостов следует считать необходимость подъема колонны заливочных труб перед срезкой кровли моста. В этом случае отмечается эффект поршневания, что неизбежно приводит к перемешиванию внутрискважинной жидкости с тампонажным материалом. Так как для установки моста используют небольшое количество тампонажного раствора, то перемешивание может существенно повлиять на успешность операции. Применение УКЗЦ не может обеспечить установку мостов при газоводопроявлении, так как тампонажный материал не защищен от контакта с выделяющимися из пласта газом или водой. Это устройство не может также гарантировать качество разделительного моста в кавернозной части ствола вследствие того, что при его использовании не предусмотрено эффективное вытеснение шлама и бурового раствора из каверн, что является обязательным условием для обеспечения герметичности и прочности моста.

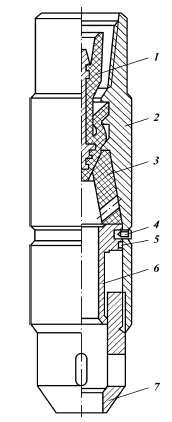

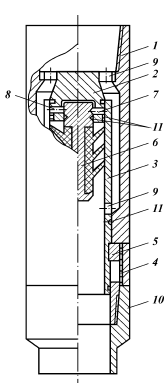

Аналогичное устройство для контролируемой установки цементных мостов разработано в АзНИПИнефти (рис. 3.4.3).

Рис. 3.4.3. Устройство для контролируемой установки цементных мостов конструкции АзНИПИнефти

Устройство состоит из неподвижной и подвижной частей. Неподвижная часть представляет собой корпус 2, на верхней части которого выполнена замковая резьба, а на нижнюю часть навинчивается направляющая пробка 7. Подвижная часть состоит из упругого седла 3 и стакана 6 с уплотнительным кольцом 5. Подвижная часть удерживается в корпусе с помощью двух штифтов 4. Кольцевое пространство между корпусом и направляющей пробкой представляет собой гидравлический амортизатор, заполняемый консистентной смесью.

Устройство спускают в скважину на колонне бурильных труб до нижней отметки устанавливаемого цементного моста. После окончания закачивания тампонажного раствора проталкивают разделительную пробку1 из цементировочной головки в бурильные трубы и продавливают тампонажный раствор до получения сигнала "стоп" в момент посадки пробки 1 на упругое седло 3 устройства. Затем поднимают УКЗЦ до верхней отметки цементного моста и закачивают продавочную жидкость в бурильные трубы. При повышении давления штифты 4 срезаются и подвижная часть устройства вместе с пробкой 1 и упругим седлом 3 перемещается в крайнее нижнее положение, выдавливая при этом жидкость из гидравлического амортизатора. Переход упругого седла в расширенную часть корпуса сопровождается его расширением, и пробка проталкивается в скважину, открывая центральный канал для промывки, что фиксируется по резкому снижению давления. Технология установки мостов с применением УКЗЦ конструкции АзНИПИнефти обладает теми же недостатками, что и с использованием предыдущего устройства.

Важную роль в технологии доставки тампонажного материала к месту установки моста играют разделительные пробки.

В ВНИИКРнефти разработан комплекс разделительных пробок - КРП, который прошел предварительные испытания и рекомендован к серийному производству (рис. 3.4.4).

Рис. 3.4.4. Разделительная пробка конструкции ВНИИКРнефти

Конструктивно пробка состоит из легко разбуриваемого корпуса 1, резиновых эластичных манжет 2, собранных на корпусе без гуммирования. Нижняя разделительная пробка оборудуется мембраной 3, которая установлена в обойме 4 с уплотнительным кольцом 5. Пробка применяется совместно с клапаном ЦКОД. При ее посадке на седло этого клапана повышается давление в колонне заливочных труб, в результате чего разрушается мембрана 3. Повышение давления, отмеченное на устье, свидетельствует о достижении пробкой посадочного узла.

В настоящее время в качестве разделительной пробки для колонны бурильных труб со ступенчатым профилем внутреннего канала применяется эластичный сферический разделитель, имеющий клапан, через который внутренняя полость пробки заполняется рабочей жидкостью. За счет избыточного давления обеспечивается необходимая поверхность контакта пробки с трубами. Чтобы пробка при прохождении сечений переменного профиля не сплющивалась и работала как поршень, внутрь нее помещается шар из прочного материала, более плотного, чем жидкость. По диаметру шар несколько больше отверстия в упорном кольце. Благодаря эластичности материала сферы и избыточному давлению рабочей жидкости внутри нее разделительная пробка способна обратимо менять форму при прохождении через места значительного сужения в колонне труб, особенно при цементировании скважин через бурильные трубы, без ущерба для качества разделения перекачиваемых жидкостей.

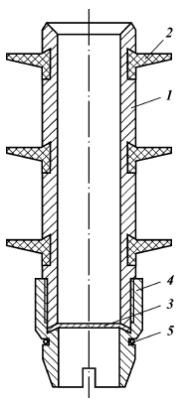

Из устройств, обеспечивающих прохождение в заливочную колонну продавочных и разделительных пробок, наиболее совершенное цементировочная головка ВНИИКРнефти (рис. 3.4.4).

Рис. 3.4.4. Цементировочная головка ВНИИКР-нефти

Она состоит из корпуса 1, переключающего механизма, в который входят колокол 2, цилиндр 3, поворотная втулка 4 с внутренней резьбой, и размещенных в пазах цилиндра сухарей 5, имеющих ответную резьбу. Во внутренней полости цилиндра 3 установлена цементировочная пробка 6, зафиксированная стопором 7 в полости колокола 2. Стопор 7, удерживающий пробку 6, фиксируется от сетевого перемещения цилиндром 3 в положении, при котором перекрыты радиальные отверстия 8, выполненные в колоколе. В цилиндре и колоколе выполнены циркуляционные отверстия 9. Переводник 10 служит для соединения головки с обсадной колонной. Уплотнительные элементы 11 служат для герметизации головки.

Цементировочная головка работает следующим образом. В положении, показанном на рис. 3.4.5, она устанавливается на верхнюю трубу заливочной колонны. На головку навинчивается ведущая труба, и в дальнейшем промывку и цементирование проводят через стояк, буровой шланг и вертлюг. При промывке скважины и во время закачивания тампонажного раствора циркуляция осуществляется через циркуляционные отверстия 9 в цилиндре и колоколе. После закачки тампонажного раствора продавливают цементировочную пробку. Для этого вращают втулку 4, что приводит к перемещению сухарей 5 и цилиндра 3, жестко связанного с сухарями. Изменение положения цилиндра 3 приводит к перекрытию циркуляционных отверстий 9, открытию радиальных отверстий 8 и освобождению стопора 7. Под действием давления пробка 6 смещает стопор 7 в осевом направлении и начинает движение по колонне. В дальнейшем тампонажный раствор продавливается через отверстия в колоколе - циркуляционные 9 и радиальные 8. Во время закачивания и продавливания раствора расхаживают заливочную колонну, что улучшает вытеснение бурового раствора и повышает качество работ.

Задачи в области разработки технологического оборудования для установки цементных мостов: разработка нормального ряда разделительных манжетных резиновых пробок и забойных сигнальных устройств для контроля за процессами установки моста и доставки малых порций тампонажного раствора; разработка конструкции специальной цементировочной головки, которая устанавливается между бурильными трубами и ведущей трубой, не имеет отводов и позволяет, разместив в ней две разделительные пробки, расхаживать и вращать бурильную колонну; разработка конструкции быстросъемной цементировочной головки, ускоряющей герметизацию затрубного пространства и позволяющей расхаживать заливочные трубы под давлением.