- •Задание

- •Реферат

- •1.1 Свойства сплава д-1………………………………………………………….…………………….5

- •3.Расчет теплового баланса печи старения………………………….……………………………….9

- •4. Определение мощности печи. Расчет нагревателей…………………………………………….11

- •5. Аэродинамический расчёт печи……………………………………………………………………13

- •1 Эскизное проектирование печи.

- •2. Расчет нагрева металла.

- •3. Расчет теплового баланса печи старения.

- •4. Определение мощности печи.

- •4.1.Расчет электрических нагревателей.

- •5. Аэродинамический расчёт печи.

- •Заключение

- •Список использованных источников

Министрество образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Самарский государственный аэрокосмический университет имени академика С.П. Королева

(национальный исследовательский университет)»

(СГАУ)

Кафедра теплотехники и тепловых двигателей

Курсовая работа

«Тепловой и аэродинамический расчет циркуляционной низкотемпературной печи»

Вариант № 10

Выполнил студент 4302 гр. Мисюра В.Д.

Проверил преподаватель Крашенинников С. В.

Самара 2013

Введение

Процесс старения изделий и полуфабрикатов из алюминиевых сплавов - один из важнейших в технологическом процессе получения качествен ных высокопрочных изделий. Этот процесс известен и применяется давно. До сих пор в силу ряда причин для некоторых сплавов использует ся длительный процесс естественного старения при невысоких темпера турах. Однако основная масса продукции проходит процесс искусственного старения, который осуществляется при повышенных температурах в специальных нагревательных устройствах, называемых печами старения. По сравнению с процессом естественного старения, процесс старения в печах протекает в несколько раз быстрее и позволяет активно регулировать его и достигать оптимума. Требования к таким печам достаточно высоки. Из них главными являются - равномерность прогре ва всей садки металла, точное поддержание режима выдержки, высокий КПД печи.

Этим требованиям в значительной степени отвечают циркуля ционные печи старения, различные конструктивные модифика ции которых нашли широкое применение на предприятиях.

В данном пособии приводится пример проектирования печи старения с необходимыми пояснениями и расчетами.

Задание

Спроектировать циркуляционную печь периодического действия для искусственного старения пластин из сплава Д-1 размерами 35х 25 х1500 мм.

Садка печи 350 шт.Температура нагрева 170 0С.

2

Реферат

Домашнее задание.

Пояснительная записка : стр. 17, 3 табл., 8 рис., 6 источников.

ПРОЦЕСС СТАРЕНИЯ, САДКА МЕТАЛЛА, ТЕПЛОВОЙ И АЭРОДИНАМИЧЕСКИЙ РАСЧЕТ, ЦИРКУЛЯЦИОННАЯ НИЗКОТЕМПЕРАТУРНАЯ ПЕЧЬ, ПОЛЕЗНОЕ ТЕПЛО, ВСПОМОГАТЕЛЬНОЕ ТЕПЛО, АЭРОДИНАМИЧЕСКИЙ РАСЧЕТ.

В данной работе спроектирована циркуляционная печь периодического действия для искусственного старения пластин из сплава Д-1. Приведены необходимые пояснения и расчеты.

Расчет печи искусственного старения.

3

Содержание

Введение…………………………………………………………….…………………………………...2

1. Эскизное проектирование печи…………………..………….…….………………………………5

1.1 Свойства сплава д-1………………………………………………………….…………………….5

1.2 Расположение деталей в печи………………….…………….….………….……………………..6

2. Расчет нагрева металла………………………………………….………….……………………...7

2.1. Выбор исходных данных и способа нагрева…………….…………….………………….……...7

2.2. Расчет первого этапа……………….……………...………….…………………..…….……….7

2.3. Расчет второго этапа нагрева…………..…..…..……………………………………….……...8

3.Расчет теплового баланса печи старения………………………….……………………………….9

3.1. Полезное тепло …………………………………………………..……………………………….9

3.2. Вспомогательное тепло…………………………………………………………………………10

3.3. Определение потерь тепла……………………………………………………………………...10

4. Определение мощности печи. Расчет нагревателей…………………………………………….11

4.1. Расчёт электрических нагревателей………………………………..………………...……….11

4.2. Мощность фазы…………………………………………………………………….…..………..12

4.3. Расчёт нагревателей…………………………………………………………………………….12

5. Аэродинамический расчёт печи……………………………………………………………………13

5.1. Аэродинамический расчёт печи………………………………………………………………...13

5.2. Вычисление потерь на трение………………………………………………………………….13

5.3. "Местные" потери………………………………………………………………………………14

Заключение…………………………...…………………………………………………………………16

Список использованных источников…………………………………………………………….….17

4

1 Эскизное проектирование печи.

1.1. Свойства сплава Д-1

Сплав Д-1 - высокопрочный сплав системы Fe-Si-Mn- Cr-Ti-Al-Cu-Mg-Zn.

Применяется в для лопастей винтов, узлов креплений, строительных конструкций и т.д.

Химический состав в % материала Д1:

Fe |

Si |

Mn |

Cr |

Ti |

Al |

Cu |

Mg |

Zn |

Примеси |

до 0.7 |

0.2 - 0.8 |

0.4 - 1 |

до 0.1 |

до 0.15 |

91.7 - 95.5 |

3.5 - 4.5 |

0.4 - 0.8 |

до 0.25 |

прочие, каждая 0.05; всего 0.15 |

Сплав Д-1 прессуют или прокатывают при температуре 465 - 475 °С. При этих же значениях температуры он подвергается закалке. Искусственное старение проводится при температуре 170 0С в течение 15 часов.

Теплофизические характеристики, а также некоторые другие свойства состаренного сплава (состояние Т 1) показаны в таблице.

Характеристики сплава Д-1:

Сплав |

Состояние |

Теплопроводность

|

Плотность

|

Уд. теплоемкость С, кДж/кг К |

Температура плавления, 0С |

Д-1 |

Состаренное Т 1 |

154,9 |

2800 |

0,796 |

580-635 |

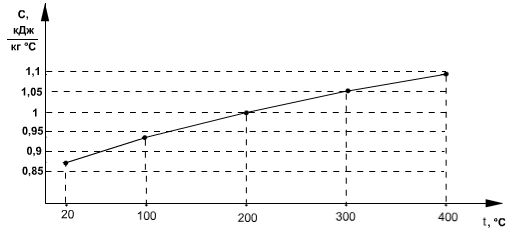

Зависимости теплопроводности и теплоемкости сплава Д-1от температуры по данным, можно представить на графиках = f (T) и С = f(T).

Рис. 1 График зависимости С = f(T);

5

Рис. 2 График зависимости = f (T);

1.2. Расположение деталей в печи

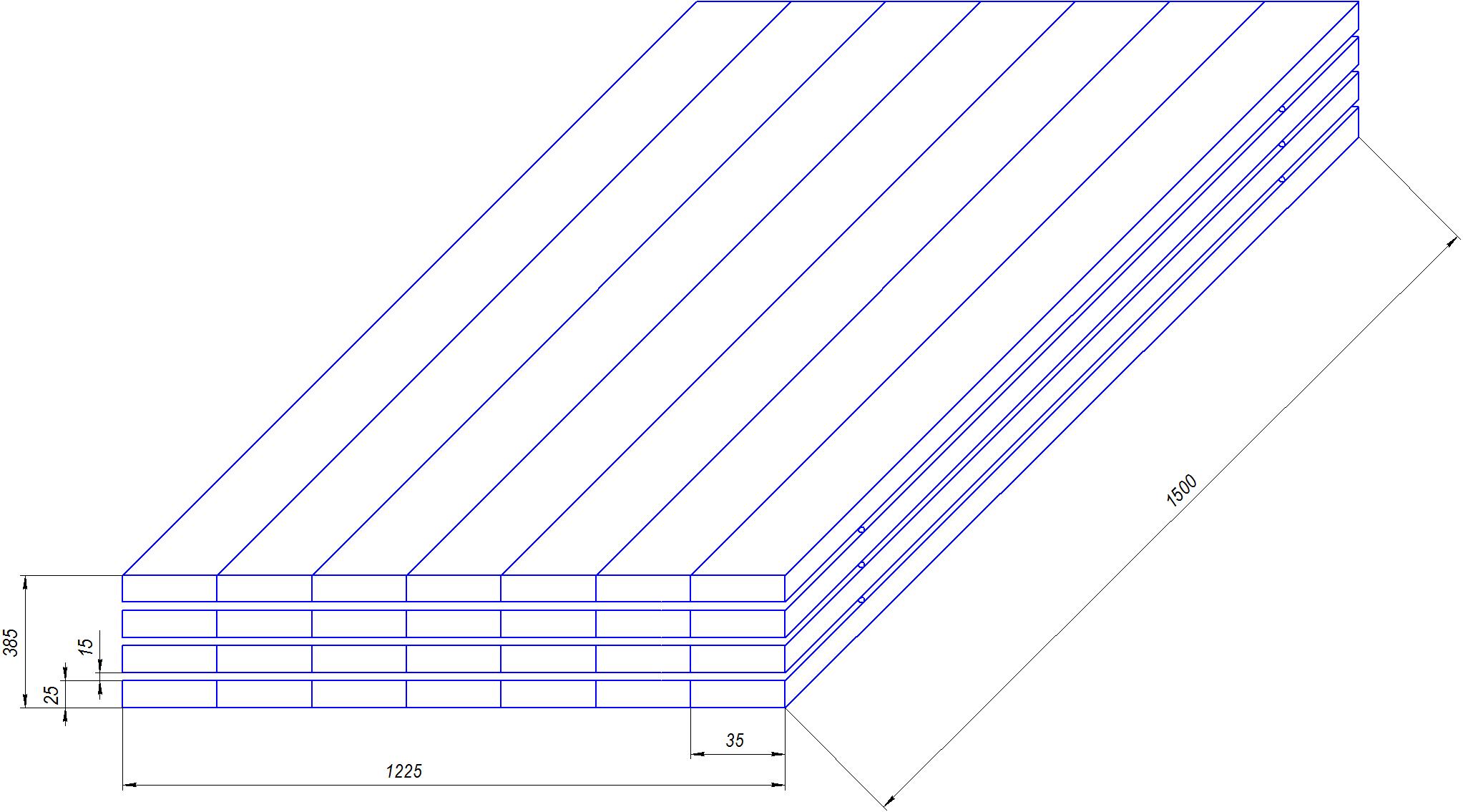

Для удобства загрузки металла в печь принимаем, что печь имеет выдвижной под. Наш варианта загрузки печи (расположение садки) (см. Рис.3) В соответствии с этим вариантом вся садка состоит из одной кассеты в которой с использованием прокладок расположено 350 шт. элементов. По длине пода кассета занимают 1500 мм,по ширине 1225 мм,а по высоте 385мм. С учётом расстояниями кассеты до стен печи по 100 мм получается длина пода 1700 мм, ширина пода принята 1425 мм, а высота 485 мм.

За пределами боковых границ пода, будут находиться каналы-воздуховоды и камера центробежного вентилятора. Вокруг рабочего пространства печи, воздуховодов и калориферов для подогрева воздуха монтируется кожух. Теплоизоляция печи выполняется из минеральной ваты. Слой теплоизолятора равен 350 мм.

Полученные в эскизном проектировании основные габариты касеты дают основу для проведения тепловых расчетов.

Рис.3 Вариант загрузки печи(мм)

6

кожух

теплоизолятор