- •Основные понятия и определения

- •1.1 Производственный процесс

- •1.2 Технологический процесс

- •1.3 Типы технологических процессов

- •1.4 Структура технологического процесса

- •1.5 Методы выполнения технологических процессов

- •1.6 Типы производств. Организационные формы технологического процесса

- •2 Точность в машиностроении

- •2.1 Основные понятия и определения

- •2.2 Методы обеспечения заданной точности размера при механической обработке

- •2.3 Виды погрешностей и их классификация

- •2.4 Практическое применение законов распределения размеров для анализа точности обработки

- •Нормальное распределение (закон Гаусса): 6 σ, 4,9 σ, 3,46 σ.

- •2.5 Анализ параметров качества изделий методами математической статистики

- •2.6 Методика применения закона нормального распределения к оценке точности технологического процесса

- •2.7 Оценка точности на основе кривых распределения

- •2.8. Пример применения закона нормального распределения для оценки точности технологического процесса

- •2.9 Методы расчета погрешностей

- •2.10 Поверхности и базы обрабатываемой заготовки

- •2.11 Способы установки заготовок. Правило шести точек

- •2.12 Погрешность установки

- •2.13 Примеры определения погрешности базирования

- •Другой пример.

- •Тогда расчетный допуск технологического размера

- •2.14 Принцип постоянства баз

- •2.15 Пересчет размеров допусков при смене баз

- •2.16 Жесткость технологической системы

- •2.17 Методы определения жесткости элементов системы

- •2.18 Статический метод определения жесткости металлорежущих станков и их отдельных узлов

- •2.19 Производственный метод определения жесткости технологической системы

- •2.20 Погрешности обработки в результате деформации технологической системы

- •Отжатие системы, как известно, можно выразить

- •2.21 Погрешность формы и взаимного положения поверхностей детали

- •2.22 Размерный износ режущего инструмента

- •2.24 Температурные деформации технологической системы

- •2.25 Деформации деталей из-за перераспределения внутренних напряжений

- •2.26 Расчет суммарной погрешности обработки

- •3 Качество поверхности

- •3.1 Факторы, влияющие на качество поверхности

- •3.2 Влияние качества поверхности на эксплуатационные свойства деталей машин

- •4 Проектирование технологического процесса

- •4.1 Исходные данные для проектирования технологических процессов

- •4.2 Изучение служебного назначения изделия

- •4.3 Технологичность конструкции детали. Анализ технологичности конструкции детали*

- •4.4 Последовательность разработки технологического процесса

- •4.5 Выбор вида заготовки

- •4.6 Выбор установочных баз

- •4.7 Выбор маршрута обработки

- •4.8 Расчет припусков на обработку

- •4.9 Расчет промежуточных и исходных размеров заготовок

- •4.10 Выбор типа и основных размеров оборудования,

- •4.11 Определение режимов резания

- •4.12 Нормирование работ

- •4.13 Технико-экономическое обоснование варианта технологического процесса

- •5 Основы конструирования станочных приспособлений

- •5.1 Станочные приспособления, их служебное назначение и требования, предъявляемые к ним

- •5.2 Классификация приспособлений

- •5.3 Конструктивные элементы приспособлений

- •5.4 Установочные элементы приспособлений

- •5.5 Зажимные устройства

- •5.6 Методика определения зажимного усилия

- •Продолжение таблицы 5.2

- •5.7 Устройства для направления рабочего инструмента

- •5.8 Делительные механизмы (фиксаторы)

- •5.9 Методика проектирования специальных приспособлений

- •5.10 Разработка принципиальной схемы базирования и закрепления детали

- •5.11 Исходные данные при конструировании

- •5.12 Порядок конструирования и оформления общего вида приспособлений

- •5.13 Размеры, допуски и посадки на чертежах приспособления

- •5.14 Расчеты при конструировании

- •6 Технологический процесс сборки

- •6.1 Исходные данные на проектирование

- •6.2 Этапы проектирования

- •6.3 Виды сборки

- •6.3.1 Сборка по методу полной взаимозаменяемости

- •6.3.2 Метод неполной взаимозаменяемости

- •6.3.3 Сборка по методу групповой взаимозаменяемости

- •6.3.4 Метод пригонки

- •6.3.5 Метод регулировки

- •6.4 Организационные формы сборки

- •Контрольные вопросы к разделам учебного пособия

- •Библиографический список

- •Перечень ключевых слов

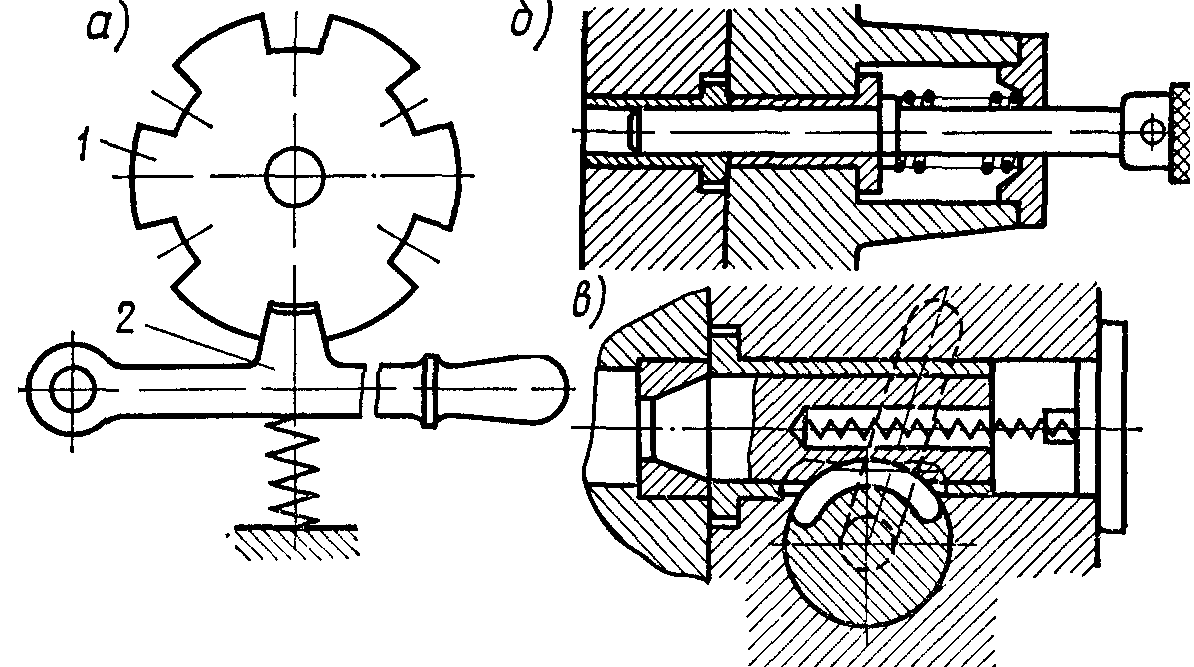

5.8 Делительные механизмы (фиксаторы)

Эти механизмы являются наиболее ответственными в делительных приспособлениях, от точности которых зависит точность деления (поворота, шага) при позиционной обработке.

Рассмотрим работу фиксатора с цилиндрической рабочей частью (рисунок 5.9).

Рисунок 5.9 – Делительные механизмы

Фиксатор скользит по направляющей втулке, установленной в неподвижной части корпуса приспособления и заскакивающей в фиксирующие втулки, размещенные в поворотной части. Как видно, суммарная погрешность шага δ, получаемая при делении и переносимая на обрабатываемые детали зависит не только от допуска δ, на расстоянии между осями двух соседних фиксирующих втулок, но и от зазоров фиксатора со втулками S1 и S2 , и если учесть возможный эксцентриситет ( е ) втулок, то суммарную погрешность шага можно выразить следующей формулой:

![]() (

5.13 )

(

5.13 )

Уменьшение погрешности достигается назначением соответствующих допусков и посадок.

В делительных

приспособлениях средней точности

сопряжение фиксатора с направляющей и

фиксирующей втулками выполняется по

посадке

![]() ;

допуск δ1≤

0,03 мм.

;

допуск δ1≤

0,03 мм.

В точных

приспособлениях применяются посадки

![]() ;

δ1

≤ 0,02 мм.

;

δ1

≤ 0,02 мм.

Особо точные зазоры не должны превышать 0,01 мм, что достигается притиркой, а межосевое расстояние задаётся допуском δ1≤ 0,015 мм. Желая уменьшить влияние зазоров и повысить точность применяемых фиксаторов, выбирают такие конструкции, которые ликвидировали бы зазоры между втулками и фиксатором. К таким конструкциям можно отнести фиксаторы конические и призматические.

В целях быстрого западения фиксатора в фиксирующие втулки фиксаторы делаются подпружинные и рычажно-пружинные.

Корпуса приспособлений (корпусные элементы

приспособлений)

Корпус приспособления воспринимает все усилия, действующие на заготовку в процессе её закрепления и обработки, и поэтому должен обладать достаточной прочностью, жёсткостью и виброустойчивостью. Эти качества обеспечиваются не путём чрезмерного завышения сечений стенок корпуса, а путём повышения жёсткости при помощи рёбер, местоположение которых выясняется из анализа действующих на корпус сил.

Форма и размеры корпуса зависят от конфигурации обрабатываемых в приспособлении деталей, также от расположения установочных, зажимных и направляющих элементов. В пневматических и гидравлических приспособлениях корпус одновременно служит резервуаром для сжатого воздуха и масла, что также влияет на его конфигурацию.

При конструировании корпусов необходимо:

предусматривать выступающие платики для закрепления стальных опорных пластин и штырей, на которые устанавливаются изделия;

предусматривать достаточные зазоры между деталью и стенками корпуса, позволяющие свободно закладывать и вынимать заготовки;

обеспечивать возможность лёгкого удаления стружки;

снабжать корпусы необходимыми элементами для правильной установки и закрепления приспособлений на столах и шпинделях станков, а также элементами для их подъёма и транспортировки.

На фрезерных, строгальных и других станках приспособления необходимо точно ориентировать по пазам стола. Основные размеры столов, ширина их пазов, а также расстояние между пазами регламентированы ГОСТ 6569-53. В соответствии с ГОСТ допуск на ширину среднего паза устанавливается по Н6 или Н7, на остальные пазы – по Н8. Чистота рабочих поверхностей столов и боковых поверхностей пазов не ниже 6-го класса.

Ориентировка приспособления производится по среднему пазу как наиболее точному с помощью привёрнутых к его корпусу шпонок.

Размер выполняется с предельными отклонениями С, С3 и С4 в зависимости от требуемой точности.

Для закрепления приспособлений в корпусах предусматриваются проушины или отверстия под Т-образные болты.

Корпуса обычно изготавливаются из чугуна и реже сварными. Чугун СЧ-12 и СЧ-15 после предварительной механической обработки подвергается старению. Необходимо пользоваться нормалями для корпусов. Для сварных конструкций используются стали марки Ст3 или сталь 25, обладающие хорошей свариваемостью.

Благодаря высокой прочности стали и отсутствию затрат на изготовление моделей сварные корпуса получаются наиболее лёгкими и дешёвыми. Однако сварные конструкции, особенно при недостаточно продуманной конструкции, не обладают такой жесткостью, какая свойственна массивным литым корпусам. Кроме того, высокие температуры в процессе сварки вызывают деформацию корпусов, а возникающие в результате этих деформаций внутренние напряжения влияют на точность приспособлений. В связи с этим сварные корпуса используются преимущественно при изготовлении приспособлений для обработки крупных деталей.