- •Основные понятия и определения

- •1.1 Производственный процесс

- •1.2 Технологический процесс

- •1.3 Типы технологических процессов

- •1.4 Структура технологического процесса

- •1.5 Методы выполнения технологических процессов

- •1.6 Типы производств. Организационные формы технологического процесса

- •2 Точность в машиностроении

- •2.1 Основные понятия и определения

- •2.2 Методы обеспечения заданной точности размера при механической обработке

- •2.3 Виды погрешностей и их классификация

- •2.4 Практическое применение законов распределения размеров для анализа точности обработки

- •Нормальное распределение (закон Гаусса): 6 σ, 4,9 σ, 3,46 σ.

- •2.5 Анализ параметров качества изделий методами математической статистики

- •2.6 Методика применения закона нормального распределения к оценке точности технологического процесса

- •2.7 Оценка точности на основе кривых распределения

- •2.8. Пример применения закона нормального распределения для оценки точности технологического процесса

- •2.9 Методы расчета погрешностей

- •2.10 Поверхности и базы обрабатываемой заготовки

- •2.11 Способы установки заготовок. Правило шести точек

- •2.12 Погрешность установки

- •2.13 Примеры определения погрешности базирования

- •Другой пример.

- •Тогда расчетный допуск технологического размера

- •2.14 Принцип постоянства баз

- •2.15 Пересчет размеров допусков при смене баз

- •2.16 Жесткость технологической системы

- •2.17 Методы определения жесткости элементов системы

- •2.18 Статический метод определения жесткости металлорежущих станков и их отдельных узлов

- •2.19 Производственный метод определения жесткости технологической системы

- •2.20 Погрешности обработки в результате деформации технологической системы

- •Отжатие системы, как известно, можно выразить

- •2.21 Погрешность формы и взаимного положения поверхностей детали

- •2.22 Размерный износ режущего инструмента

- •2.24 Температурные деформации технологической системы

- •2.25 Деформации деталей из-за перераспределения внутренних напряжений

- •2.26 Расчет суммарной погрешности обработки

- •3 Качество поверхности

- •3.1 Факторы, влияющие на качество поверхности

- •3.2 Влияние качества поверхности на эксплуатационные свойства деталей машин

- •4 Проектирование технологического процесса

- •4.1 Исходные данные для проектирования технологических процессов

- •4.2 Изучение служебного назначения изделия

- •4.3 Технологичность конструкции детали. Анализ технологичности конструкции детали*

- •4.4 Последовательность разработки технологического процесса

- •4.5 Выбор вида заготовки

- •4.6 Выбор установочных баз

- •4.7 Выбор маршрута обработки

- •4.8 Расчет припусков на обработку

- •4.9 Расчет промежуточных и исходных размеров заготовок

- •4.10 Выбор типа и основных размеров оборудования,

- •4.11 Определение режимов резания

- •4.12 Нормирование работ

- •4.13 Технико-экономическое обоснование варианта технологического процесса

- •5 Основы конструирования станочных приспособлений

- •5.1 Станочные приспособления, их служебное назначение и требования, предъявляемые к ним

- •5.2 Классификация приспособлений

- •5.3 Конструктивные элементы приспособлений

- •5.4 Установочные элементы приспособлений

- •5.5 Зажимные устройства

- •5.6 Методика определения зажимного усилия

- •Продолжение таблицы 5.2

- •5.7 Устройства для направления рабочего инструмента

- •5.8 Делительные механизмы (фиксаторы)

- •5.9 Методика проектирования специальных приспособлений

- •5.10 Разработка принципиальной схемы базирования и закрепления детали

- •5.11 Исходные данные при конструировании

- •5.12 Порядок конструирования и оформления общего вида приспособлений

- •5.13 Размеры, допуски и посадки на чертежах приспособления

- •5.14 Расчеты при конструировании

- •6 Технологический процесс сборки

- •6.1 Исходные данные на проектирование

- •6.2 Этапы проектирования

- •6.3 Виды сборки

- •6.3.1 Сборка по методу полной взаимозаменяемости

- •6.3.2 Метод неполной взаимозаменяемости

- •6.3.3 Сборка по методу групповой взаимозаменяемости

- •6.3.4 Метод пригонки

- •6.3.5 Метод регулировки

- •6.4 Организационные формы сборки

- •Контрольные вопросы к разделам учебного пособия

- •Библиографический список

- •Перечень ключевых слов

5.5 Зажимные устройства

Зажимные устройства служат для закрепления обрабатываемой заготовки в приспособлении. При закреплении они должны создавать плотное прилегание детали к установочным элементам приспособления для того, чтобы обеспечить правильное положение заготовки в приспособлении. Закрепление заготовки должно надежно обеспечить неизменность ее положения во время обработки.

При конструировании зажимных устройств приспособлений

исходят из следующих основных требований:

- в процессе зажима не должно нарушаться положение детали, заданное ей при базировании;

- силы зажима должны быть достаточными, чтобы исключить возможность смещения и вибраций детали в процессе обработки;

- силовые механизмы должны быть быстродействующими и легко управляемыми.

Из этих основных требований следует:

силу зажима необходимо прикладывать там, где она не вызывает деформации детали и возможно ближе к месту обработки, что исключает вибрации в процессе обработки за счет повышения жесткости;

для уменьшения силы зажатия по возможности использовать при закреплении детали ее собственный вес и силы резания;

3) при значительных усилиях резания предусматривать установку в приспособлении специальных упоров, которые должны воспринимать эти усилия;

4) в качестве зажимных устройств применять наиболее производительные, исходя из заданных конкретных условий;

5) обеспечить выполнение требований техники безопасности.

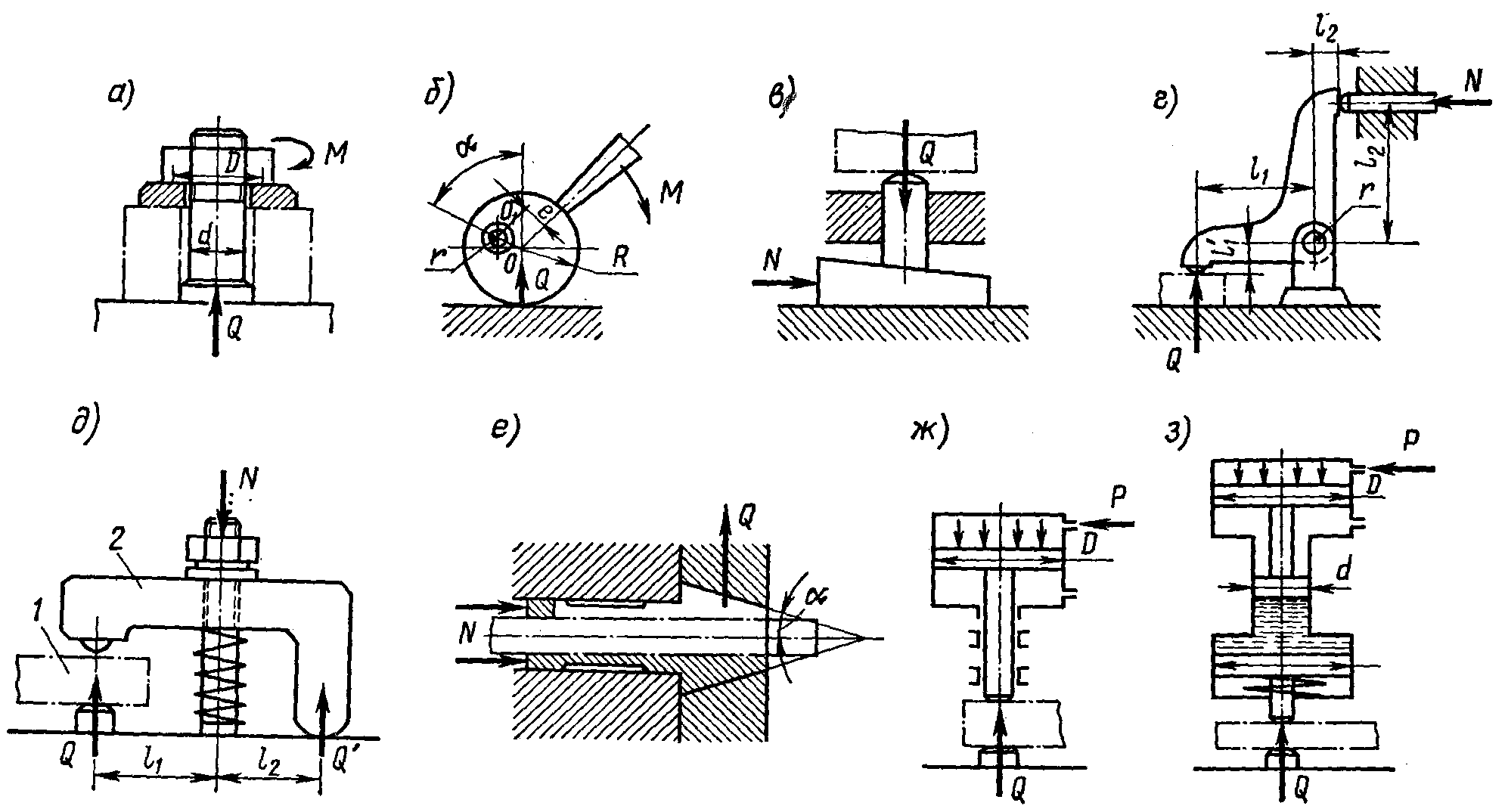

Рисунок 5.5 – Зажимные устройства

5.6 Методика определения зажимного усилия

При различных методах обработки на заготовку могут действовать силы резания и объемные силы (центробежные, инерционные, вес заготовки). Силы резания в процессе обработки изменяются по величине, направлению и месту приложения. При затуплении инструмента они возрастают на 10-30 % и более.

Для расчета сил зажима Q нужно знать условия обработки, т.е. величину, направленность и место приложения сил, сдвигающих заготовку, а также схему ее установки и закрепления. Расчет сил зажима в первом приближении сводится к задаче статики на равновесие заготовки под действием приложенных к ней внешних сил, т.е. сил резания, сил зажима и реакций опор. При расчетах следует ориентироваться на такую стадию изменения сдвигающих сил и моментов, при которых силы зажима получаются наибольшими.

Величину необходимых сил зажима следует рассчитывать с наибольшей точностью.

При завышенном ее значении увеличивается стоимость изготовления и эксплуатации приспособлений за счет увеличения его габаритов и веса, диаметра пневматических цилиндров, расхода сжатого воздуха и т.д.

Заниженные значения сил не обеспечивают надежного зажима заготовки. Рассмотрим основные случаи воздействия на заготовку сил резания, сил зажима и их моментов.

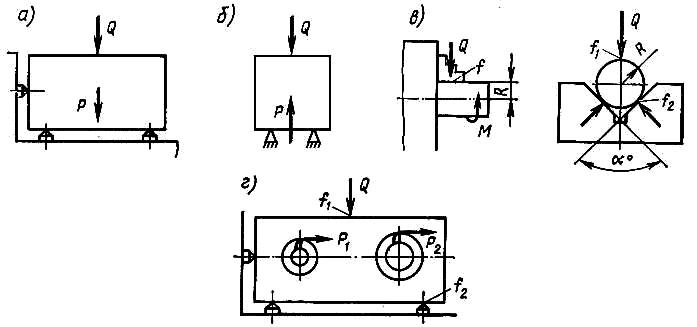

1 Сила зажима Q и сила резания Р действуют в одном направлении и прижимают заготовку 1 к опорам приспособления (рисунок 5.6, а)

Рисунок 5.6 – Схемы установки заготовок и определения сил

зажима

Если сила Р не вызывает сдвигающих сил N, то Q = 0; это наиболее благоприятный случай расположения сил. Такой случай имеет место при протягивании отверстий на протяжном станке. Когда возникают сдвигающие силы N, не совпадающие с направлением зажимных сил, тогда

Q = K · N, ( 5.1 )

где К – коэффициент запаса.

2. Действия сил зажима Q и силы Р взаимно противоположны (рисунок 5.6, б). Величина силы зажима определяется из равенства

Q = K · P. ( 5.2 )

Заготовка 1 базируется на установочных элементах приспособления и прижимается к ним силой зажима Q, а сила резания Р действует в перпендикулярном направлении (рисунок 5.6, г). Силе резания Р противодействует сила трения Т между опорной поверхностью приспособления и нижней базовой плоскостью детали, а также между верхней плоскостью детали и поверхностью зажима. Требуемая сила зажима Q определяется по формулам

![]() (

5.3 )

(

5.3 )

![]() (

5.4 )

(

5.4 )

где f1 и f2 – коэффициенты трения заготовок в местах зажима и на

опорах.

Заготовка установлена и закреплена в трехкулачковом патроне (рисунок 5.6, в).

На заготовку действует крутящий момент Мрез, стремящийся повернуть ее вокруг оси, и осевая составляющая усилия резания Рх, направленная по оси и стремящаяся ее сдвинуть. Сила зажима определяется из равенства:

![]() (

5.5 )

(

5.5 )

Отсюда

![]() (

5.6 )

(

5.6 )

![]() (

5.7 )

(

5.7 )

где Qсум – суммарная сила зажима всеми кулачками, Н;

f - коэффициент трения между поверхностями детали и

кулачков;

R - радиус заготовки, мм;

K - коэффициент запаса;

Mрез - момент силы резания, Н·м;

Q - сила зажима, развиваемая одним кулачком, Н;

Z - число кулачков, шт.

При большом значении Рх полученная сила проверяется на профильный сдвиг по формуле

![]() (

5.8 )

(

5.8 )

тогда

![]() ( 5.9 )

( 5.9 )

Коэффициент f в зависимости от материала кулачков берется из таблицы 5.1.

Таблица 5.1

Состояние контактирующих поверхностей (базирующих и установочных)· |

Коэффициент f |

Обработанные базирующие поверхности детали и установочные пластинки |

0,1-0,15 |

Необработанные базирующие поверхности детали и установочные штыри со сферической головкой |

0,2-0,3 |

Необработанные базирующие поверхности детали и рифленые установочные элементы приспособления |

0,5-0,7 |

Заготовка установлена и закреплена на цанговой оправке. При обработке возникает момент резания Мрез, стремящийся повернуть деталь вокруг оси. Ему противодействует момент силы трения, возникающий между базирующей поверхностью заготовки и установочной поверхностью цанги, определяется по формуле

( 5.10 )

тогда

![]() ( 5.11 )

( 5.11 )

При расчете величины сил зажима для приспособлений, где применяются передаточные механизмы, необходимо учитывать передаточные отношения этих механизмов. Значение зажимной силы будет зависеть от величины исходной силы N, развиваемой приводом, и передаточного отношения между исходной силой N и силой Q

Q = N·i , ( 5.12 )

где i – передаточное отношение механизма.

В приспособлениях применяют следующие типы элементарных зажимных устройств: винтовые, эксцентриковые, рычажные, клиновые, реечно-рычажные с замками. Эти устройства могут применяться в различных сочетаниях, образуя более сложные зажимные устройства.

В качестве силовых узлов применяют пневмоцилиндры, пневмокамеры с упругими элементами, гидроцилиндры, электроприводы. Конструкция, расчет и примеры применения этих устройств приводятся в специальной литературе. На рисунке 5.5 показаны конструкции наиболее распространенных типов зажимных устройств, а в таблица приведены формулы для их расчета.

Таблица 5.2 Формулы для расчета зажимных устройств

Вид зажимного устройства |

Расчетные формулы |

Обозначения |

1 |

2 |

3 |

Винт с нажимным сферическим концом (рисунок 5.5,а) |

|

Q - необходимая сила закрепления заготовки; |

Винт с гайкой (рисунок 5.5, б) |

|

М – момент на винте (рукоятке) для обеспечения силы закрепления; |

Винтовой прихват (рисунок 5.5, в) |

|

|

Рычажный зажимной элемент (рисунок 5.5, г ) |

|

|

rcp- средний радиус резьбы; α - угол подъема резьбы; φ - угол трения; d - диаметр резьбы; |

||

Эксцентриковый зажим (рисунок 5.5, д) |

|

|

Клиновой зажимной элемент (рисунок 5.5, е ) |

|

|

f - коэффициент трения; D-диаметр опорной поверхности гайки; l1, l2 - плечи прихвата; |

||

Цанговый зажим с осевым упором (рисунок 5.5, ж) |

|

|

без осевого упора |

|