- •Основные понятия и определения

- •1.1 Производственный процесс

- •1.2 Технологический процесс

- •1.3 Типы технологических процессов

- •1.4 Структура технологического процесса

- •1.5 Методы выполнения технологических процессов

- •1.6 Типы производств. Организационные формы технологического процесса

- •2 Точность в машиностроении

- •2.1 Основные понятия и определения

- •2.2 Методы обеспечения заданной точности размера при механической обработке

- •2.3 Виды погрешностей и их классификация

- •2.4 Практическое применение законов распределения размеров для анализа точности обработки

- •Нормальное распределение (закон Гаусса): 6 σ, 4,9 σ, 3,46 σ.

- •2.5 Анализ параметров качества изделий методами математической статистики

- •2.6 Методика применения закона нормального распределения к оценке точности технологического процесса

- •2.7 Оценка точности на основе кривых распределения

- •2.8. Пример применения закона нормального распределения для оценки точности технологического процесса

- •2.9 Методы расчета погрешностей

- •2.10 Поверхности и базы обрабатываемой заготовки

- •2.11 Способы установки заготовок. Правило шести точек

- •2.12 Погрешность установки

- •2.13 Примеры определения погрешности базирования

- •Другой пример.

- •Тогда расчетный допуск технологического размера

- •2.14 Принцип постоянства баз

- •2.15 Пересчет размеров допусков при смене баз

- •2.16 Жесткость технологической системы

- •2.17 Методы определения жесткости элементов системы

- •2.18 Статический метод определения жесткости металлорежущих станков и их отдельных узлов

- •2.19 Производственный метод определения жесткости технологической системы

- •2.20 Погрешности обработки в результате деформации технологической системы

- •Отжатие системы, как известно, можно выразить

- •2.21 Погрешность формы и взаимного положения поверхностей детали

- •2.22 Размерный износ режущего инструмента

- •2.24 Температурные деформации технологической системы

- •2.25 Деформации деталей из-за перераспределения внутренних напряжений

- •2.26 Расчет суммарной погрешности обработки

- •3 Качество поверхности

- •3.1 Факторы, влияющие на качество поверхности

- •3.2 Влияние качества поверхности на эксплуатационные свойства деталей машин

- •4 Проектирование технологического процесса

- •4.1 Исходные данные для проектирования технологических процессов

- •4.2 Изучение служебного назначения изделия

- •4.3 Технологичность конструкции детали. Анализ технологичности конструкции детали*

- •4.4 Последовательность разработки технологического процесса

- •4.5 Выбор вида заготовки

- •4.6 Выбор установочных баз

- •4.7 Выбор маршрута обработки

- •4.8 Расчет припусков на обработку

- •4.9 Расчет промежуточных и исходных размеров заготовок

- •4.10 Выбор типа и основных размеров оборудования,

- •4.11 Определение режимов резания

- •4.12 Нормирование работ

- •4.13 Технико-экономическое обоснование варианта технологического процесса

- •5 Основы конструирования станочных приспособлений

- •5.1 Станочные приспособления, их служебное назначение и требования, предъявляемые к ним

- •5.2 Классификация приспособлений

- •5.3 Конструктивные элементы приспособлений

- •5.4 Установочные элементы приспособлений

- •5.5 Зажимные устройства

- •5.6 Методика определения зажимного усилия

- •Продолжение таблицы 5.2

- •5.7 Устройства для направления рабочего инструмента

- •5.8 Делительные механизмы (фиксаторы)

- •5.9 Методика проектирования специальных приспособлений

- •5.10 Разработка принципиальной схемы базирования и закрепления детали

- •5.11 Исходные данные при конструировании

- •5.12 Порядок конструирования и оформления общего вида приспособлений

- •5.13 Размеры, допуски и посадки на чертежах приспособления

- •5.14 Расчеты при конструировании

- •6 Технологический процесс сборки

- •6.1 Исходные данные на проектирование

- •6.2 Этапы проектирования

- •6.3 Виды сборки

- •6.3.1 Сборка по методу полной взаимозаменяемости

- •6.3.2 Метод неполной взаимозаменяемости

- •6.3.3 Сборка по методу групповой взаимозаменяемости

- •6.3.4 Метод пригонки

- •6.3.5 Метод регулировки

- •6.4 Организационные формы сборки

- •Контрольные вопросы к разделам учебного пособия

- •Библиографический список

- •Перечень ключевых слов

4.9 Расчет промежуточных и исходных размеров заготовок

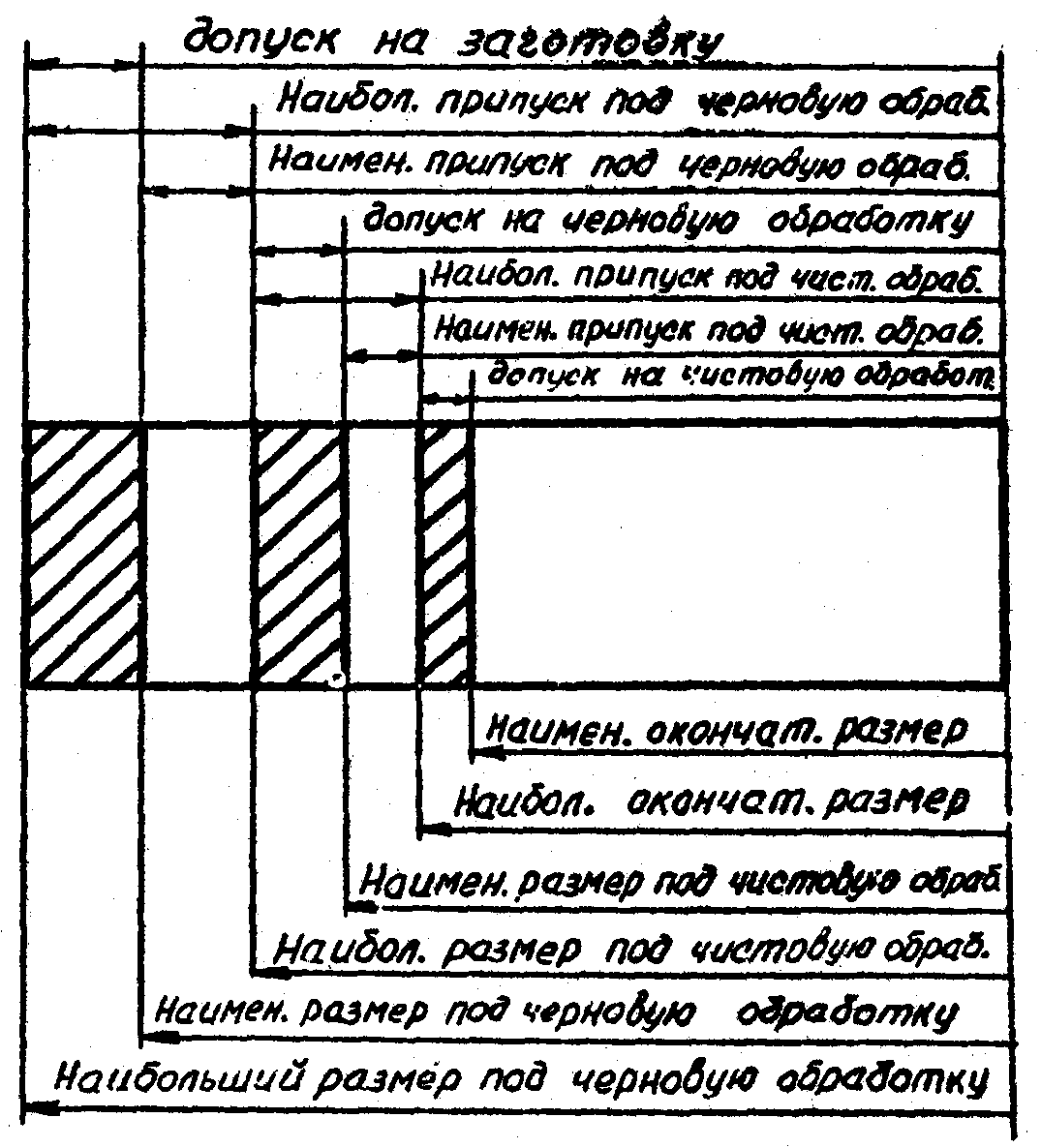

При механической обработке детали наблюдается копирование обработанной поверхности заготовки, а поэтому весьма важно знать промежуточные размеры и допуски на них по технологическим переходам. Расположение полей припусков и межоперационных допусков на переходах обработки элементарной поверхности при обработке на предварительно настроенных станках можно графически изобразить, как показано на рисунке 4.1.

Рисунок 4.1 – Схемы расположения промежуточных размеров,

припусков и допусков для наружных поверхностей

Формулы для расчета операционных промежуточных размеров в общем виде выглядят следующим образом:

для наружных поверхностей тел вращения и торцов:

![]() ( 4.6 )

( 4.6 )

для внутренних поверхностей тел вращения:

![]() ( 4.7 )

( 4.7 )

где аа – размер, выдерживаемый на предыдущей операции или

переходе;

ав – размер, выдерживаемый на выполняемой операции или

переходе;

Zвmin – минимальный припуск на выполняемую операцию или

Переход;

δа – допуск на выполнение предыдущей операции.

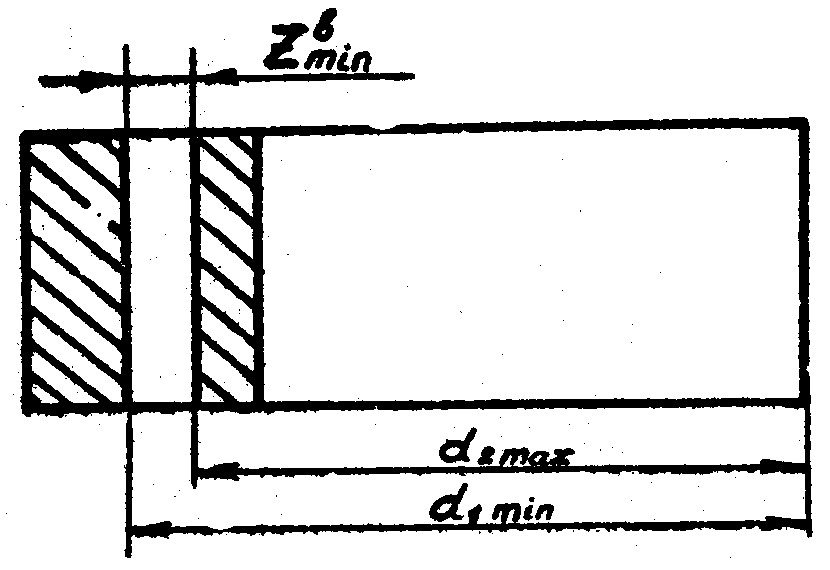

Иначе выглядит расположение минимального и максимального припусков в том случае, когда обработка производится по методу пробных проходов (рисунок 4.2).

Рисунок 4.2 – Схема расположения полей припусков при обработке по методу пробных проходов

В этом случае рабочий снимает минимальный промежуточный припуск, который равен разности между наименьшим предельным размером предшествующего перехода и наибольшим предельным размеров выполняемого перехода, т.е. в общем виде можно записать:

![]() (

4.8 )

(

4.8 )

Так же выглядит схема расположения полей припусков при последовательном приближении к заданному размеру, например, при много проходной обработке (шлифование, хонингование и т.д.). При этом из-за сравнительно небольших усилий резания упругие отжатия в технологической системе почти отсутствуют. Этому способствует также стремление рабочего получить наибольший предельный размер по проходному калибру.

4.10 Выбор типа и основных размеров оборудования,

инструмента и приспособлений, средств

технологического контроля

Важный этап проектирования технологических процессов – выбор оборудования (станок, приспособление, режущий и контрольный инструмент). При выборе типа и модели оборудования следует руководствоваться следующими соображениями:

соответствием основных размеров станка габаритным размерам обрабатываемой детали;

соответствием производительности станка количеству деталей,

подлежащих обработке в течение года;

возможно более полным использованием станка по мощности и

по времени;

наименьшими затратами времени на обработку;

наименьшей себестоимостью обработки;

наименьшей отпускной ценой станка;

реальной возможностью приобретения того или иного станка;

необходимостью использования имеющихся станков.

Решающим фактором при выборе оборудования является экономичность процесса обработки, а поэтому при решении вопроса, какой станок выбрать для выполнения данной операции, следует произвести технико-экономическое сравнение обработки данной детали на разных станках при заданной производственной программе и принять ту модель станка, которая обеспечивает наименьшую трудоемкость и наименьшую себестоимость обработки.

При выборе приспособлений для установки и закрепления заготовок следует по возможности использовать нормализованные приспособления. При крупносерийном и массовом производстве нормализованные приспособления могут не обеспечить заданную точность, в этих случаях нужно применять специальные приспособления. При разработке специальных приспособлений технолог должен разработать схему приспособления, из условий и требований обработки. В схеме необходимо указать установочные базы и способы закрепления заготовки, учитывая наибольшее удобство установки и рациональную механизацию закрепления.

Если приспособление получается сложным и дорогостоящим, следует произвести технико-экономический расчет для определения целесообразности его применения.

Одновременно с выбором станка и приспособления для каждой операции выбирается необходимый режущий инструмент. При выборе режущего инструмента нужно, чтобы он обеспечивал:

- достижение наибольшей производительности;

- требуемую точность и шероховатость обработанной поверхно- сти.

Применение того или иного типа инструмента зависит от следующих основных факторов: вида станка; метода обработки; материала обрабатываемой заготовки, ее размера и формы; вида производства.

Разрабатывая технологический процесс обработки детали, технолог должен установить методы и средства контроля деталей как в процессе изготовления, так и после окончательной обработки. В условиях крупносерийного и массового производства наиболее прогрессивными являются активные методы контроля размеров в процессе обработки с помощью специальных приборов.

Во многих случаях этот контроль совмещается с автоматической подналадкой станка. Применение методов активного контроля позволяет значительно повысить производительность, снизить или совсем исключить

изготовление бракованных деталей, уменьшить затраты труда на контроль.

При разработке технологического процесса необходимо установить, после каких операций обработки должен осуществляться контроль, какие размеры деталей должны проверяться, с помощью каких средств контроля, и будут ли проверяться все детали или только определенная их часть. Выборочному контролю могут подвергаться те размеры, точность которых стабильно обеспечивается при обработке, а также размеры, являющиеся промежуточными, операционными. Измерительный инструмент выбирается в зависимости от вида измеряемой поверхности и точности контролируемого размера с учетом масштаба выпуска деталей. В крупносерийном и массовом производстве в основном применяются такие измерительные средства, как предельные калибры, специальные индикаторные приборы и контрольно-измерительные приспособления.

После выбора оборудования (станок, приспособление, режущий инструмент и контрольный инструмент) определяют настроечные размеры. Методы настройки станков рассмотрены в 1 разделе.

После того как в зависимости от вида обработки используемого станка, инструмента и типа производства выбран рациональный метод настройки, определяют настроечный размер С. Точно рассчитать величину С нельзя из-за сложного влияния на погрешность обработки многих факторов и особенностей принятого технологического процесса. Поэтому в большинстве случаев рациональный настроечный размер приходится определять для каждого станка или инструмента путем анализа нескольких пробных настроек с измерением обработанных деталей.

ОПТИМАЛЬНЫМ НАСТРОЕЧНЫМ размером Lo является такой заданный размер, при котором обеспечивается требуемая точность обработки с наибольшей длительностью работы станка между поднастройками. Оптимальный настроечный размер должен удовлетворять условиям наибольшей надежности и стабильности, производительности и экономичности технологического процесса, т.е. обеспечивать именно наиболее рациональную настройку станков. Из-за различного изменения размеров деталей при их обработке оптимальный настроечный размер также будет различным для разных законов изменения размеров. Можно считать, что при обработке деталей на универсальных станках, когда инструмент настраивают для каждой детали по пробным проходам, размеры изменяются из-за случайных причин; при этом в отдельной партии обработанных деталей будет наблюдаться нормальное рассеяние размеров по закону Гаусса с полем рассеяния Δ = 6 G. Оптимальный настроечный размер Lo должен быть равен среднему размеру детали в пределах допуска на обработку δ, т.е.

![]() (

4.9 )

(

4.9 )

где Dнм – наименьший диаметр годной детали.

Такая настройка гарантирует требуемую точность обработки, т.к. при нормальном ресурсе точности все размеры деталей будут располагаться в поле допуска. Если поле рассеяния погрешностей больше поля допуска, то часть деталей при настройке по Lo будет иметь размеры, выходящие за пределы поля допуска. Для исключения неисправимого брака оптимальный настроечный размер следует сместить от середины поля допуска с увеличением размера (для вала) на 3 G.

Оптимальный настроечный размер

Lo = Dнм + 3G. ( 4.10 )

При настройке может быть несовпадение величины фактического уровня настройки с оптимальным настроечным размером в пределах допуска настройки, тогда

![]() (

4.11 )

(

4.11 )