- •Основные понятия и определения

- •1.1 Производственный процесс

- •1.2 Технологический процесс

- •1.3 Типы технологических процессов

- •1.4 Структура технологического процесса

- •1.5 Методы выполнения технологических процессов

- •1.6 Типы производств. Организационные формы технологического процесса

- •2 Точность в машиностроении

- •2.1 Основные понятия и определения

- •2.2 Методы обеспечения заданной точности размера при механической обработке

- •2.3 Виды погрешностей и их классификация

- •2.4 Практическое применение законов распределения размеров для анализа точности обработки

- •Нормальное распределение (закон Гаусса): 6 σ, 4,9 σ, 3,46 σ.

- •2.5 Анализ параметров качества изделий методами математической статистики

- •2.6 Методика применения закона нормального распределения к оценке точности технологического процесса

- •2.7 Оценка точности на основе кривых распределения

- •2.8. Пример применения закона нормального распределения для оценки точности технологического процесса

- •2.9 Методы расчета погрешностей

- •2.10 Поверхности и базы обрабатываемой заготовки

- •2.11 Способы установки заготовок. Правило шести точек

- •2.12 Погрешность установки

- •2.13 Примеры определения погрешности базирования

- •Другой пример.

- •Тогда расчетный допуск технологического размера

- •2.14 Принцип постоянства баз

- •2.15 Пересчет размеров допусков при смене баз

- •2.16 Жесткость технологической системы

- •2.17 Методы определения жесткости элементов системы

- •2.18 Статический метод определения жесткости металлорежущих станков и их отдельных узлов

- •2.19 Производственный метод определения жесткости технологической системы

- •2.20 Погрешности обработки в результате деформации технологической системы

- •Отжатие системы, как известно, можно выразить

- •2.21 Погрешность формы и взаимного положения поверхностей детали

- •2.22 Размерный износ режущего инструмента

- •2.24 Температурные деформации технологической системы

- •2.25 Деформации деталей из-за перераспределения внутренних напряжений

- •2.26 Расчет суммарной погрешности обработки

- •3 Качество поверхности

- •3.1 Факторы, влияющие на качество поверхности

- •3.2 Влияние качества поверхности на эксплуатационные свойства деталей машин

- •4 Проектирование технологического процесса

- •4.1 Исходные данные для проектирования технологических процессов

- •4.2 Изучение служебного назначения изделия

- •4.3 Технологичность конструкции детали. Анализ технологичности конструкции детали*

- •4.4 Последовательность разработки технологического процесса

- •4.5 Выбор вида заготовки

- •4.6 Выбор установочных баз

- •4.7 Выбор маршрута обработки

- •4.8 Расчет припусков на обработку

- •4.9 Расчет промежуточных и исходных размеров заготовок

- •4.10 Выбор типа и основных размеров оборудования,

- •4.11 Определение режимов резания

- •4.12 Нормирование работ

- •4.13 Технико-экономическое обоснование варианта технологического процесса

- •5 Основы конструирования станочных приспособлений

- •5.1 Станочные приспособления, их служебное назначение и требования, предъявляемые к ним

- •5.2 Классификация приспособлений

- •5.3 Конструктивные элементы приспособлений

- •5.4 Установочные элементы приспособлений

- •5.5 Зажимные устройства

- •5.6 Методика определения зажимного усилия

- •Продолжение таблицы 5.2

- •5.7 Устройства для направления рабочего инструмента

- •5.8 Делительные механизмы (фиксаторы)

- •5.9 Методика проектирования специальных приспособлений

- •5.10 Разработка принципиальной схемы базирования и закрепления детали

- •5.11 Исходные данные при конструировании

- •5.12 Порядок конструирования и оформления общего вида приспособлений

- •5.13 Размеры, допуски и посадки на чертежах приспособления

- •5.14 Расчеты при конструировании

- •6 Технологический процесс сборки

- •6.1 Исходные данные на проектирование

- •6.2 Этапы проектирования

- •6.3 Виды сборки

- •6.3.1 Сборка по методу полной взаимозаменяемости

- •6.3.2 Метод неполной взаимозаменяемости

- •6.3.3 Сборка по методу групповой взаимозаменяемости

- •6.3.4 Метод пригонки

- •6.3.5 Метод регулировки

- •6.4 Организационные формы сборки

- •Контрольные вопросы к разделам учебного пособия

- •Библиографический список

- •Перечень ключевых слов

3.2 Влияние качества поверхности на эксплуатационные свойства деталей машин

Из перечисленных параметров качества поверхности остановимся на наиболее важных: шероховатости поверхности и твёрдости, как они влияют на эксплуатационные свойства деталей машин, а именно на износостойкость и усталостную прочность.

Около 80 % выхода из строя машин объясняется причиной износа рабочих поверхностей сопряжённых деталей. Значительно реже наблюдаются отказы из-за некачественного изготовления деталей или их конструктивного несовершенства.

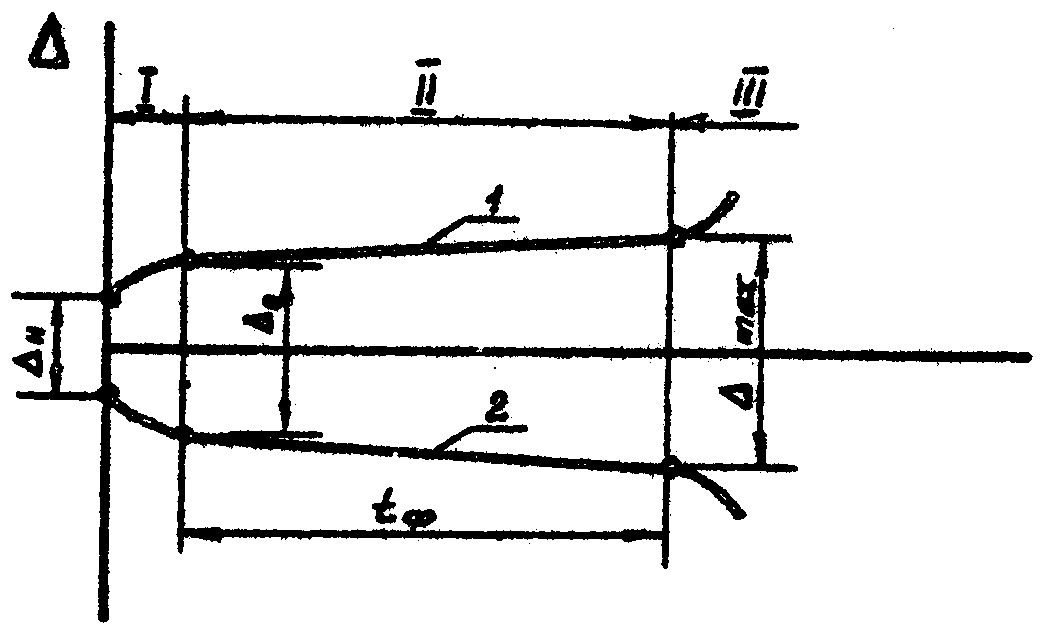

Износ трущейся пары протекает во времени по кривой (рисунок 3.5).

Рисунок 3.5 – Изменение зазора Δ в зависимости от времени

работы в результате износа вала (кривая 1) и

подшипника (кривая 2)

Участок 1 характеризует приработку сопряжённой пары, участок 2 – нормальный эксплуатационный износ при нормальных режимах эксплуатации и участок 3 – аварийный износ, tф – физическая долговечность пары; Δн – начальный зазор; Δо – зазор после приработки; Δmax – наибольший допустимый зазор.

В процессе приработки микронеровности трущихся поверхностей вызывают местный разрыв масляной плёнки и наиболее выступающие неровности разрушаются путём среза, отламывания или пластического сдвига. В результате этого опорная поверхность увеличивается и зазор в сопряжённой паре возрастает.

Исходя из сказанного опорная поверхность является одним из важнейших показателей, определяющим эксплуатационные свойства рабочих поверхностей. Однако опорная поверхность определяется высотой и формой микронеровностей. Доказано, что полученные при изготовлении деталей исходные микронеровности в процессе работы этих деталей меняются и что для каждой трущейся пары применительно к конкретным условиям её изнашивания может быть установлен диапазон наиболее целесообразных значений шероховатости, обеспечивающий наибольшую износостойкость. Если сопряжённым поверхностям деталей машин придать в процессе их изготовления наряду с точной геометрической формой также и оптимальную шероховатость и точно смонтировать детали сопряжения, то длительность приработки, износ трущейся пары и мощность, расходуемая при приработке, будут минимальными. Однако нужно заметить, что при рассмотрении вопроса об оптимальной шероховатости следует иметь в виду, что большие неточности геометрической формы, неточность монтажа могут свести на нет благотворное влияние оптимальной шероховатости. При тяжёлом режиме оптимум смещается в сторону увеличения шероховатости, т. е. уменьшение шероховатости целесообразно только до определённого предела. На очень чистых поверхностях плохо удерживается смазка и в результате возможно увеличение износа и схватывание сопряжённых деталей.

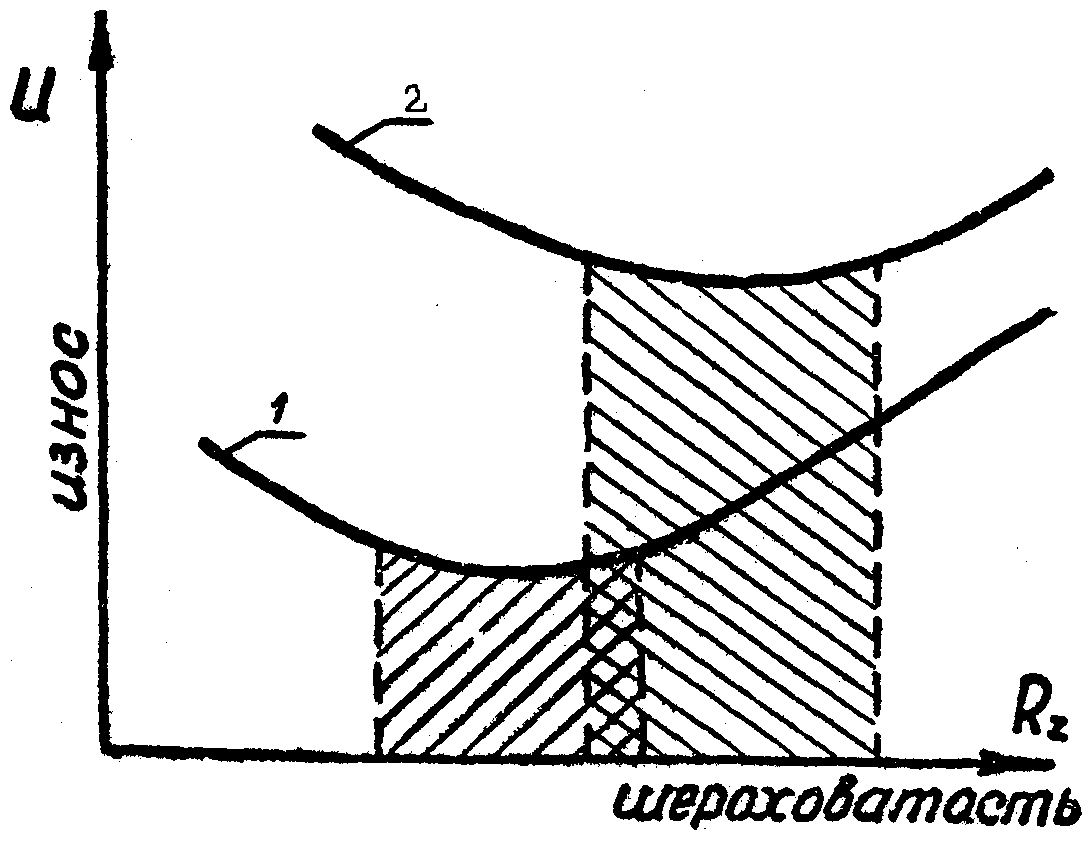

Всё вышеуказанное хорошо иллюстрируется графиками зависимости величины износа от высоты микронеровностей поверхности, которые показывают, что каждому условию работы соответствует своя оптимальная зона (на рисунке 3.6, заштрихована) высоты неровностей.

Рисунок 3.6 – Зависимость величины износа от высоты

неровностей поверхности:

1 – лёгкий режим работы пары;

2 – тяжёлый режим работы пары

Влияние шероховатости поверхностей сопряжённых деталей на износ в основном проявляется в процессе приработки. Когда приработка деталей оканчивается, контактные давления резко падают, т. к. нагрузки распределяются на большую несущую площадь контакта сглаженных поверхностей. В период нормального эксплуатационного износа его влияние определяется физико-механическими свойствами поверхностного слоя и режимами работы трущейся пары (скорость скольжения, нагрузка, характер смазки). Особенно большие износы происходят при частых пусках машин, когда нарушается режим смазки сопрягаемых поверхностей. Нередко это связано с их задирами и схватыванием.

Итак, мы коснулись вопроса, как влияет шероховатость поверхности на износ деталей. Остановимся на вопросе, как влияет шероховатость поверхности на такой весьма важный показатель эксплуатационных свойств деталей машин, как противозадирная стойкость, или явление схватывания.

Что такое схватывание? Как влияет шероховатость на явление схватывания?

Схватывыание – это прочное соединение металлов в результате взаимного трения или совместного деформирования при температуре ниже температуры рекристаллизации. Это приводит к образованию мостиков холодной сварки, которые по своим прочностным характеристикам в несколько раз превышают нижележащие слои. В результате трущиеся детали при взаимном перемещении повреждаются. На поверхностях трения образуются крупные царапины и вырывы металла (материала). Чаще всего схватываются узлы пары сталь-сталь, и возникает это явление в первый период работы деталей, в виде небольших и значительных вырывов материала, когда их поверхности еще недостаточно приработаны. Вот почему в начальный период работы сопряжения требуется обкатка как холодная, так и горячая (например, двигатели). При этом нагрузки дают в пределах 30-50 % от рабочей нагрузки узла.

Однако эти явления можно наблюдать и на поверхностях с высоким классом шероховатости, т.е. достигая высокого класса шероховатости поверхности, мы уменьшаем ее маслоемкость, масло не может удерживаться на такой поверхности, в результате чего возникают зоны сухого трения, которые сопутствуют явлению схватывания. Поэтому напрашивается вывод: не всегда оправдывается правило – чем чище, тем лучше, а для каждого конкретного сопряжения и условий работы требуется строго определенная шероховатость поверхности.

Какими же путями можно бороться со схватыванием металлов? Их можно рассматривать в двух направлениях: конструктивные меры и технологические. При этом под конструктивными мерами понимается не только рациональный выбор конструктивных параметров деталей и узла в целом, но и рациональное назначение материалов сопрягаемых деталей, величины зазора между ними, характера и способа подвода смазки на трущиеся поверхности, защиту узла от проникновения внешних загрязнений и т.д. К конструктивно-технологическим мерам можно отнести:

- повышение поверхностной твердости;

создание углубления для удержания смазки на поверхности;

создание оптимальной с точки зрения эксплуатации шероховатости поверхности.

Рассмотрим второй из наиболее важных параметров и его влияние на основные эксплуатационные свойства – относительную опорную длину профиля.

Износостойкость, контактная жесткость, прочность прессовых посадок и другие эксплуатационные свойства сопрягаемых поверхностей деталей связаны с фактической площадью их контакта (tp).

Так, например, при tp ≈ 25 % можно достичь заданную шероховатость поверхности чистовым точением, а при tp ≈ 40 % уже хонингованием. Однако нужно учитывать, что с увеличением tp требуются все более трудоемкие процессы обработки. Влияние этого фактора по-разному проявляется при сухом, граничном и жидкостном трении. Островершинные микронеровности изнашиваются быстрее плосковершинных. Уменьшение шероховатости, т.е. увеличение tp , целесообразно производить до определенного предела. На очень чистых поверхностях смазка удерживается плохо; в результате возможно увеличение износа и схватывание сопряженных деталей из-за возникновения сухого трения. В этом смысле пришабренные поверхности лучше притертых, так как в них имеются своеобразные углубления (карманы), удерживающие смазку. Хорошее удержание смазки обеспечивается нанесением пористого хрома, а также системой мелких маслоудерживающих каналов, получаемых вибронакатыванием. Итак, мы пришли к выводу, что для определенных условий работы (скорость скольжения, нагрузка, характер смазки) требуется строго определенная величина опорной поверхности или опорного профиля.

Повышению износостойкости деталей в большинстве случаев способствует предварительное упрочнение металла поверхностного слоя, которое уменьшает смятие и истирание поверхностей при наличии их непосредственного контакта.

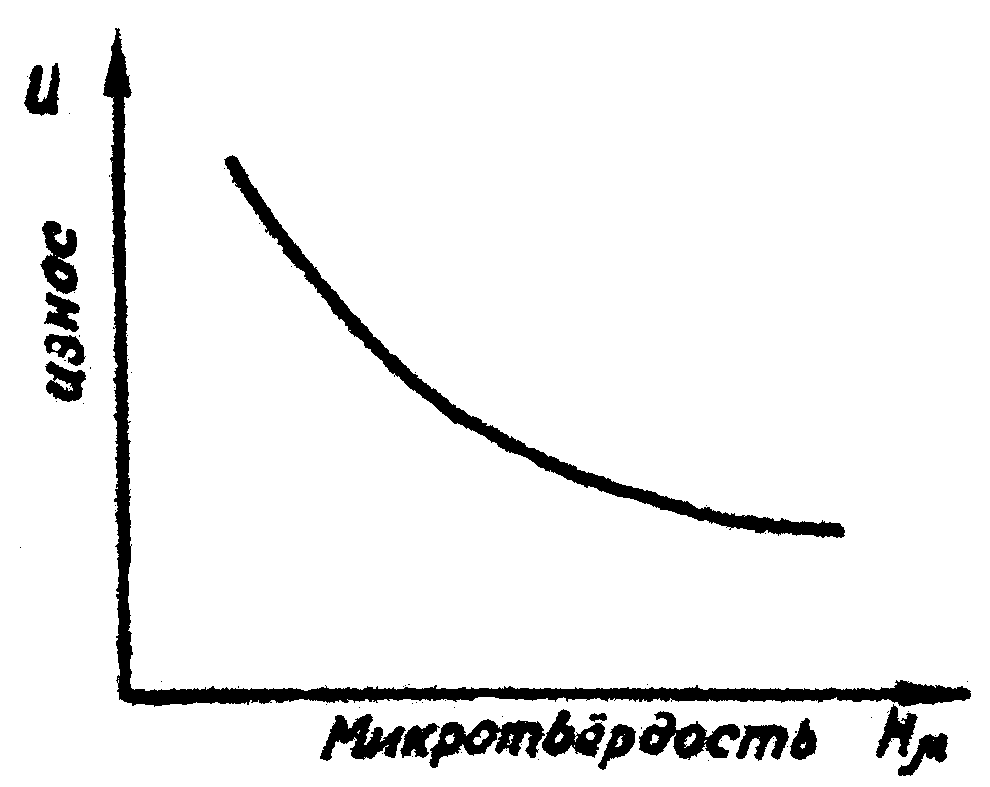

На рисунке 3.7 приведен график изменения износа стали при трении-скольжении с чугунными колодками со смазкой в зависимости от их степени наклепа после шлифования, выраженного микротвердостью поверхностного слоя. График подтверждает, что износ значительно уменьшается с увеличением степени наклепа.

Рисунок 3.7 – Влияние наклепа на износ стальных валиков