- •Основные понятия и определения

- •1.1 Производственный процесс

- •1.2 Технологический процесс

- •1.3 Типы технологических процессов

- •1.4 Структура технологического процесса

- •1.5 Методы выполнения технологических процессов

- •1.6 Типы производств. Организационные формы технологического процесса

- •2 Точность в машиностроении

- •2.1 Основные понятия и определения

- •2.2 Методы обеспечения заданной точности размера при механической обработке

- •2.3 Виды погрешностей и их классификация

- •2.4 Практическое применение законов распределения размеров для анализа точности обработки

- •Нормальное распределение (закон Гаусса): 6 σ, 4,9 σ, 3,46 σ.

- •2.5 Анализ параметров качества изделий методами математической статистики

- •2.6 Методика применения закона нормального распределения к оценке точности технологического процесса

- •2.7 Оценка точности на основе кривых распределения

- •2.8. Пример применения закона нормального распределения для оценки точности технологического процесса

- •2.9 Методы расчета погрешностей

- •2.10 Поверхности и базы обрабатываемой заготовки

- •2.11 Способы установки заготовок. Правило шести точек

- •2.12 Погрешность установки

- •2.13 Примеры определения погрешности базирования

- •Другой пример.

- •Тогда расчетный допуск технологического размера

- •2.14 Принцип постоянства баз

- •2.15 Пересчет размеров допусков при смене баз

- •2.16 Жесткость технологической системы

- •2.17 Методы определения жесткости элементов системы

- •2.18 Статический метод определения жесткости металлорежущих станков и их отдельных узлов

- •2.19 Производственный метод определения жесткости технологической системы

- •2.20 Погрешности обработки в результате деформации технологической системы

- •Отжатие системы, как известно, можно выразить

- •2.21 Погрешность формы и взаимного положения поверхностей детали

- •2.22 Размерный износ режущего инструмента

- •2.24 Температурные деформации технологической системы

- •2.25 Деформации деталей из-за перераспределения внутренних напряжений

- •2.26 Расчет суммарной погрешности обработки

- •3 Качество поверхности

- •3.1 Факторы, влияющие на качество поверхности

- •3.2 Влияние качества поверхности на эксплуатационные свойства деталей машин

- •4 Проектирование технологического процесса

- •4.1 Исходные данные для проектирования технологических процессов

- •4.2 Изучение служебного назначения изделия

- •4.3 Технологичность конструкции детали. Анализ технологичности конструкции детали*

- •4.4 Последовательность разработки технологического процесса

- •4.5 Выбор вида заготовки

- •4.6 Выбор установочных баз

- •4.7 Выбор маршрута обработки

- •4.8 Расчет припусков на обработку

- •4.9 Расчет промежуточных и исходных размеров заготовок

- •4.10 Выбор типа и основных размеров оборудования,

- •4.11 Определение режимов резания

- •4.12 Нормирование работ

- •4.13 Технико-экономическое обоснование варианта технологического процесса

- •5 Основы конструирования станочных приспособлений

- •5.1 Станочные приспособления, их служебное назначение и требования, предъявляемые к ним

- •5.2 Классификация приспособлений

- •5.3 Конструктивные элементы приспособлений

- •5.4 Установочные элементы приспособлений

- •5.5 Зажимные устройства

- •5.6 Методика определения зажимного усилия

- •Продолжение таблицы 5.2

- •5.7 Устройства для направления рабочего инструмента

- •5.8 Делительные механизмы (фиксаторы)

- •5.9 Методика проектирования специальных приспособлений

- •5.10 Разработка принципиальной схемы базирования и закрепления детали

- •5.11 Исходные данные при конструировании

- •5.12 Порядок конструирования и оформления общего вида приспособлений

- •5.13 Размеры, допуски и посадки на чертежах приспособления

- •5.14 Расчеты при конструировании

- •6 Технологический процесс сборки

- •6.1 Исходные данные на проектирование

- •6.2 Этапы проектирования

- •6.3 Виды сборки

- •6.3.1 Сборка по методу полной взаимозаменяемости

- •6.3.2 Метод неполной взаимозаменяемости

- •6.3.3 Сборка по методу групповой взаимозаменяемости

- •6.3.4 Метод пригонки

- •6.3.5 Метод регулировки

- •6.4 Организационные формы сборки

- •Контрольные вопросы к разделам учебного пособия

- •Библиографический список

- •Перечень ключевых слов

3.1 Факторы, влияющие на качество поверхности

1. Скорость резания

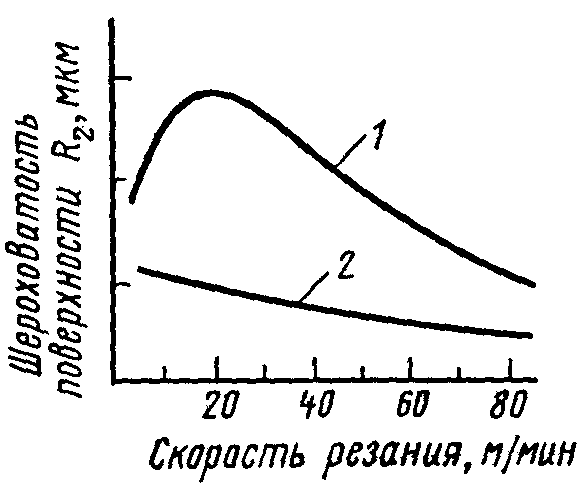

Скорость резания оказывает существенное влияние на образование шероховатостей поверхностей. И в значительной степени это связано с процессом образования стружки и возникновением на режущем инструменте нароста. На рисунке 3.2 представлен график зависимости образования шероховатости поверхности при точении от скорости резания.

Из графика видно, что в зоне малых скоростей (до 5 м/мин), когда нарост не образуется, размеры неровностей не значительны. При увеличении скорости до 10-20 м/мин размеры неровностей поверхности возрастают, достигая при 15 м/мин наибольшего значения. Дальнейшее повышение скорости резания уменьшает величину нароста и понижает высоту неровностей обработанной поверхности.

Рисунок 3.2 – Влияние скорости резания при точении на шероховатость поверхности

В зоне скоростей (выше 60-80 м/мин), при которых наросты не образуются, шероховатость поверхности оказывается наименьшей. Дальнейшее повышение скорости резания, если не появляется вибрация, незначительно способствует уменьшению высоты неровностей.

При увеличении скорости резания выделяющееся в процессе его тепло не успевает проникнуть в глубину поверхностного слоя, глубина пластически деформированного слоя незначительна и шероховатость поверхности велика.

Для получения наиболее чистых и точных поверхностей обработку ведут в зоне скоростей, при которых нароста на инструменте не образуется, а шероховатость поверхности получается наименьшей.

Указанные обстоятельства создают основные предпосылки получения высокой чистоты обработки поверхности при скорости резания от 75 м/мин и выше.

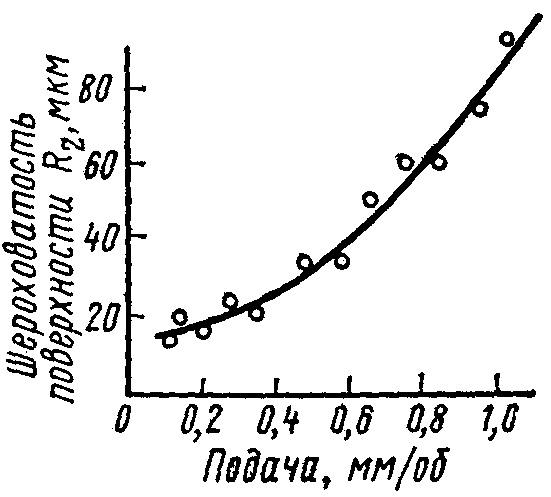

2. Подача

Другим важным фактором, имеющим решающее значение на образование шероховатости, является подача (рисунок 3.3).

Рисунок 3.3 – Влияние подачи при точении на шероховатость

поверхности

Как видно из графика, малые подачи от 0,01 до 0,15 мм/об, характерные при чистовой обработке, мало влияют на высоту неровностей. При снижении подачи меньше 0,01 мм/об величина неровностей поверхности не только не уменьшается, но даже увеличивается. Шероховатость поверхности в этом случае образуется не под влиянием геометрических причин, а под влиянием пластических и упругих деформаций резца. При переходе в область крупных подач (S > 0,15 мм/об) величина неровностей резко возрастает и кривая шероховатостей круто поднимается вверх.

При обеспечении наименьшей шероховатости поверхности и наибольшей производительности при отделочном точении следует принимать подачу в пределах 0,05-0,12 мм/об.

3. Глубина резания

Глубина резания мало влияет на высоту неровностей и практически её можно не учитывать.

4. Смазочно-охлаждающие жидкости (СОЖ)

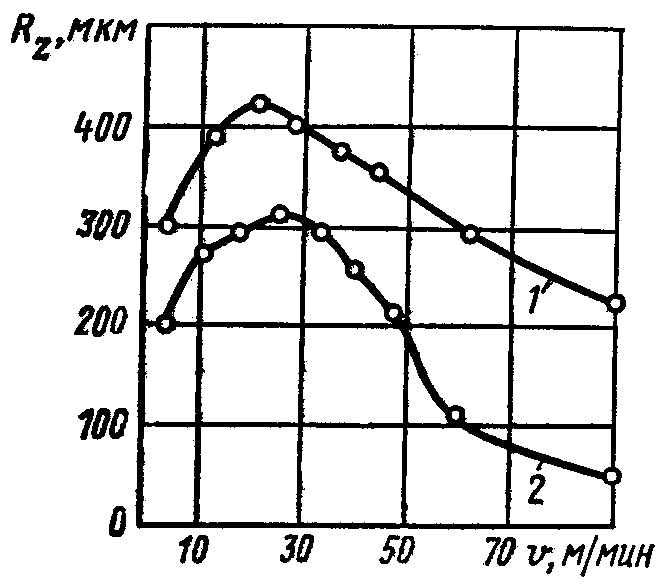

Смазочно-охлаждающие жидкости оказывают существенное влияние на процесс механической обработки, отводя тепло от зоны резания и уменьшая внешнее и внутреннее трение при резании металлов. Согласно многочисленным исследованиям, смазочно-охлаждающие жидкости оказывают положительное влияние на чистоту обработанной поверхности. На рисунке 3.4 показан график зависимости Rz = f (V): кривая 1 без охлаждения, кривая 2 с применением СОЖ. Рисунок показывает, охлаждение водным раствором соды в воде даёт лучшее качество обработки, чем при точении всухую.

Рисунок 3.4 – Влияние охлаждения на Rz:

1 – без охлаждения;

2 – с охлаждением

5. Материал заготовки и режущего инструмента

На шероховатость поверхности влияют механические свойства, химический состав и структура заготовок. При обработке заготовок из мягкой низкоуглеродистой стали получается более шероховатая поверхность, чем при обработке заготовок из твёрдой стали с большим содержанием углерода. Заготовки из сталей с мелкозернистой структурой обрабатываются лучше заготовок из сталей с крупнозернистой структурой.

Также влияет на шероховатость поверхности форма и материал режущего клина. Оптимальная геометрия режущего клина благоприятно сказывается на чистоте обрабатываемой поверхности.

6. Жёсткость технологической системы

Непостоянство жёсткости в различных сечениях заготовки, обусловленное условиями её закрепления, вызывает неоднородность шероховатости. Обработка деталей на достаточно жёстких станках стабильно обеспечивает заданные геометрические параметры качества поверхности.