- •Основные понятия и определения

- •1.1 Производственный процесс

- •1.2 Технологический процесс

- •1.3 Типы технологических процессов

- •1.4 Структура технологического процесса

- •1.5 Методы выполнения технологических процессов

- •1.6 Типы производств. Организационные формы технологического процесса

- •2 Точность в машиностроении

- •2.1 Основные понятия и определения

- •2.2 Методы обеспечения заданной точности размера при механической обработке

- •2.3 Виды погрешностей и их классификация

- •2.4 Практическое применение законов распределения размеров для анализа точности обработки

- •Нормальное распределение (закон Гаусса): 6 σ, 4,9 σ, 3,46 σ.

- •2.5 Анализ параметров качества изделий методами математической статистики

- •2.6 Методика применения закона нормального распределения к оценке точности технологического процесса

- •2.7 Оценка точности на основе кривых распределения

- •2.8. Пример применения закона нормального распределения для оценки точности технологического процесса

- •2.9 Методы расчета погрешностей

- •2.10 Поверхности и базы обрабатываемой заготовки

- •2.11 Способы установки заготовок. Правило шести точек

- •2.12 Погрешность установки

- •2.13 Примеры определения погрешности базирования

- •Другой пример.

- •Тогда расчетный допуск технологического размера

- •2.14 Принцип постоянства баз

- •2.15 Пересчет размеров допусков при смене баз

- •2.16 Жесткость технологической системы

- •2.17 Методы определения жесткости элементов системы

- •2.18 Статический метод определения жесткости металлорежущих станков и их отдельных узлов

- •2.19 Производственный метод определения жесткости технологической системы

- •2.20 Погрешности обработки в результате деформации технологической системы

- •Отжатие системы, как известно, можно выразить

- •2.21 Погрешность формы и взаимного положения поверхностей детали

- •2.22 Размерный износ режущего инструмента

- •2.24 Температурные деформации технологической системы

- •2.25 Деформации деталей из-за перераспределения внутренних напряжений

- •2.26 Расчет суммарной погрешности обработки

- •3 Качество поверхности

- •3.1 Факторы, влияющие на качество поверхности

- •3.2 Влияние качества поверхности на эксплуатационные свойства деталей машин

- •4 Проектирование технологического процесса

- •4.1 Исходные данные для проектирования технологических процессов

- •4.2 Изучение служебного назначения изделия

- •4.3 Технологичность конструкции детали. Анализ технологичности конструкции детали*

- •4.4 Последовательность разработки технологического процесса

- •4.5 Выбор вида заготовки

- •4.6 Выбор установочных баз

- •4.7 Выбор маршрута обработки

- •4.8 Расчет припусков на обработку

- •4.9 Расчет промежуточных и исходных размеров заготовок

- •4.10 Выбор типа и основных размеров оборудования,

- •4.11 Определение режимов резания

- •4.12 Нормирование работ

- •4.13 Технико-экономическое обоснование варианта технологического процесса

- •5 Основы конструирования станочных приспособлений

- •5.1 Станочные приспособления, их служебное назначение и требования, предъявляемые к ним

- •5.2 Классификация приспособлений

- •5.3 Конструктивные элементы приспособлений

- •5.4 Установочные элементы приспособлений

- •5.5 Зажимные устройства

- •5.6 Методика определения зажимного усилия

- •Продолжение таблицы 5.2

- •5.7 Устройства для направления рабочего инструмента

- •5.8 Делительные механизмы (фиксаторы)

- •5.9 Методика проектирования специальных приспособлений

- •5.10 Разработка принципиальной схемы базирования и закрепления детали

- •5.11 Исходные данные при конструировании

- •5.12 Порядок конструирования и оформления общего вида приспособлений

- •5.13 Размеры, допуски и посадки на чертежах приспособления

- •5.14 Расчеты при конструировании

- •6 Технологический процесс сборки

- •6.1 Исходные данные на проектирование

- •6.2 Этапы проектирования

- •6.3 Виды сборки

- •6.3.1 Сборка по методу полной взаимозаменяемости

- •6.3.2 Метод неполной взаимозаменяемости

- •6.3.3 Сборка по методу групповой взаимозаменяемости

- •6.3.4 Метод пригонки

- •6.3.5 Метод регулировки

- •6.4 Организационные формы сборки

- •Контрольные вопросы к разделам учебного пособия

- •Библиографический список

- •Перечень ключевых слов

2.22 Размерный износ режущего инструмента

В процессе обработки, вследствие действия целого ряда факторов (трения, вибрации, температуры, сил резания, свойств смазочно-охлаждающей жидкости и т.д.), происходит прогрессирующий износ режущего инструмента. Различают стойкостной износ, который определяет период экономической стойкости инструмента, и размерный. Стойкостной износ определяется размерами лунки износа по передней грани или фаской износа по задней грани в главном сечении.

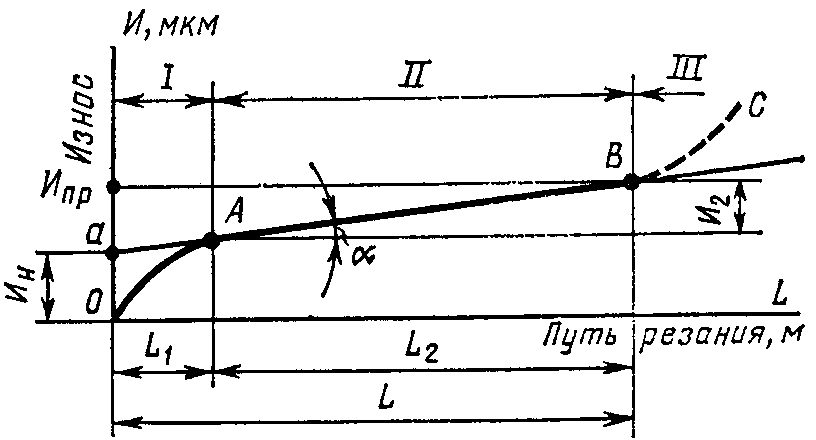

Рисунок 2.16 – Зависимость износа инструмента от пути резания

Размерный износ непосредственно влияет на точность механической обработки, приводя к погрешностям формы и размера обрабатываемой поверхности детали. Измеряется этот вид износа на вершине инструмента в направлении, нормальном к обрабатываемой поверхности в сечении II-II-U. Существует несколько прямых и косвенных методов измерения размерного износа инструмента. Наиболее точными являются прямые методы измерения, из которых наиболее простым является метод измерения уменьшения размера от вершины режущего лезвия инструмента до определенной базовой поверхности на инструменте или оправке. Для более правильной характеристики размерного износа и упрощения расчетов по определению точности механической обработки размерный износ изучается в зависимости от пути, пройденного лезвием инструмента в металле (путь резания L в м). Экспериментально полученная зависимость износа от пути резания (рисунок 2.16) имеет три характерных участка.

В начальный период резания Lнач происходит повышенный износ Uнач (участок 1), вследствие приработки лезвия инструмента. Время работы инструмента на этом участке непродолжительно (несколько минут), а путь резания обычно не превышает 1000 м. Период начального износа и его величина зависят в основном от качества заточки и доводки инструмента. Второй период (участок II) характеризуется нормальным износом инструмента. Путь резания Lнорм на этом участке наиболее продолжительный и достигает до 3000 м. На участке нормального износа интенсивность износа характеризуется углом наклона α линии износа к оси абсцисс. Интенсивность износа зависит от материала инструмента, материала и твердости заготовки, режимов резания, геометрии режущего инструмента и смазочно-охлаждающей жидкости. Третий период (участок Ш) связан с быстрым износом инструмента и называют его период интенсивного катастрофического износа. Короткий промежуток времени работы в этой зоне приводит к разрушению режущей кромки инструмента. Линейная зависимость размерного износа инструмента от пути резания на втором основном участке позволяет принять за характеристику размерного износа относительный (удельный) износ на 1000 м пути резания Uo мкм/1000 м.

Путь резания (в м ) при точении одной заготовки определяется по формуле

![]() (

2.75 )

(

2.75 )

где D – диаметр обрабатываемой поверхности, мм;

l∂ - длина обрабатываемой поверхности, мм;

S – подача, мм/об.

Путь резания Ln для партии заготовок n.

![]()

Для того чтобы учесть более интенсивный начальный износ на первом участке кривой (рисунок 2.16), условно принято увеличивать полученную расчетом длину пути резания на Lн=1000 м.

L = Lн + Ln.

Приняв по нормативным данным величину относительного размерного износа Uo инструмента для данных условий выполнения операции, определяем размерный износ U по формуле

![]() (

2.76 )

(

2.76 )

подставляя значение L

![]()

Величина относительного износа (Uo) зависит от ряда факторов: метода обработки, обрабатываемого материала, материала режущего инструмента, режимов резания и геометрии режущего инструмента.

Обрабатываемый материал и, в частности, его твердость оказывает большое влияние на относительный износ инструмента. С повышением твердости материала относительный износ возрастает. Большое влияние на относительный износ оказывает материал режущего инструмента. Весьма износостойкими оказываются инструменты с пластинками из сплава Т30К4. Инструмент из сплава Т15К6 при прочих равных условиях имеет больший износ. Из режимов резания наибольшее влияние на относительный износ оказывает скорость резания. При чистовой обработке заготовки из серого чугуна, легированной и углеродистой стали наименьшая величина относительного износа наблюдается в зоне средних скоростей резания (V = 100-200 м/мин); с ростом скорости от ее среднего значения износ начинает увеличиваться; в зоне малых скоростей относительный износ велик.

Ориентировочные величины относительного размерного износа резцов при чистовом точении стали углеродистой G = 50-60 кг/мм2 при скоростях резания 100-400 м/мин:

Т60К6 – 0,7-4 мкм/1000 м;

Т30К4 - 3-4 мкм/1000 м;

Т15К6 - 5-7 мкм/1000 м;

Т5К10 - 8 мкм/1000 м.

Алмаз – (при тонком растачивании цветных сплавов 0,0005-0,001 мкм/1000 м).

При обработке заготовок больших размеров размерный износ режущего инструмента влияет на искажение формы их поверхностей. Если обтачиванию подвергается длинный вал большого диаметра, то по мере перемещения резца от задней бабки к передней диаметр обрабатываемой поверхности непрерывно возрастает и поверхность получается слабо конической. Появление конусности также наблюдается при растачивании глубоких отверстий.

При обработке партии небольших заготовок искажение формы поверхностей незначительно, но размерный износ инструмента в этом случае сказывается на непрерывном увеличении размеров деталей в партии. Так, при односторонней обработке погрешность за счет размерного износа инструмента ∆U = U, а при двухсторонней - ∆ U = 2∙ U.

Размерный износ инструмента компенсируется поднастройкой станка, которая производится при достижении износа равно допустимой для данного вида обработки, величины размерного износа инструмента. При односторонней обработке допустимая величина размерного износа Uдоп = (0,5-0,6)∙δв, где δв – допуск выполняемого перехода. При двухсторонней обработке Uдоп = (0,25 – 0,3)∙δв [4].

Основными путями сокращения влияния размерного износа инструмента на погрешность обработки являются: повышение доводки режущих кромок инструмента для сокращения величины первоначального износа; сокращение вибраций в технологической системе; своевременная смена инструмента; своевременная компенсация размерного износа инструмента путем поднастройки станка и правильный подбор; применение смазывающе-охлаждающей жидкости и применение автоматических подналадчиков.

2.23 Погрешности настройки технологической системы

Процесс первоначального установления требуемой точности относительного движения и положения исполнительных поверхностей инструмента и оборудования или приспособления с целью получения требуемой точности обрабатываемых деталей называется настройкой (наладкой) технологической системы.

Первоначально настроенная точность технологической системы в процессе обработки ряда последующих деталей постепенно теряется вследствие систематически действующего фактора ( размерный износ инструмента), изменяющегося по определенным законам, и ее периодически необходимо восстанавливать.

Процесс восстановления первоначально требуемой точности технологической системы называется поднастройкой (подналадкой) технологической системы.

Задачами настройки и поднастройки являются получение требуемой точности всех деталей партии и получение возможно большего количества годных деталей, обработанных до первой поднастройки технологической системы. Используется два принципиально различных метода настройки. По первому методу установка режущего инструмента производится последовательным приближением к заданному настроечному размеру в результате обработки на станке подобных деталей, размеры которых проверяются универсальными измерительными инструментами или предельными калибрами. По данным проверки пробных деталей определяются величина и направление необходимого смещения инструмента.

По второму методу режущий инструмент устанавливается в требуемое, заранее рассчитанное положение по эталону (габариту). Установка инструмента производится в нерабочем (статическом) состоянии станка. При каждой смене или при каждой поднастройке режущего инструмента невозможно обеспечить его установку так, чтобы установочный размер был одинаков.

Установочным размером Су называется расстояние между установочным элементом приспособления и режущей кромкой режущего инструмента. Разница между двумя предельными значениями установочного размера называется погрешностью настройки технологической системы - ∆Н. При расчетах погрешность настройки принимают

∆ = (0,1 - 0,15) · δв,

где δв – допуск выполняемого перехода.

Исходя из принципа получения возможно большего количества годных деталей с одной наладки или подналадки, установочный размер определяется: при односторонней обработке

![]()

где

![]() -

минимальный размер выполняемого

перехода;

-

минимальный размер выполняемого

перехода;

а – часть поля допуска, предназначенная для компенсации погрешностей постоянных систематически действующих факторов;

![]() -

минимальная величина отжатия

технологической системы;

-

минимальная величина отжатия

технологической системы;

при двухсторонней обработке наружных поверхностей

при двухсторонней обработке внутренних поверхностей

где Dmin – минимальный диаметр выполняемого перехода;

Dmax - максимальный диаметр выполняемого перехода.

В тех случаях, когда применяют мерные инструменты (сверла, зенкеры, развертки, протяжки, пазовые фрезы), погрешности настройки зависят от действительных размеров устанавливаемых инструментов при каждой их смене.

ВЫВОДЫ. Настройка по пробным деталям обеспечивает высокую точность настройки. При малом количестве пробных деталей точность настройки сильно снижается. Более высокая точность настройки обеспечивается при использовании жестких (предельных или нормальных) калибров, для достижения той же точности настройки требуется большее количество пробных деталей. Настройка по пробным деталям трудоемка, и при этом часть пробных деталей идет в брак. Метод настройки по пробным деталям может найти применение для станков с относительно простой наладкой и при небольших размерах обрабатываемых деталей.

Настройка по эталонам менее трудоемка, что обеспечивает полное использование оборудования во времени. Она дает надежные и стабильные результаты в отношении точности. Использование этого метода не связано с бесполезной тратой пробных деталей.