- •Основные понятия и определения

- •1.1 Производственный процесс

- •1.2 Технологический процесс

- •1.3 Типы технологических процессов

- •1.4 Структура технологического процесса

- •1.5 Методы выполнения технологических процессов

- •1.6 Типы производств. Организационные формы технологического процесса

- •2 Точность в машиностроении

- •2.1 Основные понятия и определения

- •2.2 Методы обеспечения заданной точности размера при механической обработке

- •2.3 Виды погрешностей и их классификация

- •2.4 Практическое применение законов распределения размеров для анализа точности обработки

- •Нормальное распределение (закон Гаусса): 6 σ, 4,9 σ, 3,46 σ.

- •2.5 Анализ параметров качества изделий методами математической статистики

- •2.6 Методика применения закона нормального распределения к оценке точности технологического процесса

- •2.7 Оценка точности на основе кривых распределения

- •2.8. Пример применения закона нормального распределения для оценки точности технологического процесса

- •2.9 Методы расчета погрешностей

- •2.10 Поверхности и базы обрабатываемой заготовки

- •2.11 Способы установки заготовок. Правило шести точек

- •2.12 Погрешность установки

- •2.13 Примеры определения погрешности базирования

- •Другой пример.

- •Тогда расчетный допуск технологического размера

- •2.14 Принцип постоянства баз

- •2.15 Пересчет размеров допусков при смене баз

- •2.16 Жесткость технологической системы

- •2.17 Методы определения жесткости элементов системы

- •2.18 Статический метод определения жесткости металлорежущих станков и их отдельных узлов

- •2.19 Производственный метод определения жесткости технологической системы

- •2.20 Погрешности обработки в результате деформации технологической системы

- •Отжатие системы, как известно, можно выразить

- •2.21 Погрешность формы и взаимного положения поверхностей детали

- •2.22 Размерный износ режущего инструмента

- •2.24 Температурные деформации технологической системы

- •2.25 Деформации деталей из-за перераспределения внутренних напряжений

- •2.26 Расчет суммарной погрешности обработки

- •3 Качество поверхности

- •3.1 Факторы, влияющие на качество поверхности

- •3.2 Влияние качества поверхности на эксплуатационные свойства деталей машин

- •4 Проектирование технологического процесса

- •4.1 Исходные данные для проектирования технологических процессов

- •4.2 Изучение служебного назначения изделия

- •4.3 Технологичность конструкции детали. Анализ технологичности конструкции детали*

- •4.4 Последовательность разработки технологического процесса

- •4.5 Выбор вида заготовки

- •4.6 Выбор установочных баз

- •4.7 Выбор маршрута обработки

- •4.8 Расчет припусков на обработку

- •4.9 Расчет промежуточных и исходных размеров заготовок

- •4.10 Выбор типа и основных размеров оборудования,

- •4.11 Определение режимов резания

- •4.12 Нормирование работ

- •4.13 Технико-экономическое обоснование варианта технологического процесса

- •5 Основы конструирования станочных приспособлений

- •5.1 Станочные приспособления, их служебное назначение и требования, предъявляемые к ним

- •5.2 Классификация приспособлений

- •5.3 Конструктивные элементы приспособлений

- •5.4 Установочные элементы приспособлений

- •5.5 Зажимные устройства

- •5.6 Методика определения зажимного усилия

- •Продолжение таблицы 5.2

- •5.7 Устройства для направления рабочего инструмента

- •5.8 Делительные механизмы (фиксаторы)

- •5.9 Методика проектирования специальных приспособлений

- •5.10 Разработка принципиальной схемы базирования и закрепления детали

- •5.11 Исходные данные при конструировании

- •5.12 Порядок конструирования и оформления общего вида приспособлений

- •5.13 Размеры, допуски и посадки на чертежах приспособления

- •5.14 Расчеты при конструировании

- •6 Технологический процесс сборки

- •6.1 Исходные данные на проектирование

- •6.2 Этапы проектирования

- •6.3 Виды сборки

- •6.3.1 Сборка по методу полной взаимозаменяемости

- •6.3.2 Метод неполной взаимозаменяемости

- •6.3.3 Сборка по методу групповой взаимозаменяемости

- •6.3.4 Метод пригонки

- •6.3.5 Метод регулировки

- •6.4 Организационные формы сборки

- •Контрольные вопросы к разделам учебного пособия

- •Библиографический список

- •Перечень ключевых слов

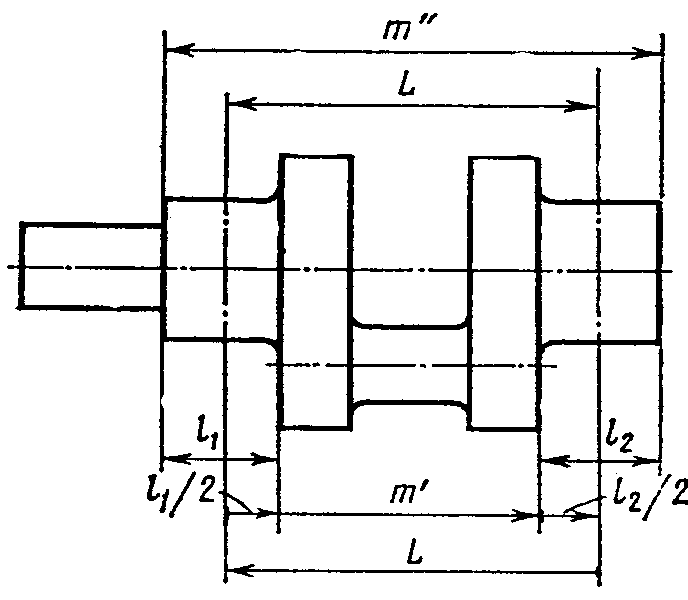

2.15 Пересчет размеров допусков при смене баз

При смене измерительных или технологических баз приходится пересчитывать размеры и допуски на базе анализа размерных связей с вновь принятыми базами.

Рассмотрим в виде

примера пересчет размеров и допусков

в процессе смены измерительных баз при

изготовлении коленчатого вала. На

рисунке 2.13 показан чертеж вала, на

котором конструктором проставлено

расстояние между линиями шеек, причем

размер L

должен быть выдержан с допуском

![]() .

Размеры l1

и l2

должны быть выдержаны с допускаемыми

отклонениями

.

Размеры l1

и l2

должны быть выдержаны с допускаемыми

отклонениями

![]() и

и

![]() .

При изготовлении вала расстояние L

может быть определено путем измерения

либо путем расстояния m;

либо расстояние m´´,

т.е. измерительная база в виде осевых

линий заменяется новыми. Выбрав один

из этих размеров (m

или m´´),

технолог должен назначить на него

допуск, который обеспечивал бы соблюдение

заданного конструктором допуска на

размер L.

.

При изготовлении вала расстояние L

может быть определено путем измерения

либо путем расстояния m;

либо расстояние m´´,

т.е. измерительная база в виде осевых

линий заменяется новыми. Выбрав один

из этих размеров (m

или m´´),

технолог должен назначить на него

допуск, который обеспечивал бы соблюдение

заданного конструктором допуска на

размер L.

Рисунок 2.13 – Определение допуска на размер при смене баз

Измеряя величину L с помощью расстояния m´, получим следующие соотношения:

![]() ;

( 2.26 )

;

( 2.26 )

![]() ;

( 2.27 )

;

( 2.27 )

![]() ;

( 2.28 )

;

( 2.28 )

тогда

![]() или

( 2.29 )

или

( 2.29 )

![]() .

( 2.30 )

.

( 2.30 )

Следовательно, допуск на искомый размер m´

![]() .

( 2.31 )

.

( 2.31 )

Как видно, смена измерительной базы приводит к необходимости получения размера m´ с более жестким допуском, чем на заданный размер L.

2.16 Жесткость технологической системы

Понятия и определения

В процессе механической обработки станок с установленным на нем приспособлением, режущим инструментом, с несущими его элементами (оправки, борштанги и т.п.) и обрабатываемой заготовкой представляет собой упругую технологическую систему - СПИД (станок - приспособление – инструмент - деталь), которая под воздействием сил резания деформируется. Эта деформация складывается из деформаций основных и соединительных (болты, клинья и др.) деталей системы и изменения величины стыковых зазоров.

Деформация сопровождается смещением звеньев системы в направлении действия сил и изменяет взаимное расположение исходного (ненагруженного) состояния режущего лезвия инструмента и обрабатываемой заготовки. Смещение звеньев технологической системы, измеренное в направлении выдерживаемого размера, называют отжатием и обозначают через yc.

Способность упругой системы оказывать сопротивление действию сил, стремящихся их деформировать, характеризует ее жесткость. Впервые понятие жесткости применительно к станкам было введено К.В. Ватиновым в 1936 г. В дальнейшем исследование этого вопроса производилось на кафедре технологии машиностроения Московского станкоинструментального института и в Ленинградском политехническом институте под руководством А.П. Соколовского. Принято определять жесткость как отношение радиально составляющей усилия резания Рy, направленной по нормали к обработанной поверхности, к смещению (отжатию) в том же направлении.

![]() ,

( 2.32 )

,

( 2.32 )

где jc – жесткость системы, Н/м ( КГС/мм, КГС/мкм);

Рy – составляющая сила резания, направленная по нормали к обработанной поверхности, Н (КГС);

yc – отжатие системы, м, мм.

Жесткость может

быть выражена также отношением приращения

силы резания

![]() к приращению отжатия

к приращению отжатия

![]() .

.

Аналогично выражается жесткость и отдельных звеньев (элементов) упругой технологической системы – для суппорта (jсуп), передней бабки (jп.б.), задней бабки (jЗ.б.), приспособления (jпр.), инструмента (jи.), обрабатываемой заготовки (jд.) и станка (jст.).

Часто в технологических расчетах пользуются величиной податливости, определяемой как отжатие, вызываемое силой, равной единице, т.е. как величиной обратной жесткости

![]() ,

м/Н

(

,

м/Н

(

![]() ). ( 2.33 )

). ( 2.33 )

Соответственно,

отжатие системы СПИД и ее отдельных

звеньев можно определить как через

жесткость,

![]() так и через податливость,

так и через податливость,![]() .

.

Величины отжатия, жесткости и податливости системы СПИД определяются и через соответствующие величины отдельных звеньев упругой системы:

![]() ,

( 2.34 )

,

( 2.34 )

,

( 2.35)

,

( 2.35)

![]() ,

( 2.36 )

,

( 2.36 )

где yст ; yпр ; yи ; yд – соответственно отжатие станка, приспо- собления, инструмента и детали (заготовки);

Wст ; Wпр ; Wи ; Wд – соответственно, податливость приспособления, инструмента и детали (заготовки).

Формулами (2.34) – (2.36) пользуются в том случае, если жесткость системы СПИД не зависит от координаты обработки. Если же жесткость системы зависит от координаты обработки (обработка на токарных станках), тогда для определения жесткости, податливости и отжатия необходимо упругие деформации отдельных ее элементов привести к зоне обработки и просуммировать. Данный вопрос рассматривается ниже.

Необходимо отметить, что расчет жесткости системы по формуле (2.32) допускает неточность, т.к. на деформацию системы в направлении нормали к обработанной поверхности, кроме составляющей силы резания Рy, оказывают некоторое влияние и составляющие силы резания Рz и Px.

Для более точных

расчетов профессором Б.С. Балакшиным

предложено под жесткостью системы СПИД

понимать отношение эквивалентной силы

Рэ

к отжатию yc

в направлении

действия этой силы (по нормали к

обработанной поверхности -![]() ).

).

Под эквивалентной силой при токарной обработке понимается сила, направленная вдоль резца по нормали к обработанной поверхности, и момент ее равен сумме моментов всех действующих сил. Плечи сил определяются относительно мгновенного полюса поворота суппорта с резцом, положение которого зависит от величины и направления силы резания.