- •Основные понятия и определения

- •1.1 Производственный процесс

- •1.2 Технологический процесс

- •1.3 Типы технологических процессов

- •1.4 Структура технологического процесса

- •1.5 Методы выполнения технологических процессов

- •1.6 Типы производств. Организационные формы технологического процесса

- •2 Точность в машиностроении

- •2.1 Основные понятия и определения

- •2.2 Методы обеспечения заданной точности размера при механической обработке

- •2.3 Виды погрешностей и их классификация

- •2.4 Практическое применение законов распределения размеров для анализа точности обработки

- •Нормальное распределение (закон Гаусса): 6 σ, 4,9 σ, 3,46 σ.

- •2.5 Анализ параметров качества изделий методами математической статистики

- •2.6 Методика применения закона нормального распределения к оценке точности технологического процесса

- •2.7 Оценка точности на основе кривых распределения

- •2.8. Пример применения закона нормального распределения для оценки точности технологического процесса

- •2.9 Методы расчета погрешностей

- •2.10 Поверхности и базы обрабатываемой заготовки

- •2.11 Способы установки заготовок. Правило шести точек

- •2.12 Погрешность установки

- •2.13 Примеры определения погрешности базирования

- •Другой пример.

- •Тогда расчетный допуск технологического размера

- •2.14 Принцип постоянства баз

- •2.15 Пересчет размеров допусков при смене баз

- •2.16 Жесткость технологической системы

- •2.17 Методы определения жесткости элементов системы

- •2.18 Статический метод определения жесткости металлорежущих станков и их отдельных узлов

- •2.19 Производственный метод определения жесткости технологической системы

- •2.20 Погрешности обработки в результате деформации технологической системы

- •Отжатие системы, как известно, можно выразить

- •2.21 Погрешность формы и взаимного положения поверхностей детали

- •2.22 Размерный износ режущего инструмента

- •2.24 Температурные деформации технологической системы

- •2.25 Деформации деталей из-за перераспределения внутренних напряжений

- •2.26 Расчет суммарной погрешности обработки

- •3 Качество поверхности

- •3.1 Факторы, влияющие на качество поверхности

- •3.2 Влияние качества поверхности на эксплуатационные свойства деталей машин

- •4 Проектирование технологического процесса

- •4.1 Исходные данные для проектирования технологических процессов

- •4.2 Изучение служебного назначения изделия

- •4.3 Технологичность конструкции детали. Анализ технологичности конструкции детали*

- •4.4 Последовательность разработки технологического процесса

- •4.5 Выбор вида заготовки

- •4.6 Выбор установочных баз

- •4.7 Выбор маршрута обработки

- •4.8 Расчет припусков на обработку

- •4.9 Расчет промежуточных и исходных размеров заготовок

- •4.10 Выбор типа и основных размеров оборудования,

- •4.11 Определение режимов резания

- •4.12 Нормирование работ

- •4.13 Технико-экономическое обоснование варианта технологического процесса

- •5 Основы конструирования станочных приспособлений

- •5.1 Станочные приспособления, их служебное назначение и требования, предъявляемые к ним

- •5.2 Классификация приспособлений

- •5.3 Конструктивные элементы приспособлений

- •5.4 Установочные элементы приспособлений

- •5.5 Зажимные устройства

- •5.6 Методика определения зажимного усилия

- •Продолжение таблицы 5.2

- •5.7 Устройства для направления рабочего инструмента

- •5.8 Делительные механизмы (фиксаторы)

- •5.9 Методика проектирования специальных приспособлений

- •5.10 Разработка принципиальной схемы базирования и закрепления детали

- •5.11 Исходные данные при конструировании

- •5.12 Порядок конструирования и оформления общего вида приспособлений

- •5.13 Размеры, допуски и посадки на чертежах приспособления

- •5.14 Расчеты при конструировании

- •6 Технологический процесс сборки

- •6.1 Исходные данные на проектирование

- •6.2 Этапы проектирования

- •6.3 Виды сборки

- •6.3.1 Сборка по методу полной взаимозаменяемости

- •6.3.2 Метод неполной взаимозаменяемости

- •6.3.3 Сборка по методу групповой взаимозаменяемости

- •6.3.4 Метод пригонки

- •6.3.5 Метод регулировки

- •6.4 Организационные формы сборки

- •Контрольные вопросы к разделам учебного пособия

- •Библиографический список

- •Перечень ключевых слов

2.13 Примеры определения погрешности базирования

При обработке цилиндрических деталей (валиков, втулок и др.), в частности, сверлении, фрезеровании часто базируются своими наружными поверхностями на опорные призмы, изготовляемые преимущественно с углом 900. При такой установке ось детали всегда находится в плоскости симметрии призмы, независимо от поля рассеяния диаметров заготовки. Расстояние центра детали от основания призмы будет изменяться на величину Еб в зависимости от отклонений в размерах диаметра детали, т.е. допуска на диаметр и величины угла призмы.

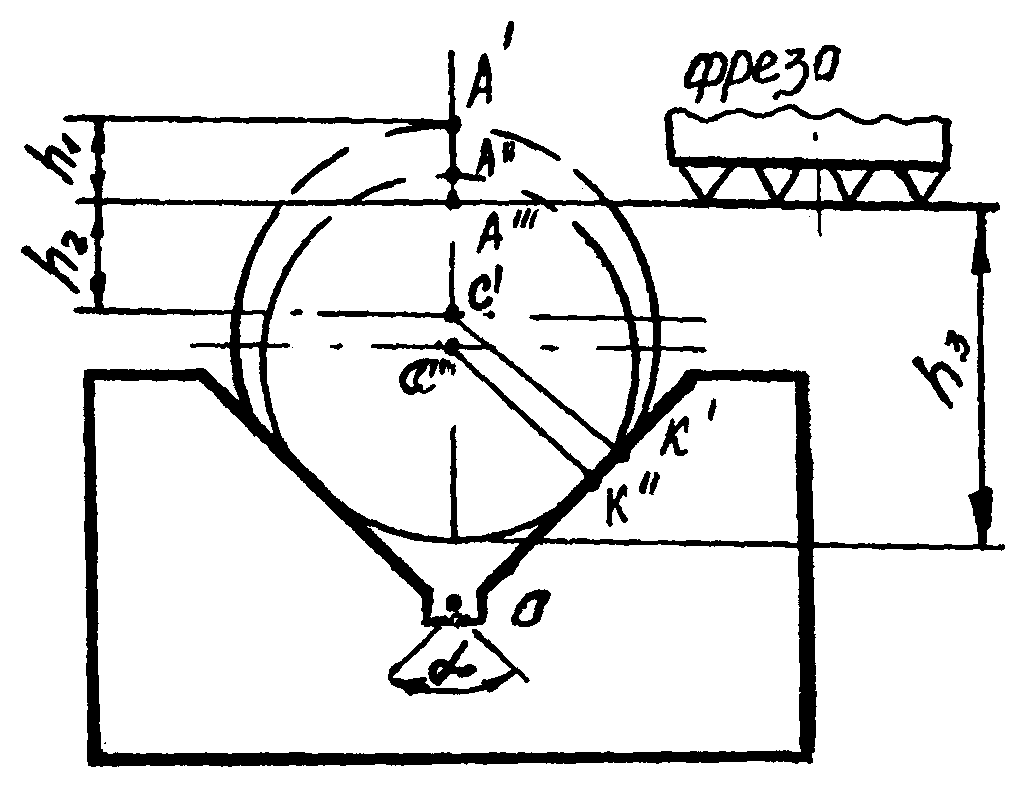

Рисунок 2.8 – Определение погрешности базирования

Рассмотрим погрешность базирования цилиндрической детали на призме при фрезеровании лыски. В равной степени это относится и к обработке шпоночного паза. Значение погрешности зависит от получаемого размера h1, h2 или h3 (рисунок 2.8). .

Заготовка представлена двумя окружностями: с наибольшим диаметром в партии и с наименьшим , и с осями соответственно в точках С' и С''. При получении размера h1 погрешность базирования равна разности предельных расстояний от измерительной базы (образующих А' и А'') до установленного на размер инструмента (точка А'''):

Δ Ебh1 = ОА΄ - ОА˝ ; (2.16)

![]()

;

(2.17)

;

(2.17)

по аналогии:

.

(2.18)

.

(2.18)

Таким образом,

,

(2.19)

,

(2.19)

где IT - допуск на диаметральный размер заготовки;

- угол призмы.

Аналогично можно рассчитать погрешности и для размеров h2 и h3.

(2.20)

(2.20)

Другой пример.

Рисунок 2.9 – Определение погрешности базирования

При обработке паза на глубину 10+0,36 устанавливаем заготовку на нижнюю поверхность В. Так как дно паза С связано размером 10+0,36 с поверхностью А, эта поверхность является для паза измерительной базой. В этом случае установочная база - поверхность В не совпадает с измерительной базой и не связана с ней размером при условии правильного взаимного расположения.

Поскольку при работе на настроенном станке расстояние от оси фрезы до плоскости стола сохраняется неизменным (К - const), а, следовательно, постоянен и размер «с», отсутствующий на чертеже, (рисунок 2.9), то размер глубины паза a = 10+0,36 мм не может быть выдержан, т.к. на его колебание непосредственно влияет погрешность размера b = 50-0,62 мм, выдерживаемого на предыдущей операции. Очевидно, что на операционном эскизе фрезерования паза в этом случае следует поставить технологический размер С, точность которого не зависит от предыдущей операции, а конструкторский размер а = 10+0,36 мм целесообразно с эскиза снять.

Расчет технологического размера С, а также нового технологического допуска размера b можно произвести исходя из размерной цепи.

C = b – a = 50 – 10 = 40 мм

Допуск размера «С» определяется из той же размерной цепи, в которой исходным размером является конструкторский размер, а =10+0,36, т.к. весь расчет производится на основании предпосылки, что размер «а» должен быть автоматически получен в пределах заданного конструкторского допуска при выполнении составляющих размеров цепи «b» и «с» в пределах установленных для них допусков. В соответствии с формулой: ITa = ITb – ITc, откуда ITc = ITa – ITb. Подставляя соответствующие значения, получаем ITc = 0,36 0,62 .

Так как с технологической точки зрения сложность выполнения размеров «b» и «с» одинакова, допуск размера «b» ужесточается до величины ITb = 0,18 мм равной половине допуска исходного размера а. В этом случае на технологический размер «с» можно назначить допуск, близкий установленному допуску размера «b».

Окончательный размер b назначается с допуском, равным ближайшему стандартному с сохранением установленного чертежом минусового отклонения поля допуска от номинала, т.е. b = 50-0,16 = 50h11.