- •Лекции по курсу резание материалов

- •Раздел 1. Инструментальные материалы

- •Раздел 2. Кинематические элементы и характеристики резания

- •Раздел 3. Геометрические параметры инструментов, форма и размеры срезаемого слоя

- •Раздел 4. Стружкообразование при резании материалов

- •Раздел 5. Завивание стружки и стружколомание при точении

- •Раздел 6. Обработка металлов резцами

- •Раздел 7. Силы резания при точении металлов

- •Раздел 8. Теплота и температура в зоне резания

- •Раздел 14. Резьбонарезание

- •Понятия о системе резания как о совокупности одновременно совершаемых взаимосвязанных процессов Структурная схема процесса резания. Классификация методов обработки

- •Углы режущего инструмента.

- •Рассмотрим главные углы сверла

- •Рассмотрим кинематическое изменение углов проходного упорного резца при токарной обработке с продольной подачей ( ) (рис.15).

- •Токарная обработка с поперечной подачей

- •Предпосылки, положенные в основу оптимальной геометрии инструмента

- •Назначение и выбор переднего угла

- •Назначение и выбор заднего угла

- •Выбор угла наклона главной режущей кромки

- •Выбор главного и вспомогательного углов в плане

- •Выбор радиуса при вершине резца

- •Форма передней поверхности

- •Элементы режима резания. Геометрия срезаемого слоя

- •Рассматривают номинальную площадь срезаемого слоя авдк, действительную – аедк и остаточную – аве. Расчет высоты микронеровностей

- •Инструментальные материалы

- •Углеродистые и легированные инструментальные стали

- •Быстрорежущие стали

- •3. Твёрдые сплавы

- •4.Минералокерамика (режущая керамика)

- •5. Сверхтвердые синтетические поликристаллические инструментальные материалы (стм)

- •Физические основы процесса резания

- •Типы стружек, образующиеся при резании пластичных и хрупких материалов

- •Завивание стружки

- •Наростообразование при резании

- •Укорочение стружки. Влияние различных факторов на укорочение стружки. Относительный сдвиг

- •Силы при обработке материалов резанием. Мощность затрачиваемая на процесс резания

- •Контактные процессы на передней поверхности режущего инструмента

- •Качество поверхностного слоя обрабатываемой заготовки

- •Вибрации при обработке материалов резанием

- •Тепловые процессы при обработке материалов резанием Основные источники образования теплоты при резании. Тепловые потоки в зоне резания

- •Количество теплоты, уходящей в стружку, будет равно:

- •Методы экспериментального определения температуры резания

- •Бесконтактный метод

- •Влияние различных факторов на температуру резания

- •Оптимальная температура резания

- •Износ и стойкость режущего инструмента

- •Виды износа режущего инструмента

- •Хрупкое разрушение инструмента, пластическое течение и пластическая деформация режущего клина инструмента

- •Развитие очагов износа на контактных площадках режущего инструмента

- •Критерии износа режущего инструмента

- •Поверхности от времени работы инструмента Влияние различных факторов на износ и стойкость режущего инструмента

- •Скорость резания, допускаемая режущими свойствами режущего инструмента

- •Шлифование

- •Связка круга. Связка круга служит для скрепления отдельных абразивных зерен в единое тело и определяет прочность удержания абразивных зерен в шлифовальном круге.

- •Структура круга. Структура круга характеризует процентное содержание в нем абразивных зерен. Различают 12 номеров структур (от номера № 1 до № 12), которые подразделяются на три основные группы.

- •Назначение элементов режима резания

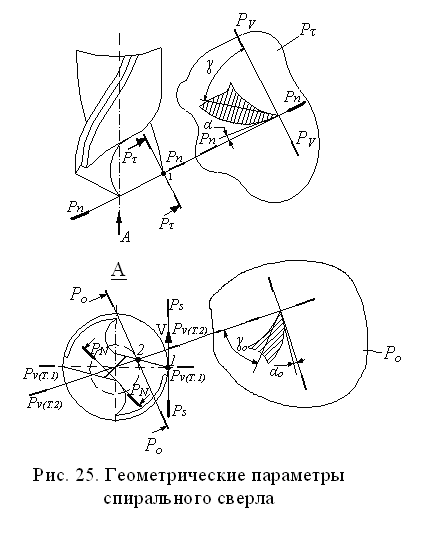

Рассмотрим главные углы сверла

Рис.10 Геометрические параметры сверла

-передний

угол, измеряется в главной секущей

плоскости и является переменной величиной

по длине режущей кромки. Передний угол

– угол, заключенный между касательной

к передней поверхности в рассматриваемой

точке режущей кромки и плоскостью

резания. В отличие от резцов передний

угол на чертежах сверл не проставляют,

так как форму и положение передней

поверхности определяют шаг и угол

наклона винтовой канавки. На рис. 11

показана развертка винтовой линии на

плоскость. Передний угол в плоскости

параллельной оси сверла ох

равен углу наклона в интовой

линии х.

интовой

линии х.

Рис.11 Развёртка винтовой линии

канавки сверла на плоскость

Из рис.11 следует:

![]() ,

,

где Н – шаг винтовой линии. Шаг винтовой линии является величиной постоянной и независящей от диаметра сверла и равен:

.

.

Подставляя величину Н в выражение для определения угла γо получим:

Отсюда следует, что для спиральных сверл с увеличением диаметра (по длине режущей кромки) угол 0 возрастет. Передний угол в главной секущей плоскости определяется как

![]()

и так же будет увеличиваться к периферии сверла.

- главный задний угол измеряется в главной секущей плоскости, но при существующих средствах его измерения и контроля он задается в плоскости параллельной оси сверла. Главный задний угол αо - это угол между касательной к задней поверхности в рассматриваемой точке режущей кромки и касательной к образующей цилиндра, образующегося при вращении данной точки вокруг оси сверла. Для определения главного угла в главной секущей плоскости делают перерасчет по формуле:

![]() .

.

Главный задний угол образуется путем заточки сверла по задней поверхности. Угол специально уменьшают к периферии (путем заточки сверла) для обеспечения равнопрочного режущего клина (=сonst) по всей длине режущей кромки.

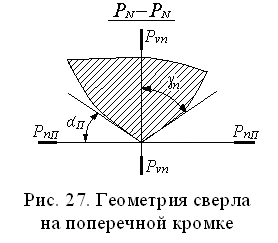

Рассмотрим геометрию резца на поперечной кромке. Для этого рассмотрим поперечную кромку плоскостью PN – PN (рис.12), перпендикулярную к ней.

Как

видно из рис.12 передний угол на поперечной

кромке

![]() является отрицательным, поэтому

поперечная кромка не режет, а сминает

металл.

является отрицательным, поэтому

поперечная кромка не режет, а сминает

металл.

Рис.12 Геометрия сверла

на поперечной кромке

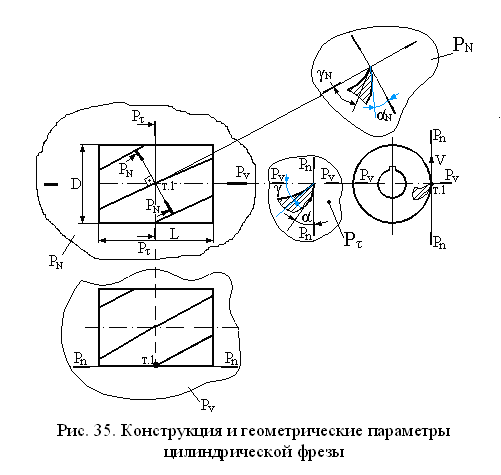

Геометрические параметры и конструкция цилиндрической фрезы представлены на рис.13.

К конструктивным элементам фрезы относятся: длина L и диаметр D фрезы, количество зубьев, форма стружечной канавки.

Геометрические параметры фрезы: угол наклона винтовой канавки , передний угол , главный задний угол .

Рис.13 Конструкция и геометрические параметры

цилиндрической фрезы

Для удобства заточки и контроля переднего угла его лучше задавать в плоскости PN, проходящей перпендикулярно главной режущей кромке фрезы.

N – угол между касательной к передней поверхности и нормалью к плоскости, касательной к цилиндрической поверхности фрезы.

Между

передним углом

![]() ,

главным задним углом

,

главным задним углом

![]() и углами в плоскости РN

и углами в плоскости РN

![]() и

и

![]() имеется следующие соотношения:

имеется следующие соотношения:

![]()

![]() .

.

ИЗМЕНЕНИЕ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ РЕЖУЩЕГО ИНСТРУМЕНТА

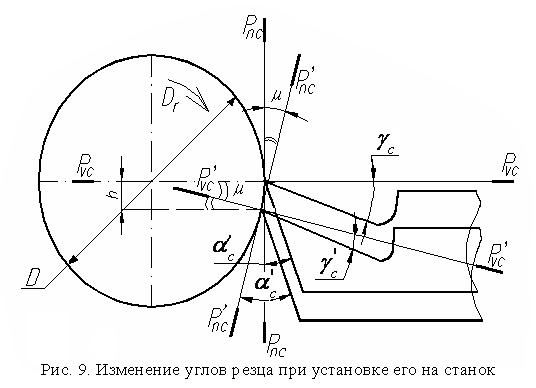

Изменение углов резца в зависимости от положения его вершины относительно оси центров

Как уже было сказано выше, изменение углов резца при установке его на станок рассматривают в статической системе координат.

Рассмотрим

случай, когда вершина резца расположена

ниже оси центров на величину h

(рис.14), а углы l

и j

равны нулю. При расположении вершины

резца по центру заготовки передний и

главный задний углы соответственно

равны

![]() и

и

![]() .

Если вершину резца опустить ниже оси

заготовки на величину h,

то статическая система координат

повернется на угол μ и углы будут

соответственно равны

.

Если вершину резца опустить ниже оси

заготовки на величину h,

то статическая система координат

повернется на угол μ и углы будут

соответственно равны

![]() и

и

![]() .

.

Рис.14 Изменение углов резца при установке его на станок

Из

рисунка видно, что угол

![]() уменьшился, а угол

уменьшился, а угол

![]() увеличился на величину угла μ.

Соответственно углы

и

будут равны:

увеличился на величину угла μ.

Соответственно углы

и

будут равны:

Если

угол

![]() будет отличен от нуля (j¹0),

угол

будет отличен от нуля (j¹0),

угол

![]() можно найти как

можно найти как

![]() Тогда

Тогда

.

.

Если вершина резца будет расположена выше оси центров, знаки в формулах для определения углов и меняются на противоположные.

Кинематическое изменение углов резца