- •Лекции по курсу резание материалов

- •Раздел 1. Инструментальные материалы

- •Раздел 2. Кинематические элементы и характеристики резания

- •Раздел 3. Геометрические параметры инструментов, форма и размеры срезаемого слоя

- •Раздел 4. Стружкообразование при резании материалов

- •Раздел 5. Завивание стружки и стружколомание при точении

- •Раздел 6. Обработка металлов резцами

- •Раздел 7. Силы резания при точении металлов

- •Раздел 8. Теплота и температура в зоне резания

- •Раздел 14. Резьбонарезание

- •Понятия о системе резания как о совокупности одновременно совершаемых взаимосвязанных процессов Структурная схема процесса резания. Классификация методов обработки

- •Углы режущего инструмента.

- •Рассмотрим главные углы сверла

- •Рассмотрим кинематическое изменение углов проходного упорного резца при токарной обработке с продольной подачей ( ) (рис.15).

- •Токарная обработка с поперечной подачей

- •Предпосылки, положенные в основу оптимальной геометрии инструмента

- •Назначение и выбор переднего угла

- •Назначение и выбор заднего угла

- •Выбор угла наклона главной режущей кромки

- •Выбор главного и вспомогательного углов в плане

- •Выбор радиуса при вершине резца

- •Форма передней поверхности

- •Элементы режима резания. Геометрия срезаемого слоя

- •Рассматривают номинальную площадь срезаемого слоя авдк, действительную – аедк и остаточную – аве. Расчет высоты микронеровностей

- •Инструментальные материалы

- •Углеродистые и легированные инструментальные стали

- •Быстрорежущие стали

- •3. Твёрдые сплавы

- •4.Минералокерамика (режущая керамика)

- •5. Сверхтвердые синтетические поликристаллические инструментальные материалы (стм)

- •Физические основы процесса резания

- •Типы стружек, образующиеся при резании пластичных и хрупких материалов

- •Завивание стружки

- •Наростообразование при резании

- •Укорочение стружки. Влияние различных факторов на укорочение стружки. Относительный сдвиг

- •Силы при обработке материалов резанием. Мощность затрачиваемая на процесс резания

- •Контактные процессы на передней поверхности режущего инструмента

- •Качество поверхностного слоя обрабатываемой заготовки

- •Вибрации при обработке материалов резанием

- •Тепловые процессы при обработке материалов резанием Основные источники образования теплоты при резании. Тепловые потоки в зоне резания

- •Количество теплоты, уходящей в стружку, будет равно:

- •Методы экспериментального определения температуры резания

- •Бесконтактный метод

- •Влияние различных факторов на температуру резания

- •Оптимальная температура резания

- •Износ и стойкость режущего инструмента

- •Виды износа режущего инструмента

- •Хрупкое разрушение инструмента, пластическое течение и пластическая деформация режущего клина инструмента

- •Развитие очагов износа на контактных площадках режущего инструмента

- •Критерии износа режущего инструмента

- •Поверхности от времени работы инструмента Влияние различных факторов на износ и стойкость режущего инструмента

- •Скорость резания, допускаемая режущими свойствами режущего инструмента

- •Шлифование

- •Связка круга. Связка круга служит для скрепления отдельных абразивных зерен в единое тело и определяет прочность удержания абразивных зерен в шлифовальном круге.

- •Структура круга. Структура круга характеризует процентное содержание в нем абразивных зерен. Различают 12 номеров структур (от номера № 1 до № 12), которые подразделяются на три основные группы.

- •Назначение элементов режима резания

Контактные процессы на передней поверхности режущего инструмента

Характерными особенностями контакта стружки с передней поверхностью являются:

различная химическая чистота контакта: часть контакта свободна, а другая покрыта окисными и адсорбированными пленками;

неравномерное распределение контактных нагрузок по длине контакта стружки с передней поверхностью;

изменение температуры контакта в широких пределах.

Из-за указанных особенностей скольжение стружки по передней поверхности происходит в различных условиях: начиная от граничного трения без существенных вторичных деформаций прирезцовых слоев стружки и кончая полным схватыванием данных слоев с инструментальным материалом. Исходя из этого, на контактной площадке режущего инструмента по передней поверхности можно выделить следующие участки (рис.46). Участок пластического контакта С1, для которого характерны схватывание контактных

слоев стружки с передней поверхностью и внутреннее трение материала. На данном участке расположен заторможенный слой, в пределах которого стружка движется не по передней поверхности, а по заторможенному слою, и сопротивление, оказываемое движению стружки, определяется сопротивлением сдвигу в контактном слое стружки. Поэтому на данном участке внешнее трение скольжения отсутствует и заменяется внутренним трением между отдельными слоями стружки. Второй участок – это участок упругого контакта С2, на котором стружка контактирует непосредственно с передней поверхностью. Здесь имеет место внешнее трение скольжения и сопротивление движению стружки определяется силой трения между стружкой и передней поверхностью.

Эпюры контактных напряжений на передней поверхности режущего инструмента представлено на рис.47.

Нормальные контактные напряжения N имеют наибольшую величину у вершины режущего клина инструмента, монотонно убывая до нуля в месте отрыва стружки от передней поверхности. Касательные контактные напряжения F на участке пластического контакта имеют постоянную величину, а затем начинают уменьшаться..

Из – за наличия двух участков трения на передней поверхности средний коэффициент трения при резании нельзя отождествлять ни с коэффициентом внутреннего трения при пластическом течении материала, ни с коэффициентом внешнего трения. Процесс трения при резании достаточно хорошо описывается двучленным законом трения, согласно которому трение обусловлено объемным деформированием материала и преодолением межмолекулярных связей. Объемное деформирование связано с внедрением твердых элементов поверхности контактируемого тела в «мягкое» контртело и «пропахиванием» его поверхности. Межмолекулярные связи представляют собой силы сцепления, действующие между атомами материалов контактируемых тел.

Согласно молекулярно – механической теории сила трения выражается зависимостью:

F = Fдеф + F мол = o (N + No),

где Fдеф – механическая составляющая силы трения; F мол – молекулярная составляющая силы трения; N – нормальная сила; Nо – равнодействующая сил молекулярного взаимодействия ; 0 – «истинный» коэффициент трения, зависящий от молекулярно – атомной шероховатости поверхности.

Обозначим 0 N0 = А. Это часть сил трения, вызванная действием сил адгезии между трущимися поверхностями. Тогда сила трения будет равна:

F = o N + А.

Разделив полученное выражение на N , получим:

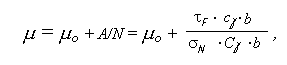

где А = F сγ б, N = N сγ б .

Окончательно имеем:

=

o

+

![]() = o

+ а,

= o

+ а,

где - средний коэффициент трения при резании; o – постоянная деформационная ( механическая ) составляющая коэффициента трения; а – переменная адгезионная (межмолекулярная) составляющая коэффициента трения.

Через свою адгезионную составляющую средний коэффициент трения реагирует на изменение условий резания: толщины срезаемого слоя, скорости резания и переднего угла.

Рассмотрим схему сил, действующих на передней и задней поверхностях режущего инструмента, при свободном резании (рис.48). Присвоим силам, действующим на передней поверхности, индекс «γ», на задней – «α».

Т огда

суммарные силы резания, действующие на

контактных площадках режущего инструмента

будут равны:

огда

суммарные силы резания, действующие на

контактных площадках режущего инструмента

будут равны:

Pz = Pzα + Pzγ ; Py = Pyα + Pyγ.

Д ля

определения сил, действующих на передней

и задней поверхностях

ля

определения сил, действующих на передней

и задней поверхностях

инструмента, существуют различные методы. Рассмотрим метод экстраполяции сил резания на нулевую фаску износа.

Данный метод заключается в определении силы резания при различных величинах фаски износа по задней поверхности инструмента hз и эстраполяции ее на величину фаски, равной нулю (рис.49). Определение сил резания и удельных нагрузок на контактных площадках инструмента (для заданной величины фаски износа) производится в следующей последовательности.

По графику, представленному на рис.30, определяем силы, действующие на задней поверхности Pyα, Pzα (для нашего случая силы определяем при величине фаски износа hз = 0,3 мм, рис.49). Далее находим соответствующие силы на передней поверхности:

Pzγ = Pz-Pzα, Pуγ = Py-Pyα .

Нормальная сила на передней поверхности:

Nγ=R*cos(γ+ω)=Pzγ![]() .

.

Сила трения на передней поверхности:

Fγ=

R*sin(γ+ω)=Pzγ![]() .

.

Коэффициент трения на передней поверхности:

μγ =Fγ/Nγ .

Средняя удельная нормальная нагрузка на передней поверхности:

Средняя удельная касательная нагрузка на передней поверхности:

q Fγ= μγ qNγ.

По аналогии находим силы и удельные нагрузки на задней поверхности: Nα = Pyα; Fα = Pzα; μα = Pzα / Pyα; qNα = Pyα / f3 ;

qFα = Pzα / f3.

( fз – площадь фаски износа на задней поверхности).

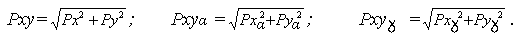

При несвободном резании в полученных зависимостях необходимо силы Py, Py, Py заменить соответственно на силы Pxy, Pxyα и Pxyg .