- •1. Теоретические аспекты инновации и инновационной деятельности

- •1.1. Понятие, сущность и содержание инновационных процессов

- •Идея, концепция

- •1.2. Классификация инноваций и их характеристика

- •Классификация инноваций

- •Классификатор инноваций

- •1.3. Инновационная деятельность предприятия

- •2. Анализ и характеристика предприятия

- •2.1 Общая характеристика предприятия

- •2.2 Анализ состава и структуры имущества предприятия

- •Сравнение баланса предприятия за 2006 и 2007 гг.

- •Оценка имущественного потенциала предприятия

- •Вертикальный анализ баланса предприятия

- •Горизонтальный анализ баланса предприятия

- •Расчет показателей финансовой деятельности

- •Анализ возможности банкротства

- •2.3 Оценка финансовой устойчивости

- •Оценка финансовой устойчивости

- •2.4 Оценка и анализ финансовых результатов

- •Расчет рентабельности

- •3. Разработка и финансирование инновационного

- •3.1. Описание проекта

- •3.2. Исходные данные для проекта

- •3.3. Оценка эффективности проекта

- •Определение трудоемкости пкр

- •Определение трудоемкости

- •Определение количества исполнителей

- •Фонд рабочего времени

- •3.4 Составление прогнозного баланса

- •Прогнозный баланс: актив

3.2. Исходные данные для проекта

В настоящее время реализуется Комплексная программа реконструкции и технического перевооружения объектов транспорта газа, дожимных компрессорных станций и компрессорных станций подземного хранения газа на 2007-2010 годы.

На действующих КС, ДКС, КС ПХГ, не вошедших в план реконструкции, существует стационарная система маслообеспечения ГПА, включающая в себя:

склад ГСМ и оборудование, обвалование склада;

насосная склада ГСМ и оборудование насосной;

маслопроводы от склада ГСМ до насосной склада;

коллектора маслопроводов с системой обогрева от насосной до последнего ГПА КС;

маслопроводы с системой обогрева от коллектора к каждому ГПА;

эстакады на свайных основаниях;

электрооборудование и автоматика.

Как известно, к капитальным затратам на строительно-монтажные работы и оборудование стационарной системы маслоснабжения ГПА, для обеспечения эксплуатационной долговечности трубопроводов и оборудования, добавляются эксплуатационные затраты на ремонтно-техническое обслуживание и капитальный ремонт системы маслоснабжения. При строительстве новых компрессорных станций (КС) применяются газоперекачивающие агрегаты (ГПА) нового поколения, в состав которых входят газотурбинные двигатели (ГТД) и центробежные нагнетатели (ЦБН) с пониженным расходом масла. Для экономия капитальных вложений были разработаны проекты компрессорных станций без стационарного склада масел и цеховых маслопроводов.

Впервые проект компрессорной станции без стационарной системы маслопроводов разработки ОАО «Гипроспецгаз» был реализован в ООО «Лентрансгаз» на КС «Смоленская» магистрального газопровода Ямал-Европа.

Для дозаправки маслобаков двигателя и нагнетателя в проект была заложена маслозаправочная установка (МЗУ), которая ранее не применялась на объектах ОАО «Газпром».

Разработкой конструкторской документации а изготовлением маслозаправочной установки (МЗУ) занималось предприятие ЗАО «Экотоп».

Однако, несмотря на высокую эффективность применений дайной установки, она не решает весь комплекс системы маслоснабжения КС, ДКС, КС ПХГ (так как предназначена только для пополнения безвозвратных потерь масла), а именно при проведении регламентных работ и капитального ремонта ГПА возникает необходимость опрожнения маслобаков (чистого, кондиционного масла). При этом, как правило, слив масла производится в дренажные емкости с последующей его утилизацией. С экономической точки зрения это не целесообразно.

Поэтому для комплексного решения системы маслоснабжения предлагается на реконструируемых объектах включать в проект только маслозаправочную установку с устройством для сбора масла с маслобаков ГПА.

3.3. Оценка эффективности проекта

Расчет стоимости проектно-конструкторской разработки

Разработка новой (модернизированной) продукции в общем случае включает в себя:

- разработку технического задания;

- разработку технической документации;

- изготовление и испытание опытных образцов;

- приемку результатов разработки и утверждение документации для серийного производства продукции (если не предусмотрено опытное применение);

- изготовление и опытное применение опытной партии продукции;

- приемку результатов разработки после опытного применения и утверждение документации для серийного производства продукции.

В рамках данного дипломного проекта будут рассмотрены только первые два пункта.

Основные данные для проведения расчетов и этапы выполнения работ

Основными данными для проведения расчетов являются сроки начала и окончания выполнения работ.

Директивный срок начала выполнения работ - 1 января 2008 года.

Директивный срок окончания выполнения работ - 1 июля 2008 года.

Выполнение работы можно разделить на следующие этапы:

Составление, согласование и утверждение технического задания (ТЗ) на ПКР, оно является основным исходным документом для разработки продукции. ТЗ должно содержать технико-экономические требования к продукции, этапы разработки, перечень разрабатываемых документов, порядок сдачи и приемки результатов разработки.

Сбор, изучение, анализ и обобщение подобранных материалов и научно-технической информации. На данном этапе проводится патентный поиск аналогичных образцов продукции, поиск аналогов.

Разработка основных направлений работ и теоретических вопросов, на данном этапе на основе найденной информации об аналогах, найденных патентах, уточняется ТЗ, корректируется необходимость разработки отдельных пунктов ТЗ.

Проектирование изделия. Имеется ввиду определение основных структурных единиц изделия, их компоновка и основные параметры, проведение проектировочных расчетов.

Эскизная разработка чертежа общего вида и сборочных чертежей.

Выбор металлической конструкции, расчет ее элементов. Проведение проверочных расчетов, оформление технической документации.

Разработка уточненных чертежей общего вида, подетальных и сборочных чертежей.

Составление выводов и предложений по теме.

Определение трудоемкости ПКР

Для определения трудоемкости используем метод расчета по структуре трудоемкости ПКР, т.е. производим подетальный расчет трудоемкости одного из основных этапов разработки, а для всех остальных этапов трудоемкость определяем на основании процентного соотношения с общим объемом ПКР, используя данные о трудоемкости аналогичных разработок, проводившихся ранее.

Р ассчитаем

трудоемкость этапа технического

проектирования по формуле:

ассчитаем

трудоемкость этапа технического

проектирования по формуле:

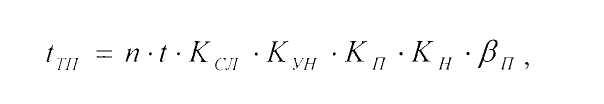

(1), где

п - ожидаемое число чертежей формата А1 n = 10.

t - время на разработку одного чертежа формата А1 t = 50 чел/час .

К сл - коэффициент сложности конструкторских работ К сл =1,2.

К ун - коэффициент снижения трудоемкости в зависимости от унификации предмета разработки К ун =0,9.

К п - коэффициент снижения трудоемкости в зависимости от производительности труда исполнителей К п — 1 .

К н — коэффициент новизны конструкторских работ К н = 1 .

βП - коэффициент перевода чел/час в чел/день βП = 0,125 .

Подставляя численные значения в формулу:

tТП =10*50*1,2*0,9*1*1*0,125 = 67,5 чел /день .

Этап технического проектирования составляет 35% от всего объема ПКР.

Весь цикл ПКР составит:

tПКР

=

![]() *100

= (67,5/35)*100 = 193 чел

/день

*100

= (67,5/35)*100 = 193 чел

/день

Табл. 3.1.