- •Содержание

- •Введение

- •1 Структура организации строительного производства

- •1.1 Определение числа линейных объектов строительных потоков (числа изоляционно-укладочных колонн)

- •1.2 Расчет транспортной схемы строительства магистрального трубопровода

- •2. Погрузочно-разгрузочные и транспортные работы

- •2.1 Расчет такелажной оснастки

- •2.1.1 Расчет траверс

- •Работающих на изгиб ; б - работающих на сжатие.

- •2.1.2 Расчет гибких строп

- •2.2 Расчёт напряженного состояния труб при погрузочно-разгрузочных и транспортных работах.

- •3. Земельные работы

- •3.1Параметры разрабатываемых траншей

- •3.2 Выбор землеройной техники и технологии производства работ

- •3.2.1 Бульдозеры и рыхлители

- •4. Расчет напряженоого состояния трубопровода при изоляционно - укладочных работах

- •4.1 Расчет наряженного состояния трубопровода при совмещенном способе укладки

- •4.2 Расчет напряженного состояния при укладке изолированного трубопровода

- •5. Очистка полости и испытание трубопровода

- •5.1 Промывка трубопроводов

- •5.2 Промывка трубопровода

- •5.3 Определение изменения испытательного давления в зависимости от изменения температуры воды

- •5.4 Расчет продолжительности выполнения работ по очистке полости, испытанию и удалению воды (опиу или опи)

- •Список использованной литературы

5.3 Определение изменения испытательного давления в зависимости от изменения температуры воды

Одной из причин изменения давления при выдержке под испытательной нагрузкой может быть изменение температуры испытательной среды.

Определение изменения давления во время испытаний в трубопроводе, вызванное падением температуры возможно по формуле:

где Vbi – объем воды в испытываемом секторе трубопровода в начале испытаний, м3, равный:

![]()

Vri – объем воздуха в испытываемом секторе трубопровода в начале испытаний, м3, при запуске скребка Vri=0;

р2 – давление в конце испытаний, МПа;

Тi – абсолютная температура в начале, 0С;

![]() - температурные изменения за период

испытаний;

- температурные изменения за период

испытаний;

µ = 0,1 – коэффициент Пуассона;

Dвнi – внутренний диаметр трубы;

Li=12000 м – суммарная длина трубы;

αi=1,25·10-5 К-1 – температурный коэффициент расширения стали трубы;

βi=2,1·10-4 К-1 – температурный коэффициент расширения воды;

δi – толщина стенки стали;

Е=2,1·1011

Па – модуль упругости стали;

Е=2,1·1011

Па – модуль упругости стали;

k=46563·10-14 – индекс сжатия воды.

Задача №20

Определить изменение давления во время испытаний в трубопроводе , вызванное падением температуры.

Исходные данные:

Диаметр трубопровода – Dн=1220 мм;

Толщина стенки трубы – δ=10мм;

Суммарная длина трубы – L=12000м;

Объем воздуха в начале испытания – Vri=0 м3;

Давление в конце испытаний – р2=8,81 МПа;

Абсолютная температура в начале – Т1=228 0С;

Время

повышения давления - ![]() =4К;

=4К;

Внутренний диаметр трубы – Dвн=1200 мм.

Решение:

Объем воды в испытуемом трубопроводе в начале испытания по формуле (5.17):

![]()

Изменение давления по формуле (5.16):

![]()

5.4 Расчет продолжительности выполнения работ по очистке полости, испытанию и удалению воды (опиу или опи)

Расчет продолжительности выполнения простых процессов включает в себя перечень определений.

Определение продолжительности осуществления процесса промывки с пропуском поршней-разделителей по формуле (сут):

![]() =

=![]() ,

(5.18)

,

(5.18)

где Dy - условный диаметр трубопровода, м;

l – протяженность участка, км;

К1 – коэффициент, учитывающий организационно – технические перерывы в работе наполнительных агрегатов или передвижных компрессорных станций, К1=0,6÷0,8;

К2 – коэффициент, учитывающий объем предварительного заполнения трубопровода водой для его промывки, К2=1,15÷1,2;

Qнап – производительность наполнительного агрегата, м3 /ч;

Z1 – число наполнительных агрегатов.

Определение продолжительности продувки воздухом по формуле (сут):

![]() ,

(5.19)

,

(5.19)

где Dрес – диаметр ресивера, м;

lрес – длина ресивера, м;

Ррес – давление в ресивере при продувке, кгс/см2 ;

Qкомп – производительность компрессора, м3/ч;

Z – число ресиверов;

τпроп - продолжительность организации продувки и пропуска очистного поршня, τпроп = 1 сут.

Определение продолжительности выполнения процесса продувки природным газом по формуле (сут):

τпрд.гз

=

τнап.

гз

+ τв.вз

+ τпроп

,

(5.20)

τпрд.гз

=

τнап.

гз

+ τв.вз

+ τпроп

,

(5.20)

где τнап.гз - продолжительность заполнения ресивера природным газом до давления Ррес принимают по скорости подъема давления газа, в зависимости от производительности его источника, но не более 3 кгс/см2/ч (0,3 Мпа/ч); τв.вз - продолжительность вытеснения воздуха газом принимается из расчета средней скорости передвижения газа по трубопроводу, τв.вз = 3 ÷ 5 км/ч;

4. Определение продолжительности процесса гидравлического испытания по формуле (сут):

τи.гидр =τпд.нап + τпд.о + τи.герм + 2∙τсд.вд , (5.21)

где τпд.нап - продолжительность подъема давления в трубопроводе наполнительными агрегатами; принимают

τпд.нап =(0,4÷0,5) ∙ τпр.м, (5.22)

τпд.о – продолжительность подъема давления опрессовочными агрегатами:

τпд.о = (0,2÷0,3) ∙ τпр.м, (5.23)

τи..гидр – продолжительность выдержки трубопровода под испытательным давлением на прочность при гидравлическом испытании, τи..гидр = 1 сут;

τи.герм – продолжительность проверки на герметичность, τи.герм = 1 сут.

Задача №21.

Построить график изменения давления при гидравлическом испытании участка нефтепровода с Dy =1200 мм, протяженностью 30 км, с пропуском поршня – разделителя при рабочем давлении р = 6,4 Мпа.

Решение:

Возможные максимальные потери давления при заполнении участка трубопровода:

- на преодолении максимального перепада высот по трассе -160 м;

- на перемещение поршня – 15 м;

- на преодоление сил трения и перемещение загрязнений при Dy =1200 мм,

Q

= 2000 м3/ч

и L

= 30 км, - 0,111∙30 = 26,7 м.

Q

= 2000 м3/ч

и L

= 30 км, - 0,111∙30 = 26,7 м.

Суммарный потребный напор: Н = 160 + 15+ 26,7 = 201,67 м.

Выбираем оборудование – 4 параллельно включенных наполнительных агрегата ДН – 501, каждый из которых имеет производительность 540 м3/ч и развивает напор 240 м.

Продолжительность процесса промывки с пропуском поршней – разделителей по формуле (3. ) при К1 = 0,6 и К2 = 1,15:

τпр.м

= ![]() 1,265

сут = 30,36 ч.

1,265

сут = 30,36 ч.

Продолжительность подъема давления в трубопроводе наполнительными агрегатами: τпд.нап = (0,4÷0,5) ∙ τпр.м , принимаем

τпд.нап = 0,4 ∙ τпр.м = 0,4 ∙ 30,36 =12 час 10 мин (12,144 ч).

Величина испытательного давления:

- в верхней точке рисп = 1,1 ∙ рраб = 1,1 ∙ 6,4 = 7,04 Мпа;

- в нижней точке рисп = рзав = 7,7 Мпа.

Для опрессовки используем агрегат ЦА – 320 с подачей 18,4 ÷ 82,2 м3/ч и напором 182/40.

Продолжительность подъема давления опрессовочным агрегатом:

τпд.о = (0,2÷0,3) ∙ τпр.м , принимаем τпд.о = 0,2 ∙ τпр.м = 0,2 ∙ 30,26 = 6 ч.

Продолжительность снижения давления с испытательного до рабочего:

τсд.вз = (1÷0,3) сут = 7,2 ч.

Суммарная продолжительность процесса гидравлического испытания:

τи.гидр =τпр.м + τпр.нап + τпд.о + τи.пч + τсд.вз + τи.герм = 30,36 + 12,14 + 6 + 24 + 6 +7,2 +12 = 97,7 ч = 4,07 сут.

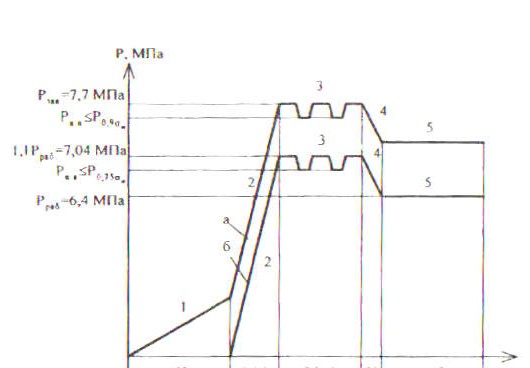

На рис. 3 приведен график изменения давления в трубопроводе при циклическом гидравлическом испытании для рассмотренного примера.

Рис. 3 График изменения давления в трубопроводе при гидравлическом испытании:

1 – заполнение трубопровода водой;

2 – подъем давления до рисп (а-в нижней точке трубопровода рисп = рзав; б-в –в верхней точке трубопровода рисп ≥ 1,1∙ рраб);

3 – циклическое испытание на прочность (время выдержки до первого цикла снижения давления ≥ 6 ч, между циклами – 3 ч);

4 – снижение давления до ргерм = рраб;

5 – проверка на герметичность.