- •Тверской государственный технический университет

- •Лабораторный практикум по сопротивлению материалов

- •170026, Тверь, наб. Афанасия Никитина, 22

- •Оглавление

- •I. Системы силонагружения установок

- •II. Средства измерения, основанные на

- •III. Тензометрические преобразователи

- •IV. Лабораторные работы по испытанию материалов

- •V. Лабораторные работы по исследованию

- •Предисловие

- •I. Системы силонагружения установок для механических испытаний

- •1.1. Классификация систем силонагружения

- •1.2. Машины для статических испытаний

- •1.3. Нагружающие устройства для испытаний на ползучесть

- •1.4. Машины для динамических испытаний

1.2. Машины для статических испытаний

на кратковременную прочность

1.2.1. Машины с механическим приводом

Машины с механическим приводом применяют при испытаниях на кратковременную прочность и малоцикловую усталость. Они обеспечивают возбуждение статических или повторно-статических нагрузок с небольшой частотой. Используемые в таких машинах червячно-винтовые механические преобразователи, привод которых осуществляют от электродвигателя переменного или постоянного тока через систему механических передач, позволяют получать скорости перемещения активного захвата не более 100 мм/мин и проводить испытания только в жестком режиме нагружения. При повторно-статических длительных испытаниях таким скоростям деформирования соответствуют частоты нагружения не более 5 цикл/мин.

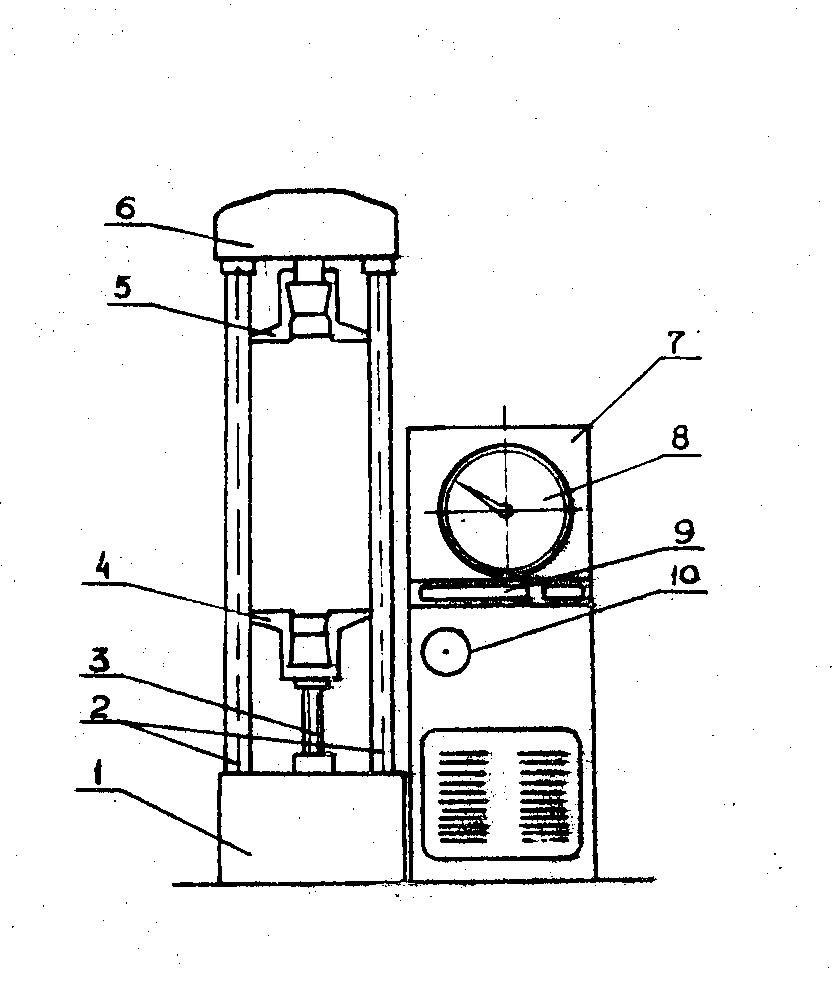

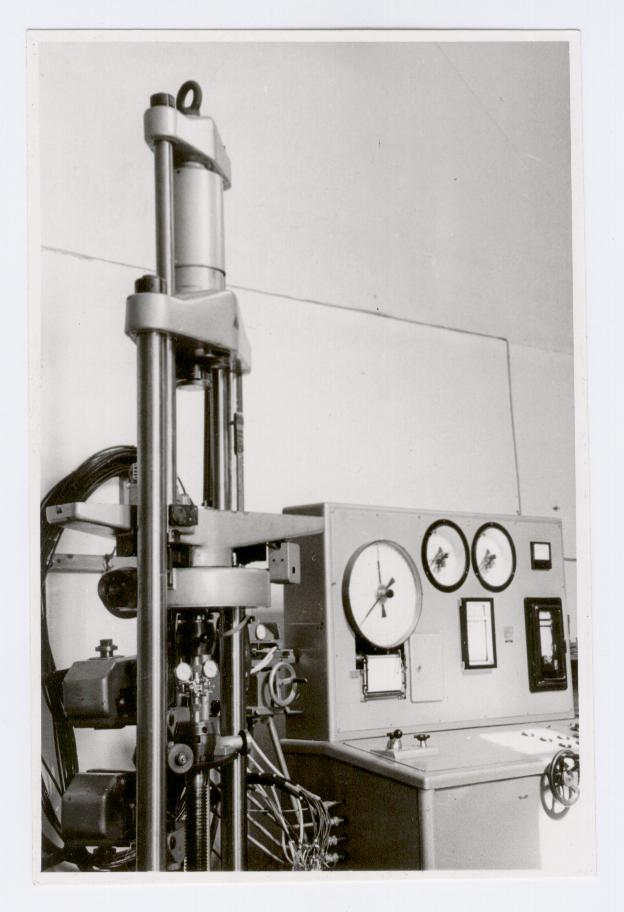

Испытательная машина ZD 10/90 (рис. 1.1) предназначена для проведения испытаний на растяжение, сжатие и изгиб с максимальным усилием до 100 кН и состоит из самой машины и пульта управления.

Рис. 1.1. Схема испытательной машины ZD 10/90

Основные узлы: 1 – основание; 4, 5 – нижняя и верхняя траверса; 6 – поперечная траверса; 7 – пульт управления. Основание 1 выполнено в виде литой конструкции, где установлены колонны 2 и червячный привод. Приводной двигатель расположен на основании пульта управления 7, который через клиноременную передачу передает вращение на вал червячной пары. Червячное колесо надето на гайку ходового винта 3, который соединен через съемный шпиндель с нижней траверсой 4. Направление движения траверсы осуществляется по ходовым каткам. Верхняя траверса 5 закреплена на поперечной траверсе 6 и жестко соединена с датчиком измерения усилия. На верхней и нижней траверсе устанавливаются захваты для испытываемых образцов. На пульте управления 7 размещаются: стрелочный динамометр 8, панель управления, ручной привод 10, регистрирующее устройство 9.

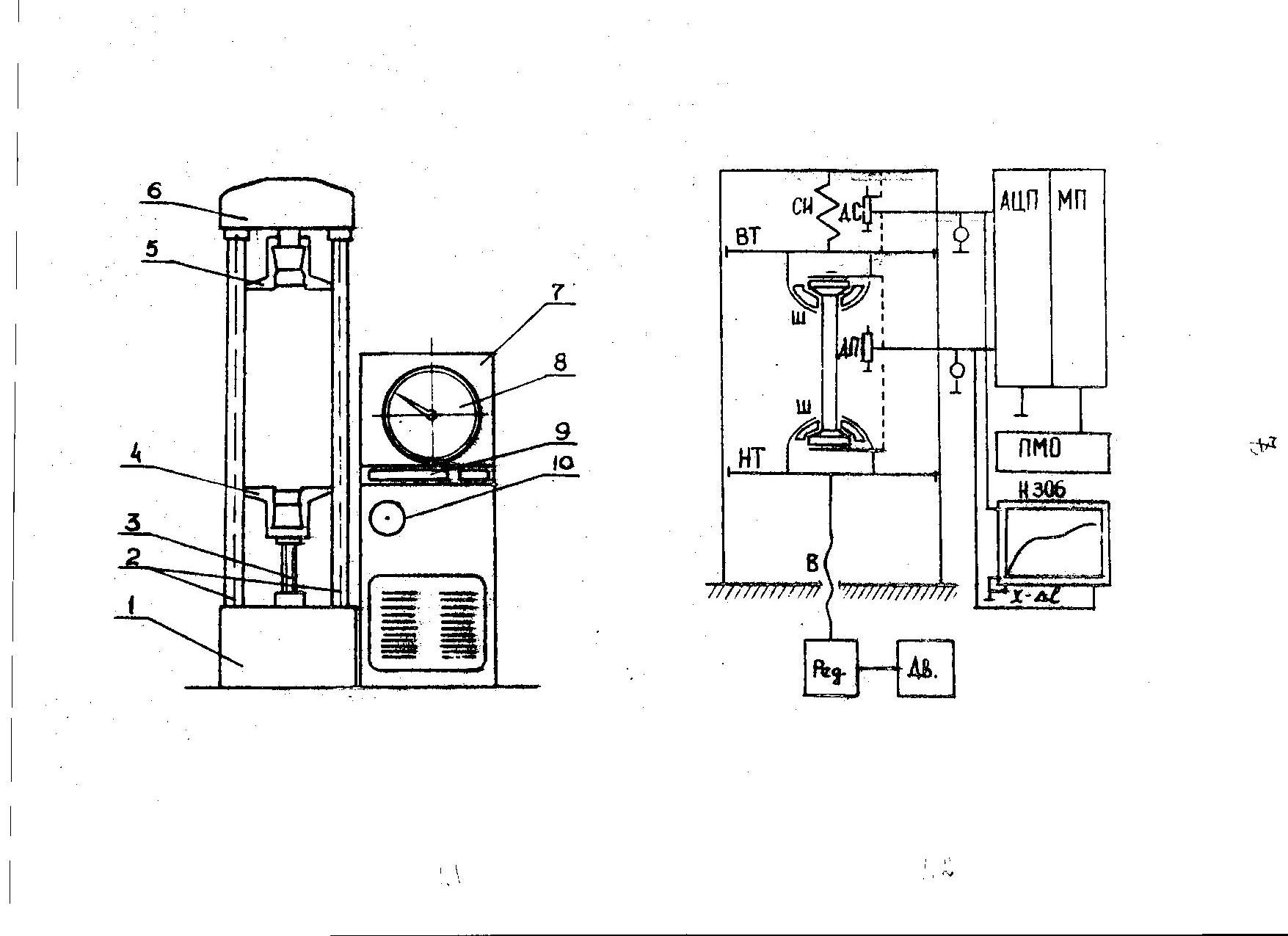

Функциональная схема всей установки представлена на рис. 1.2, где СИ – силоизмеритель, ДС – датчик силы, ВТ – верхняя траверса, ДП – датчик перемещений, НТ – нижняя траверса, В – ходовой винт.

Рис. 1.2. Функциональная схема машины ZD 10/90

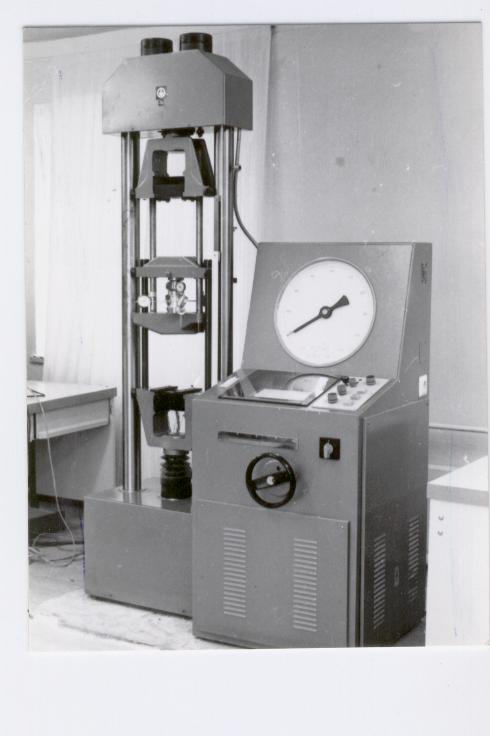

Если силовые элементы машины образуют одну замкнутую цепочку, то машина с такой системой замыкания называется однозонной. Такой и является вышепредставленная испытательная машина ZD 10/90 (рис. 1.3). В двухзонных машинах в системе замыкания могут формироваться две независимые силовые цепочки. Поэтому в рабочем пространстве однозонных машин испытания на растяжение и сжатие проводят в одних и тех же захватах, а в двухзонных каждому виду испытаний соответствует свое рабочее пространство со специальными захватами.

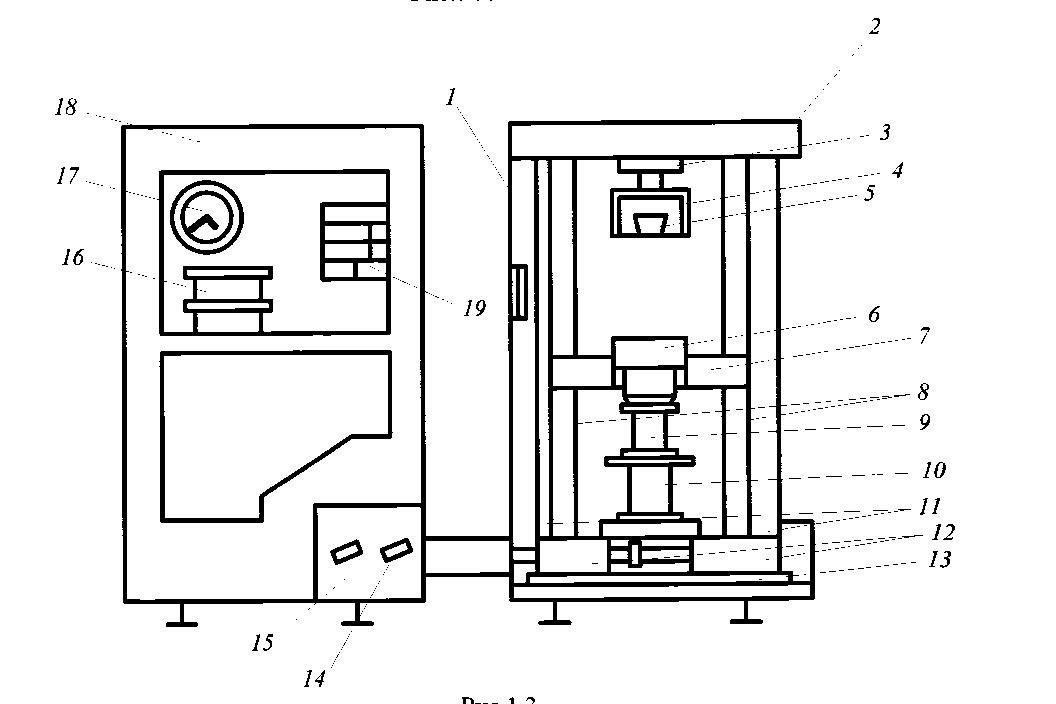

Примером двухзонной машины является испытательная машина

FPZ-100 (рис. 1.4). Регистрирующее устройство машины позволяет вести запись диаграмм: усилие – деформация, усилие – время, деформация – время. Машина состоит из двух главных узлов: нагружающего устройства 1 и шкафа управления 18. Нагружающее устройство состоит из рамы и механического привода. На фундаментной плите 13 установлены два червячных редуктора 12, на которых закреплены колонны 11. В верхней части колонны соединены поперечиной 2. На поперечине установлены измерительные звенья преобразования усилий 3, к которым через подвеску 4 установлено приспособление 5 для верхнего зажима образца (для испытаний на растяжение). Нижнее зажимное приспособление, а также измерительные звенья преобразования усилий 6 при испытаниях на сжатие устанавливаются в направляющую подвижной траверсы 7.

Рис. 1.3. Общий вид машины ZD-10/90

Рис. 1.4. Испытательная машина FPZ-100

Траверса перемещается вверх-вниз по двум ходовым винтам 8, приводимым во вращение от червячных редукторов 12. Вращение червячных колес в редукторе происходит от привода, расположенного в шкафу управления. При испытаниях на сжатие образец 9 устанавливается на колонну 10. Шкаф измерения служит для размещения узлов измерительных устройств, дополнительных устройств, а также привода. Привод состоит из двигателя постоянного тока, тахометра, четырехступенчатой коробки передач 15, которая снаружи обслуживается двумя рычагами 14. В шкафу размещаются приемные устройства для измерения усилия, измерения длины, а также дополнительные устройства для циклического нагружения, для нагружения с постоянной скоростью усилия и деформации. Здесь также установлено устройство, показывающее усилие 17 и пишущее устройство 16. На лицевой стороне размещены панели обслуживания шкафа управления 19.

1.2.2. Машины с гидравлическими преобразователями

Машины с гидравлическими преобразователями, как и машины с механическим приводом, используются при статических испытаниях на кратковременную прочность и повторно-статических испытаниях. Они отличаются весьма широкими техническими возможностями: обеспечивают мягкий и жесткий режимы нагружения, большие скорости и большой диапазон перемещения активного захвата, широкий диапазон предельных нагрузок. Кроме того, с использованием гидравлических преобразователей можно проводить испытания при длительном статическом, циклическом и динамическом (скоростном) нагружении.

В цепи силовозбуждения гидравлических машин обязательны три основных звена: электромеханогидравлическое, в котором электроэнергия питания трансформируется в энергию движения сжатой жидкости; гидравлическое, представляющее собой тракт гидропередачи сжатой жидкости к исполнительному органу; гидромеханическое, в котором энергия сжатой жидкости преобразуется в механическую работу деформирования и разрушения образца, перемещения и упругого деформирования силовых элементов цепи замыкания.

Типичная схема гидравлической машины с силовозбуждением прямого действия показана на рис. 1.5,а. Масло из емкости 1 с помощью насоса 2 с регулируемой подачей нагнетается через регулятор расхода 4 , фильтр 5 и обратный клапан 6 по трубопроводу высокого давления 7 в рабочий цилиндр 8. Перемещение поршня 9 через жесткую раму – реверс 10 – передается подвижному захвату 11 и образцу 12. Гидравлические машины такого типа снабжены цилиндром простого действия с односторонней рабочей полостью. Они могут создавать нагрузку в одном направлении; для получения нагрузки противоположного знака используется реверсор.

а б

Рис. 1.5. Схемы систем нагружения с гидравлическим возбуждением:

а – системы прямого действия; б – системы с ЭГР

Расширение технических возможностей машин для испытаний при статическом нагружении связано с применением в них гидравлических систем силовозбуждения с элекрогидравлическими распределителями (ЭГР), которые позволяют в достаточно широком интервале значений варьировать параметры мягкого и жесткого режимов нагружения и автоматически управлять ходом эксперимента. Схема системы с ЭГР показана на рис. 1.5,б.

Масло под высоким давлением подается насосом 6 с электродвигателем 8 из резервуара 7 через фильтр 4, обратный клапан 3 и ЭГР 9 по трубопроводу 2 в цилиндр 10. Поршень со штоком 11 перемещается и растягивает или сжимает образец 12. В цепи верхнего неподвижного захвата 13 установлен датчик силы 14, сигнал которого подается в блок автоматического управления нагружением 15 и далее в ЭГР по замкнутому контуру. В рассматриваемом случае контролируемым параметром является нагрузка и в процессе испытаний реализуется мягкий режим нагружения. Регулирование управлением в системах силовозбуждения с ЭГР также может выполняться по деформации или перемещению от датчиков, установленных в силовой цепи параллельно образцу (на схеме не показаны), для обеспечения жесткого режима нагружения.

Данная система силонагружения использована в машине ZDMY-30

(рис. 1.6). Управление производительностью насоса и расходом сжатого масла осуществляют вручную или с помощью управляемого двигателя.

Рис. 1.6. Испытательная машина ZDMY-30

1.2.3. Машины с гидромеханическим приводом

Машины этого типа

используют для проведения испытаний

на кратковременную прочность при

статическом нагружении и исследования

прочности и деформативности материалов

и элементов конструкций при

повторно-статическом знакопостоянном

нагружении с низкой частотой.

Гидромеханический привод позволяет

реализовать в процессе испытаний мягкий

и жесткий режимы со скоростями

нагружения 1 – 5·10![]() Н/с и 1·10

– 5 мм/с.

Н/с и 1·10

– 5 мм/с.

Цепь преобразования электрической энергии питания в работу деформирования и разрушения образца состоит из четырех звеньев: электромеханогидравлического преобразователя, гидропередачи, гидромеханического и механического преобразователя, сообщающего перемещение активному захвату образца. Как и в машинах с гидравлическим приводом, в качестве электромеханогидравлических преобразователей в данных машинах применяются гидронасосы, а к звену гидропередачи относятся трубопроводы высокого давления с различной арматурой. Однако в данном случае в качестве гидромеханического преобразователя используется не силовой гидроцилиндр, а гидродвигатель, который преобразует движение сжатой жидкости во вращательное движение, передаваемое к редуктору механического преобразователя.

Система силонагружения с гидромеханическим приводом рассмотренного типа использована в машинах модели 1126, выпускаемых английской фирмой «Инстрон».

1.2.4. Автоматизированный комплекс СН-ЭВМ

Применение автоматизированных установок позволяет наряду с повышением эффективности труда исследователя существенно повысить качество получаемой информации особенно при сложных режимах нагружения. Так, в связи со сложностью воспроизведения при ручном управлении для условий плоского напряженного состояния некоторых режимов испытаний без применения автоматизированных систем практически невозможно исследовать влияние истории нагружения на прочность и пластичность материалов. Только управляемые от ЭВМ установки обеспечивают гарантированное воспроизведение произвольных траекторий деформирования и нагружения.

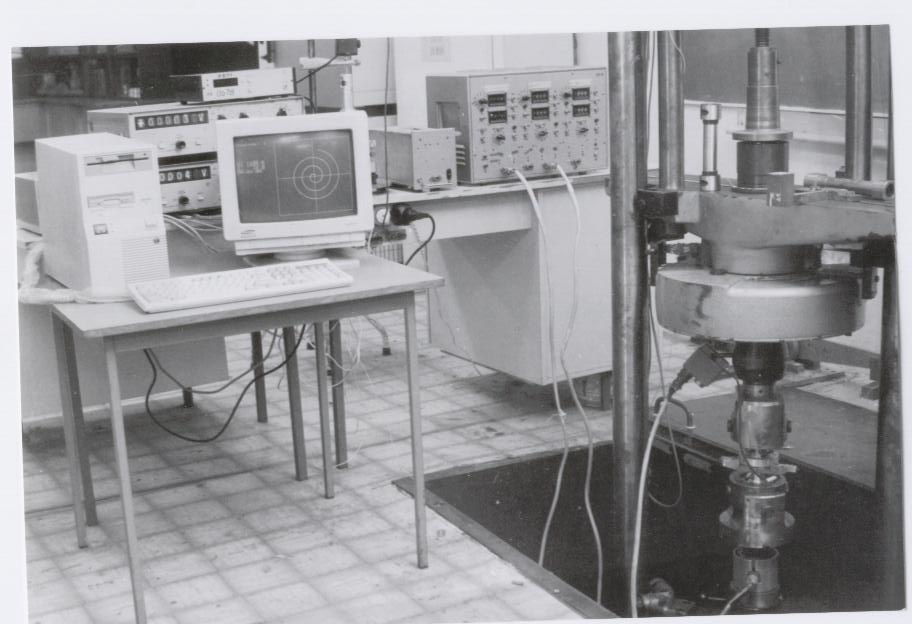

Автоматизированный расчетно-экспериментальный комплекс СН-ЭВМ (рис. 1.7) разработан в лаборатории механических испытаний кафедры сопротивления материалов, теории упругости и пластичности Тверского государственного технического университета.

Рис. 1.7. Автоматизированный расчетно-

экспериментальный комплекс СН-ЭВМ

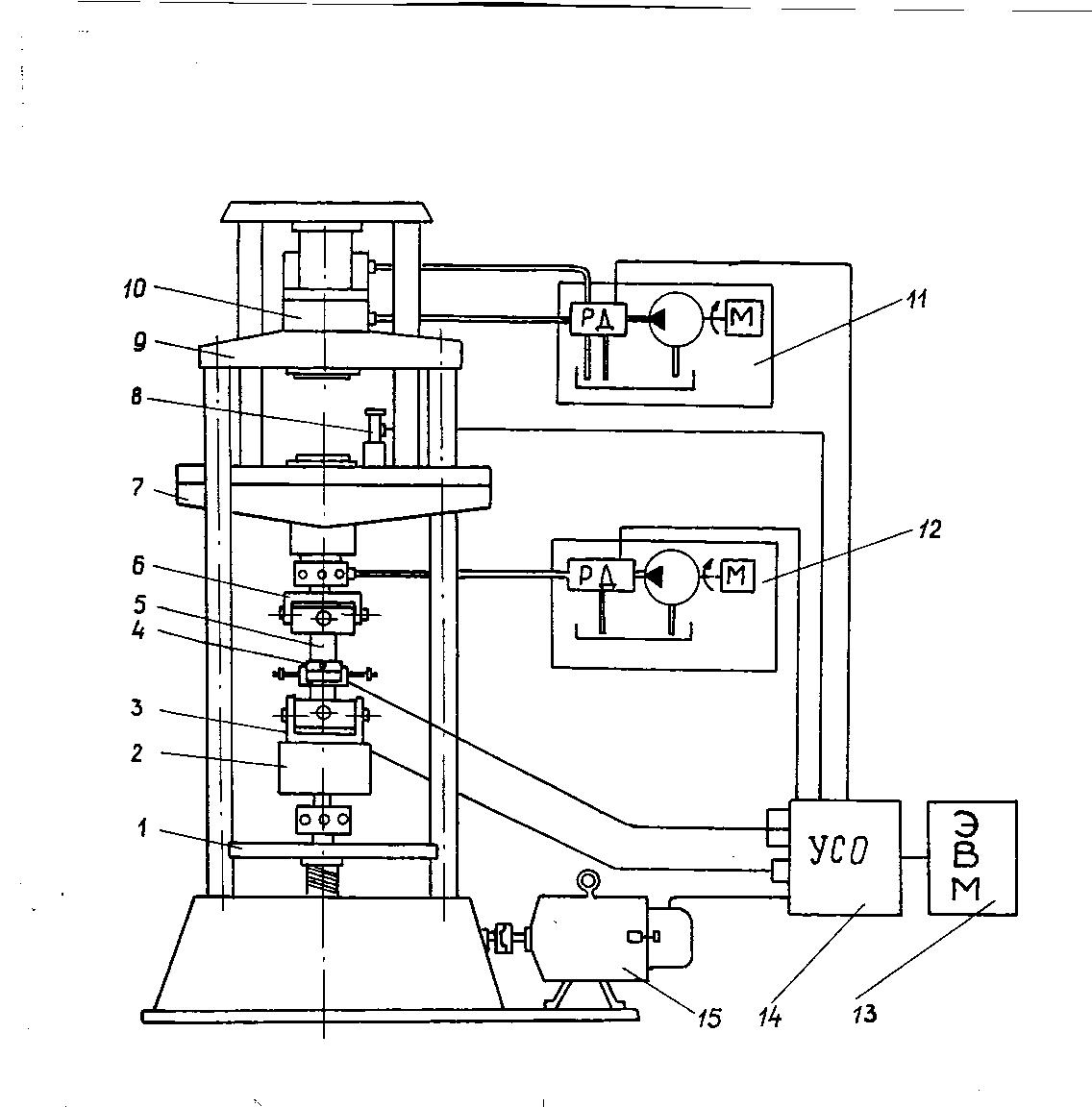

Комплекс состоит из нагружающей установки, реализующей трехпараметрическое воздействие на образец (осевая сила, кручение и внутреннее давление), датчиков усилий и деформаций, управляющей ЭВМ типа IBM PC и устройства связи с объектом (УСО). На рис. 1.8 представлено схематическое изображение экспериментальной установки.

Рис. 1.8. Схема испытательного комплекса

Механическая часть выполнена на базе испытательной машины ZDMY-30 и включает замкнутую силовую раму с размещенными на ней элементами крепления образца и приводами реализуемых усилий. Первоначальный вариант системы осевого нагружения включал гидростанцию 11, соединенную с гидроцилиндром 10 осевого растяжения. При этом в силовой цепи под траверсой 7 можно было создать только усилия растяжения. Для испытания образца на сжатие необходимо было разместить его сверху, между подвижной 7 и неподвижной 9 траверсами машины. Это создало определенные неудобства, т.к. в одном опыте мы не могли реализовать смену знака осевых усилий. Управление давлением масла в цилиндре 10 осуществлялось вручную. В процессе автоматизации установки регулятор давления (РД) гидросистемы 11 был дополнен приводом, управление которым осуществлялось программно с блока задающего параметры нагружения 14.

Аналогично была проведена модернизация гидростанции внутреннего давления 12, подводимого в образец 5. Механическая часть привода кручения была взята за основу. Для улучшения параметров регулирования увеличили редукцию и заменили двигатель привода 8. В машине ZDMY-30 нижняя траверса 1 имела установочное перемещение от привода с асинхронным электродвигателем, управляемым в режиме пуск – стоп вручную. Малая редукция и большие силы трения в паре винт – гайка и гайка – станина не позволяли напрямую использовать эту возможность для создания осевой нагрузки. Вместе с тем реализация кинематического осевого нагружения содержала в себе не только потенциальную возможность реверса знака нормальной силы, но и возможность получения жесткой схемы нагружения. Примененный червячный редуктор позволил увеличить передаточное отношение в 80 раз, упорные подшипники, установленные между гайкой и станиной существенно снизили силы трения на рабочих нагрузках. Вместе с более мощной электрической частью привод позволяет реализовать усилия растяжения – сжатия в образце до 60 кН и требуемый диапазон скоростей деформаций.