- •91. Восстановление гильз цилиндров автотракторных двигателей

- •92. Ремонт коленчатых валов автотракторных двигателей

- •94.Балансировка вращающихся деталей при ремонте машин

- •95. Восстановление деталей электроконтактной приваркой.

- •Вопрос 96

- •Вопрос 97

- •Вопрос 98

- •5.2 Ремонт корпуса и крышки

- •5.3 Ремонт ротора

- •5.4 Ремонт трансформатора

- •5.8 Испытание магнето

- •Вопрос 99

- •6.7.1Проверка напряжения включения и потребляемого тока реле

- •6.7.2 Проверка стартера в режиме холостого хода.

- •6.7.3 Проверка стартера в режиме полного торможения.

- •100.Ремонт, испытание и регулировка прерывателей-распределителей.

- •101. Ремонт и испытание автотракторных генераторов переменного тока.

- •1 Проверка обмотки возбуждения генератора переменного тока

- •2 Проверка начальной частоты вращения генератора переменного тока без нагрузки

- •3 Проверка начальной частоты вращения генератора переменного тока под нагрузкой

- •Вопрос 102

- •Вопрос 103

95. Восстановление деталей электроконтактной приваркой.

Электроконтактная приварка. Для электроконтактной приварки характерны высокая производительность, минимальные потери присадочного материала (до 5 %) и припуск на последующую механическую обработку за счет возможности регулирования толщины наваренного слоя (0,3... 1,5 мм).

Сущность процесса заключается в совместном деформировании навариваемого металла и поверхности основы, нагреваемых электрическим током до пластического состояния.

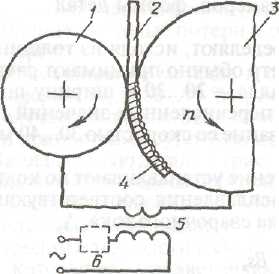

Привариваемая лента 2 прижимается к детали З роликом 1. Между деталью и роликом пропускается электрический ток большой плотности от понижающего трансформатора 5. Амплитуда и продолжительность импульсов тока изменяются регулятором 6.

Достоинство способа — возможность получения наваренных слоев с заданными трибологическими свойствами, что в несколько раз повышает износостойкость деталей, их коррозионную стойкость и другие свойства.

О т

материала ленты зависит твердость

наваренного слоя.

т

материала ленты зависит твердость

наваренного слоя.

Схема электроконтактной приварки:

1 — ролик; 2— привариваемая лента; 3 — деталь; 4— наваренный слой; 5 — трансформатор; 6 — регулятор цикла сварки; р — сила прижатия ролика; я —частота вращения детали

Оборудование для электроконтактной приварки состоит из вращателя и сварочной головки, которая определяется видом производимого процесса. Питание процесса от трансформации при силе тока 10…20 кА.

К недостаткам способа относятся: низкая стойкость роликовых электродов и связанная с этим нестабильность процесса; относительно высокая трудоемкость подготовки деталей к электроконтактной приварке.

Вопрос 96

Плазма представляет собой сильно ионизированный газ, состоящий из молекул атомов, ионов, электронов и световых квантов. В настоящее время данный источник теплоты используется для сварки, резки, термообработки металлов, а также для восстановления изношенных деталей методами напыления и наплавки присадочных материалов /1/.

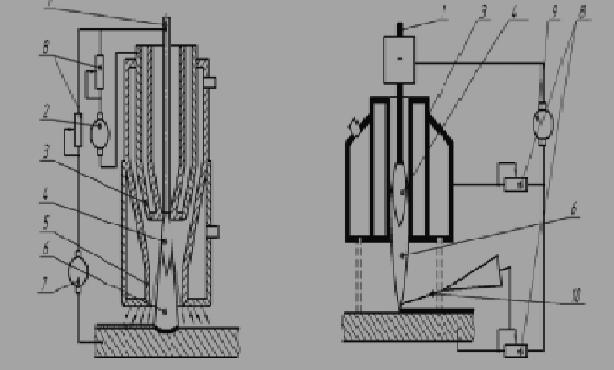

Высокая концентрация тепловой энергии (до 500 кВт/см2) и температура (до 30000 °С) плазменной струи позволяет расплавлять практически любые присадочные материалы и получать покрытия на их основе с высокой твёрдостью и износостойкостью. Различают наплавку с применением порошка (Рисунок 1, а), проволоки (Рисунок 1, б) и их сочетанием.

Рисунок 1 Схемы плазменной наплавки: а – с вдуванием порошка в дугу, б – с применением присадочной проволоки

1 – вольфрамовый электрод; 2 – источник питания дуги косвенного действия; 3 – плазмообразующее сопло; 4 – плазменная струя; 5 – защитное сопло; 6 – сжатая дуга; 7 – источник питания сжатой дуги прямого действия; 8 – балластные реостаты; 9 – источник питания; 10 – токоведущая проволока.

На практике, в основном, применяют первую схему, поскольку она является более универсальной за счет широкого диапазона регулирования теплоты, идущей на нагрев порошка и детали. Наплавка порошковых материалов позволяет получить покрытия высокого качества с толщиной от 0,2 до 5,0 мм при применении колебательного механизма. Способ отличается незначительным тепловым воздействием на деталь, высокой производительностью (5…12 кг/ч), хорошим сцеплением наплавленного слоя с основным металлом. Припуски на последующую механическую обработку составляют от 0,6 мм до 1,0 мм. Недостатками данного способа являются относительно высокая стоимость оборудования и расходных материалов (порошки, газ, вольфрамовый электрод) /2,3/.

Плазменной наплавкой обычно восстанавливаются наружные цилиндрические и плоские поверхности, но могут восстанавливаться и внутренние поверхности.