- •91. Восстановление гильз цилиндров автотракторных двигателей

- •92. Ремонт коленчатых валов автотракторных двигателей

- •94.Балансировка вращающихся деталей при ремонте машин

- •95. Восстановление деталей электроконтактной приваркой.

- •Вопрос 96

- •Вопрос 97

- •Вопрос 98

- •5.2 Ремонт корпуса и крышки

- •5.3 Ремонт ротора

- •5.4 Ремонт трансформатора

- •5.8 Испытание магнето

- •Вопрос 99

- •6.7.1Проверка напряжения включения и потребляемого тока реле

- •6.7.2 Проверка стартера в режиме холостого хода.

- •6.7.3 Проверка стартера в режиме полного торможения.

- •100.Ремонт, испытание и регулировка прерывателей-распределителей.

- •101. Ремонт и испытание автотракторных генераторов переменного тока.

- •1 Проверка обмотки возбуждения генератора переменного тока

- •2 Проверка начальной частоты вращения генератора переменного тока без нагрузки

- •3 Проверка начальной частоты вращения генератора переменного тока под нагрузкой

- •Вопрос 102

- •Вопрос 103

92. Ремонт коленчатых валов автотракторных двигателей

Основными дефектами коленчатых валов, возникающими в результате экс-

плуатации, являются: износ и задиры шатунных и коренных шеек: износ поса-

дочных мест под распределительную шестерню и шкив привода вентилятора:

износ стенок шпоночных канавок, итос поверхностей отверстий под шарико-

подшипник муфты сцепления и поверхности отверстий (гладких и с резьбой) во

фланце под болты крепления маховика: трещины и прогиб вала: грязевые отло-

жения в полостях шатунных шеек

Поверхности шатунных и коренных шеек изнашиваются неравномерно, на

них появляются конусность и овальность. Наибольший износ шатунных шеек

наблюдается на участках поверхностей, обращенных в сторону оси вращения

коленчатого вала.

Основной операцией ремонта коленчатых валов является шлифование ко

репных и шатунных шеек на ремонтные размеры. Обычно для коленчатых валов |

автотракторных двигателей принято ? 4 ремонтных размера шеек (с интерва-

лом 0,25 ... 0,5 мм), на которые имеются соответствующего размера стандарт-

ные ремонтные вкладыши. Шейки коленчатых валов шлифуют на круг лошлифо-

вальных станках типа 3423 или 3420. оснащенных необходимым набором при-

способлений. После шлифования шейки, с ислыо уменьшения шероховатости,

подвергаются полированию или счперфинишированию.

Валы, изношенные более последнего ремонтного размера, восстанавливаются нанесением металла на изношенные поверхности наплавкой, напеканием

порошков, приваркой ленты, напылением и другими методами. Восстановление

размеров шеек под распределительною шестерню и шкивы производится теми

же методами с последующей обработкой на номинальный размер. При износе отверстий во фланце коленчагого вала пол

болты крепления маховика их рассверливаю! на увеличенн!.|П ремонтный размер

по кондуктору или совместно с маховиком и нарезаю) в отверстиях резьбу большего размера Изгиб валов дизельных двигателей величиной не более 0,2 мм и карбюраторных не более 0.1 мм самоустраняется при перешлифовке шеек на

ремонтный размер. При более высоких значениях изгиба производят правку

коленчатого вала под прессом или наклепом щек После восстановления коленчатые валы проверяют на наличие трещин с помощью магнитных или ультразвуковых дефектоскопов и подвергают динамической балансировке на специальных машинах (типа БМ У4)

Допускаемая величина дисбаланса для коленчатых валов тракторных дви-

гателей 100 ... 160 Гсм, двигателей грузовых автомобилей 70 ... 120 Г-см,

легковых автомобилей - 10 ... 50 Гсм. Неуравновешенность устраняют высвер-

ливанием отверстий в противовесах вала.

Дефектация коленчатого вала.

5 1.1 Установить коленчатый вал в призмах на поверочной плите.

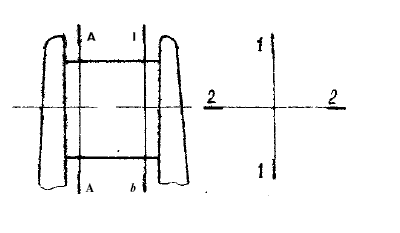

5 1.2 Провести измерение диаметра шеек коленчатого вала, согласно схеме

5.1.3 Измерить радиус кривошипа вала, его изгиб, радиус галтелей и биение

цилиндрических поверхностей.

5.1.4 По результатам дефектации определить степень износа ремонтопри-

годность вала. Установить место максимального износа шеек и опре-

делить ремонтные размеры для перешлифовки коренных и шатунных

шеек коленчатого вала.5.3 Шлифование шеек коленчатого вала.Станок З.А423 для шлифования шеек коленчатых валов5.3.1 Установить коленчатый вал в патронах: фланцем в передней бабке ишейкой под шкив в задней бабке.5.3.2Устанозить индикаторное приспособление и проверить биение шли-фуемой шейки вала, которое должно быть не более 0.05 мм 6es учетаовальности шейки. При большем биении производят выверку (цен-тровку вала при помощи кентросместителей (в вертикальной плоско-сти) и поворотом вала в патронах (в горизонтальной плоскости).

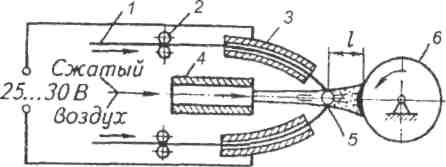

2. Металлизация. Один из распространенных способов получения металлических покрытий поверхностей нанесением на этих поверхностях расплавленного металла. Сущность процесса состоит в следующем: металл, расплавленный электрической дугой (при электродуговой металлизации) или ацетилено-кислородным пламенем (при газовой металлизации), и распыленный струей инертного газа или воздуха под давлением до 0,6МПа, наносится на специально подготовленную поверхность детали. Металлизация позволяет получ*ать слои металла толщиной от 0,1 до 10 и более мм с высокой производительностью процесса. . Одной из причин, тормозящих более широкое применение металлизации в ремонтном производстве, является относительно невысокая адгезионная и когезионная прочность покрытия. Нанесенное покрытие представляет собой пористый, хрупкий слой металла, сравнительно высокой твердости, но низкой механической прочности.

Электродуговая

металлизация. Сущность

процесса заключается

в следующем. Две изолированные друг от

друга проволоки 1 (рис.8.16)

подаются с одинаковой скоростью

специальным механизмом

подачи 2. При выходе из наконечников 3

между проволоками зажигается

электрическая дуга. Газ (воздух),

подаваемый под давлением

по каналу 4 в зону дуги 5, распыляет

расплавленный металл на

частички от 10 до 150 мкм (в зависимости

от давления) и напыляет на

деталь 6.

Скорость полета частиц составляет 120... 300 м/с. Большая скорость полета частиц и незначительное время полета, исчисляемое тысячными долями секунды, обуславливают в момент удара о деталь ее пластическую деформацию, заполнение частицами микронеровностей и пор поверхности детали, сцепление частиц между собой и с поверхностью, в результате чего образуется сплошное покрытие.

Газоплазменная металлизация. По принципу работы разделяют на металлизацию с приминением дутьевого газа и без него. Напыляемые материалы расплавляются пламенем горючего газа (ацетилена, пропан-бутана и др.) и кислорода, а распыление происходит сжатым воздухом или инертным газом. Газопламенная металлизация позволяет получать сравнительно высокое качество покрытия при незначительном выгорании легирующих элементов. Окисление частиц не превышает 3% общего объема нанесенного покрытия. Наиболее перспективно нанесение металли-зационных покрытий с последующим его оплавлением пламенем этой же или другой горелки, при этом значительно повышается качество наносимых покрытий.

Основные недостатки газопламенной металлизации - сравнительно высокая стоимость покрытия и оборудования, включающего в себя источники питания горючими газами, кислородом, сжатым воздухом с устройством для его очистки и газового металлизационного аппарата (металлизатора).