- •1 Термины и сокращения

- •2 Правила оформления задания на вкр и выдача задания

- •3 Календарный график и порядок контроля выполнения вкр

- •4 Состав вкр

- •4.1 Состав текстовой части проектной вкр

- •4.2 Состав графической части проектной вкр

- •4.3 Состав научно-исследовательской вкр

- •4.4 Иллюстрационный материал научно-исследовательской работы

- •5 Содержание разделов вкр

- •5.1 Содержание разделов рпз проектной вкр

- •Пример расчета материального баланса производства изопропилбензола (ипб)

- •Определение объема реакционной зоны алкилатора Пример расчета теплового баланса алкилатора

- •Толщина теплоизоляции аппарата

- •Пример механического расчета алкилатора

- •Пример расчета вспомогательного оборудования Выбор и расчет насоса

- •5.2 Содержание разделов научно-исследовательской вкр

- •5.3 Содержание разделов комбинированной вкр

- •5.4 Содержание элементов графической части проекта

- •6 Оформление вкр

- •7 Оформление формул

- •8 Оформление иллюстраций

- •9 Построение и оформление таблиц

- •10 Оформление приложений

- •11 Оформление списка литературы

- •12 Оформление графической части вкр

- •13 Выполнение спецификаций к чертежам

- •14 Правила оформления компьютерных презентаций

- •15 Порядок защиты вкр

- •Библиографический список

- •Выпускная квалификационная работа

- •Влияние природы растворителя на каталитическое разложение гидропероксидов

- •Отзыв руководителя выпускной квалификационной работы (проекта)

- •Отзыв рецензента о выпускной квалификационной работе (проекте)

- •420015, Казань, к.Маркса,68

Толщина теплоизоляции аппарата

В качестве изоляционного материала используется совелит. Температура наружной поверхности изоляции не должна превышать 400С.

Определим суммарный коэффициент теплоотдачи в окружающую среду лучеиспусканием и конвекцией по уравнению:

q = K*(tвн – t0) ≈ λ/δ*(tвн – t0) ,

Откуда толщина слоя изоляции:

δ = λ/q*(tвн – t0) = 0,098/222*(130 - 20) = 0,049 м ,

где λ = 0,098 Вт/(м*К) – коэффициент теплопроводности совелита.

Пример механического расчета алкилатора

В качестве основного аппарата – алкилатора принят вертикальный цилиндрический полый аппарат со сферическими днищами, выполненный из материала – сталь 3.

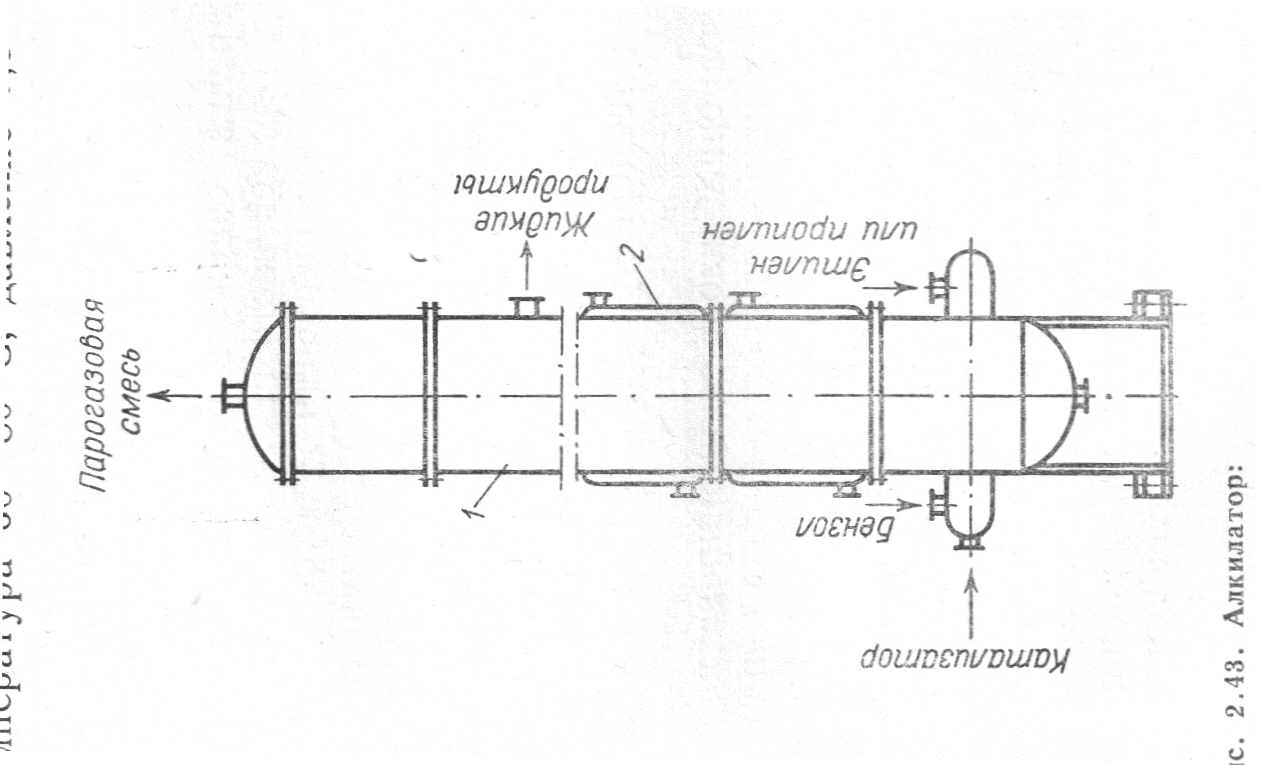

1 – корпус; 2 –рубашка

Рис. 2. Алкилатор

Внутренняя поверхность аппарата футерована графитовой плиткой. Сферические днища крепятся к обечайке при помощи приварных фланцев с уплотнительной поверхностью типа «шип-паз». Процесс протекает при температуре до 130оС и давлении до 0,4 МПа. Реактор заполнен смесью бензола с продуктами реакции и жидким алюминиевым комплексом (ЖАК). Исходное сырье (свежий и возвратный бензол, пропан-пропиленовая фракция, возвратный диизопропилбензол и ЖАК) подают в нижнюю часть алкилатора через распределительный коллектор. Жидкие продукты (алкилат) отводят через один из боковых штуцеров. Парогазовая смесь выводится через штуцер в верхнем днище аппарата.

Расчет толщины обечайки

Расчетное давление в нижней части обечайки с учетом гидростатического давления столба жидкости

![]() Мн/м2

Мн/м2

где

ρс - рабочее избыточное давление среды в Мн/м2;

g – ускорение силы тяжести м/с2;

ρж – плотность жидкости в кг/см3;

Нж – высота столба жидкости в м.

Номинальное

допускаемое напряжение для Ст.3

![]() Мн/м2

Мн/м2

Допускаемое напряжение

![]() Мн/м2

Мн/м2

где

![]() - величина

нормального допускаемого напряжения

в Мн/м2;

- величина

нормального допускаемого напряжения

в Мн/м2;

η – поправочный коэффициент, учитывающий условия работы аппарата.

Определение

отношение определяющих параметров

![]() и

и

![]() с учетом коэффициента

с учетом коэффициента

![]()

![]()

где φш – коэффициент прочности сварных и паяных и паяных соединений;

ρ - давление в нижней части обечайки, Мн/м2.

Номинальная расчетная толщина стенки обечайки для данного отношения определяется

![]() мм

мм

где Dв – внутренний диаметр обечайки, мм.

Выбираем

прибавку на округление толщины стенки

(до ближайшего большего размера по

сортаменту),

![]() мм

мм

Суммарная

прибавка к номинальной расчетной толщине

стенки

![]() мм определяем

мм определяем

![]() мм

мм

где Ск – прибавка на коррозию или другой вид химического воздействия рабочей среды на материал в мм;

Сэ – прибавка на эрозию или другой вид механического воздействия рабочей среды на материал в мм;

Сд – дополнительная прибавка по технологическим, монтажным и другим соображениям в мм;

Со – прибавка на округление размера в мм.

Толщину стенки обечайки с учетом прибавок определяем

![]() мм

мм

Проверяем условие

![]()

Допускаемое давление в обечайке определяется:

![]()

![]()

![]() Мн/м2

Мн/м2

Расчет эллиптического днища (крышки):

Определение

отношение определяющих параметров

![]() и

с учетом коэффициента

и

с учетом коэффициента

![]() :

:

![]()

Номинальную расчетную толщину эллиптического днища для данного отношения определяется:

![]()

![]()

![]() мм

мм

Выбираем

прибавку на округление толщины днища

(до ближайшего большего размера по

сортаменту),

![]() мм

мм

Суммарная

прибавка к номинальной расчетной толщине

днища

![]() определяем:

определяем:

![]()

![]()

![]() мм

мм

Толщину эллиптического днища с учетом прибавок определяем:

![]()

![]()

![]() мм

мм

Проверяем условие:

![]()

Допускаемое давление в днище определяется:

![]()

Мн/м2

Укрепление отверстий

Наиболее допустимый диаметр отверстия в обечайке, не требующего укрепления:

![]() (3.88)

(3.88)

![]()

![]() м

м

Поскольку

внутренний диаметры лаза

З (d1=500

мм) больше

![]() ,

отверстие на обечайке должно быть

укреплено.

,

отверстие на обечайке должно быть

укреплено.

Номинальная

расчетная толщина стенки штуцера, считая

коэффициент прочности продольного

сварного шва в нем

![]() :

:

![]()

![]()

![]()

Длину части штуцера, участвующей в укреплении отверстия определяется:

![]() (3.90)

(3.90)

![]()

![]()

Проверка, достаточна ли укрепление отверстия в обечайке штуцером определяем:

![]()

Левая часть условия:

![]()

Правая часть условия:

![]() 0,000388

≤ 0,000956

0,000388

≤ 0,000956

Поскольку условие соблюдается, укрепление отверстия штуцером обеспечено.

Определение ветрового изгибающего момента.

Материал аппарата ст.3 (Е = 2·105Мн/м2, σид=160 Мн/м2)

Сила тяжести аппарата G = 0,0844Мн

Внутренний диаметр аппарата: Dв = 1,6 м

Толщина стенок корпуса аппарата: s = 10 мм

Внутренний диаметр цилиндрической опоры D = 1,6 м. В опоре имеется лаз d=0,4 м

Материал фундаментных болтов – сталь с σд=230Мн/м2

Отношение высоты аппарата к диаметру

![]()

и поэтому схема аппарата выбирается в виде упруго защемленного стержня.

Определим период собственных колебаний аппарата.

Средний диаметр корпуса аппарата:

![]()

![]()

![]()

Моменты инерций поперечных сечений в корпусе:

![]()

![]()

![]()

Период собственных колебаний определяется:

![]()

где Ei – модуль упругости материала обечайки при расчетной температуре ее в Мн/м2;

J - моменты инерций поперечных сечений в корпусе, м4;

φo - коэффициент прочности сварного шва;

g – 9,81 см/сек ускорение силы тяжести;

G – общий вес аппарата.

![]()

![]()

Нормативный скоростной напор равен q = 0,035·10-2Мн/м2 (0,035тс/м2)

Поправочный коэффициент к нормативному скоростному напору для участков аппарата высотой Н>10 м θ = 1,1.

Расчетный скоростной напор по участкам:

![]()

![]()

![]()

![]()

Коэффициент динамичности для Т = 4,05 сек – ε = 3

Коэффициент пульсации скоростного напора:

для участка 1-2

m1 = m2 = 0,35

Коэффициент увеличения скоростного напора:

![]()

![]()

![]()

Сила ветровой нагрузки, действующая на каждый участок аппарата:

![]()

![]()

![]()

![]()

![]()

![]()

Изгибающий момент от ветровой нагрузки на аппарат относительно его основания определяется:

![]()

![]()

![]()

![]() (3.101)

(3.101)

![]()

![]()

![]()

![]()

Расчет опор аппарата

Принимаем толщину цилиндрической стенки опоры s = 16 мм. Напряжение сжатия в этой стенке с учетом наличия в ней отверстия для лаза d = 0,4 м при максимальной нагрузке от силы тяжести аппарата определяется:

![]()

![]()

![]()

Напряжение на изгиб в той же стенке и при тех же условиях определяется:

![]()

![]()

![]()

Отношение

![]()

Для данного соотношения коэффициенты kc = 0,052 и ku = 0,054

![]()

![]()

![]()

![]()

![]()

![]()

Допускаемое напряжение на сжатие в обечайке опоры определяется:

![]()

![]()

![]()

Допускаемое напряжение на изгиб в обечайке опоры определяется:

![]()

![]()

![]()

Условие устойчивости цилиндрической опоры (при рн=0) проверяется:

![]()

то есть устойчивость обеспечена.

Максимальное напряжение на сжатие в сварном шве, соединяющем цилиндрическую опору с корпусом аппарата, при коэффициенте сварочного шва φш = 0,7 определяется:

![]() 14,522<

160

14,522<

160

Внутренний диаметр опорного кольца определяется:

![]()

![]()

![]()

Наружний диаметр опорного кольца определяется:

![]()

![]()

![]()

Опорную площадь кольца определяется:

![]()

![]()

![]()

Момент сопротивления опорной площади кольца определяется:

![]()

![]()

![]()

Максимальное напряжение сжатия на опорной поверхности кольца определяется:

![]()

![]()

![]()

Номинальная расчетная толщина опорного кольца при l=0,1м определяется:

![]()

![]()

![]()

с учетом прибавок на коррозию принимаем sк=16мм

Напряжение на опорной поверхности кольца определяется:

![]()

![]()

![]()

Т.к. σ≥0, определим коэффициент устойчивости аппарата:

Ку=0,42*(G*D1)/Mв.о.=0,42*0,43*1,832/0,07076=5,948

Т.к. Ку > 1,5 , аппарат устойчив, фундаментные болты ставить не обязательно. На опоре для правильной установки аппарата рекомендуется предусмотреть 4 болта М24.

Диаметр болтовой окружности:

![]()

![]()

![]()

Принимаем Dб = 1,75м = 1750мм

Расчет материальных штуцеров

Д иаметр

штуцера ввода и вывода реагентов

определяется по формуле:

иаметр

штуцера ввода и вывода реагентов

определяется по формуле:

d=1,13*√Vτ/ω ,

где Vτ - объемный расход реагентов;

ω – линейная скорость потока в аппарате.

Диаметр штуцера ввода ППФ:

d 1=

1,13*√6188/(1,925кг/м3*3600с*25м/с)

= 0,2 м

1=

1,13*√6188/(1,925кг/м3*3600с*25м/с)

= 0,2 м

Диаметр штуцера ввода жидкого бензола:

d 2= 1,13*√38027/(860кг/м3*3600с*1м/с) = 0,125 м

Диаметр штуцера вывода алкилата:

d 3= 1,13*√39923/(760кг/м3*3600с*0,3м/с) = 0,249 м~0,3 м

Исходя из выполненного расчета, выбираем стандартный аппарат.

Техническая характеристика алкилатора:

Диаметр стальной обечайки внутренний, мм 1600

Толщина футеровки, мм 20

Толщина стенки обечайки, мм 10

Высота цилиндрической части, мм 10305

Высота общая, мм 12200

Расчетное давление, кгс/см2 4