- •1. Конструкторско – технологический анализ шпангоута №36 2

- •2.4. Расчёт затрат на сборочные работы по укрупненным показателям 14

- •1. Конструкторско – технологический анализ шпангоута №36

- •1.1 Техническое описание конструкции шпангоута №36

- •1.2. Технические условия и требования на изготовление шпангоута №36

- •Оценка технологичности конструкции шпангоута №36

- •Предложения по повышению технологичности конструкции сборочной единицы

- •Разработка директивных технологических материалов на сборку шпангоута №36

- •2.1. Анализ возможных вариантов методов сборки и схем увязки оснастки

- •2.2. Расчет допуска на узел для двух вариантов сборки и увязки

- •2.3. Расчет точности сборки узла в приспособлении без компенсации погрешностей изготовления деталей

- •2.4. Расчёт затрат на сборочные работы по укрупненным показателям

- •2.5. Разработка схемы базирования составных частей

- •3. Рабочая технологическая документация на сборочные работы

- •3.1. Проектирование укрупненного технологического процесса сборки шпангоута №36

- •3.2. Нормирование операций технологического процесса

- •3.3. Уточнение ту на поставку деталей и подсборок и ту на проектирование сборочного приспособления

- •3.4. Разработка циклового графика

- •3.5. Мероприятия по безопасности труда и организации места рабочего

- •4. Способы технологического оснащения сборочных работ

- •4.1.Выбор схемы и компоновки сборочного приспособления

- •4.2. Расчет на прочность, жесткость элементов сборочного приспособления

- •4.3. Ту на монтаж сборочного приспособления

- •4.4. Укрупненный технологический процесс монтажа сборочного приспособления

- •4.5. Планировка рабочего места

- •Библиографический список

2.2. Расчет допуска на узел для двух вариантов сборки и увязки

Точность выполнения объектов сборки характеризуется отклонениями основных размеров от номинальных. Величину отклонений оговаривают в технических условиях и ограничивают допусками.

Определить

возможность применения того или иного

метода сборки узла можно, сравнивая

погрешность сборки с допуском на узел.

В технических условиях (ТУ) на сборку

агрегатов допуски на контур предусмотрены

только для агрегата

.

На контур узлов допуски не приводят,

так как предполагается, что возможно

применение различных методов сборки в

зависимости от условий производства.

Последнее при разработке технологического

процесса требует вычисления допуска

на узел при заданном допуске на агрегат

в определенных условиях производства.

Поэтому величина допуска на узел

.

На контур узлов допуски не приводят,

так как предполагается, что возможно

применение различных методов сборки в

зависимости от условий производства.

Последнее при разработке технологического

процесса требует вычисления допуска

на узел при заданном допуске на агрегат

в определенных условиях производства.

Поэтому величина допуска на узел

определяется по выражению:

определяется по выражению:

где

–

погрешность увязки оснастки для узла

и агрегата, которая определяют по схеме

увязки оснастки на несвязных этапах.

–

погрешность увязки оснастки для узла

и агрегата, которая определяют по схеме

увязки оснастки на несвязных этапах.

Для выбора оптимального метода сборки узла целесообразно провести расчет допуска на узел для вышеперечисленных методов увязки.

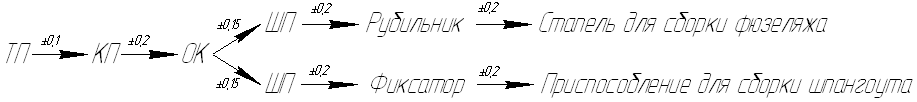

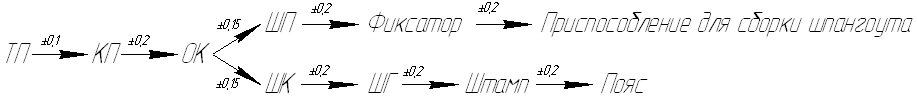

ПШМ соответствует схема увязки, показанная на рисунке 2.1:

Рисунок 2.1. Структурная схема увязки приспособления фюзеляжа и приспособления шпангоута №36 при плазово–шаблонном методе

По

ТУ допуск на фюзеляж

мм. Погрешность увязки приспособлений

фюзеляжа и шпангоута определяется

отклонениями на несвязанных этапах.

мм. Погрешность увязки приспособлений

фюзеляжа и шпангоута определяется

отклонениями на несвязанных этапах.

В соответствии с этим:

(мм);

(мм);

Определим допуск на шпангоут:

(мм).

(мм).

(мм).

(мм).

Программно–инструментальному методу увязки соответствует схема увязки, представленная на рисунке 2.2.

![]()

Рисунок 2.2. Структурная схема увязки приспособления фюзеляжа и приспособления шпангоута №36 при программно–инструментальном методе

Пользуясь выражениями проводим аналогичный расчет, как и при ПШМ.

(мм);

(мм);

(мм).

(мм).

2.3. Расчет точности сборки узла в приспособлении без компенсации погрешностей изготовления деталей

Погрешность сборки узла в приспособлении определяется следующими составляющими:

1) погрешностью

носителя размеров, т.е. приспособления;

носителя размеров, т.е. приспособления;

2) погрешностью

базирования устанавливаемой детали .

.

3) погрешностями

от поводок и смещений, вызванных

образованием соединений, прогибами

приспособления и прочими не зависящими

от метода сборки причинами

.

.

Итак, погрешность сборки

Здесь

составляет около 30% общей погрешности,

т.е.

Поскольку зазор

между ложементом и деталью равен

погрешности увязки приспособления и

детали

,

то при наличии прижима:

,

то при наличии прижима:

При расчете допусков

на сборку без компенсации погрешностей

.

.

Поэтому

.

.

Таким образом, допуск на сборку в приспособлении без компенсации определяется по формуле:

Координатно–шаблонному методу соответствует схема, представленная на рис.2.3.

Рисунок 2.3. Структурная схема увязки приспособления шпангоута №36 и детали при плазово–шаблонном методе

(мм);

(мм);

Определим

по формуле

(мм);

(мм);

Учитывая,

что

,

получим

,

получим

;

;

или

(мм).

(мм).

Программно–шаблонному методу соответствует схема, представленная на рисунке 2.4.

![]()

Рисунок 2.4. Структурная схема увязки приспособления шпангоута №36 и детали при программно–шаблонном методе

Определим по формуле погрешность приспособления:

(мм);

(мм);

Далее

определим

и

и :

:

(мм);

(мм);

(мм).

(мм).

Допуск

на узел ,

следовательно, при осуществлении увязки

оснастки программно-шаблонным методом

сборка в приспособлении без компенсации

погрешности также приемлема.

,

следовательно, при осуществлении увязки

оснастки программно-шаблонным методом

сборка в приспособлении без компенсации

погрешности также приемлема.

По результатам расчетов можно сделать следующие выводы: в случае ПШМ погрешность сборки деталей удовлетворяет допустимое значение, но в случае ПРИМ – погрешность сборки в два раза больше полученного допуска на узел.

Следовательно, выбираю схему сборки и увязки заготовительной и сборочной оснастки на основе ПРИМ, который удовлетворяет по точности (при одной и то же схеме базирования), обеспечивает максимальную механизацию и автоматизацию технологических процессов изготовления оснастки с применением оборудования с числовым программным управлением, что дает возможность параллельно изготовить весь комплект необходимой оснастки и деталей.