- •Технологія приладобудування Методичні вказівки

- •Технологія приладобудування методичні вказівки

- •6.051003 «Приладобудування»,

- •7.090902 «Наукові, аналітичні та екологічні прилади та системи»

- •Технологія приладобудування

- •Методичні вказівки

- •6.051003 «Приладобудування»,

- •7.090902 «Наукові аналітичні та екологічні прилади та системи»

- •03056, Київ, вул. Політехнічна, 14, корп. 15

- •Лабораторна робота 1

- •1.1. Теоретичні положення

- •1.2. Обладнання, оснастка і матеріали

- •1.3. Порядок проведення роботи

- •Контрольні питання

- •Лабораторна робота 2

- •2.1. Теоретичні положення

- •2.2. Обладнання, оснастка і матеріали

- •2.3. Порядок виконання роботи

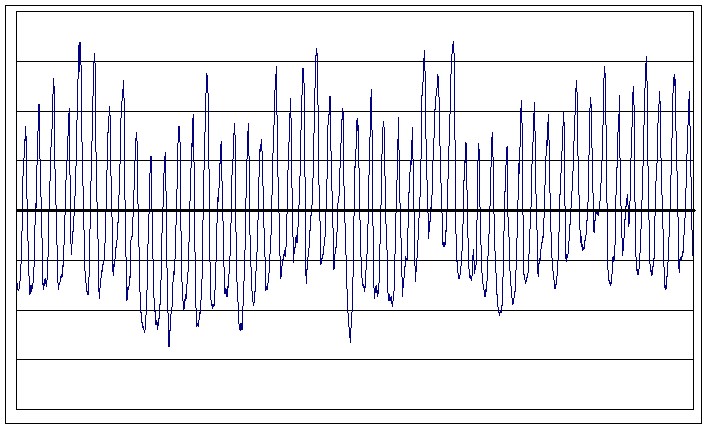

- •Та приклад профілограми (б).

- •3.2. Обладнання та матеріали.

- •3.3. Порядок виконання роботи.

- •Контрольні питання

- •Лабораторна робота 4 Виготовлення зубчатих коліс приладів

- •4.1. Теоретичні відомості

- •Прицип роботи верстата

- •Послідовність налагодження верстата

- •Зміст роботи

- •Послідовність виконання роботи

- •Напівавтомата моделі 5107

- •5.2. Порядок виконання роботи

- •Контрольні питання

- •Література

2.2. Обладнання, оснастка і матеріали

1) Токарний верстат.

2) Прохідні різці.

3) Вимірний інструмент: мікрометри, індикатори.

4) Робочі креслення деталей.

5) Заготовки деталей.

2.3. Порядок виконання роботи

Обробити на токарному верстаті партію деталей. Зробити математичну обробку результатів вимірювання партії із 50 деталей для визначення величини розсіювання і побудувати криву нормального розподілення. Розмір готової деталі – L мм. Деталі повинні бути оброблені при одній настройці (налагодженні ) верстата без зміни і підналагодження інструменту. Результати вимірювань деталей розбити на групи з інтервалом 0.01 мм і звести в таблицю 2.1.

Номер групи |

Інтервали розмірів, мм |

Частота т |

||

1 2 3 |

|

|

||

Таблиця 2.1 |

|

|||

Визначити середнє квадратичне відхилення.

![]() ,

(2.4)

,

(2.4)

де m-частота (береться з таблиці 2.1).

Для спрощення розрахунків скласти таблицю 2.2

Номер групи |

Інтервали розмірів

Li

|

Частота

m |

Lim |

Відхилення від середнього арифметичного розміру

xi=Li-Lср. |

Квадрати відхилень

xi2 |

Добуток величини

mxi2 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

Таблиця 2.2.

Після заповнення графи 4 табл.2.2. визначити середньоарифметичний розмір:

![]() (2.5)

(2.5)

Після розрахунків за графами 5 і 6 отримати графу 7 і просумувати.

Зробити

розрахунок величини

![]() за формулою (2.4) і визначити значення

за формулою (2.4) і визначити значення

![]() .

.

За даними таблиць побудувати криву нормального розподілення, відкладаючи по вісі ординат значення т, а по вісі абсцисс – значення Li . Це буде крива фактичного розподілення.

За формулою (2.3) по вісі абсцисс відкладаємо

значення параметрів Li,

або xi=(Li-Lср.),

а по вісі ординат – значення Y.

Для побудови кривої вистачить п’яти

основних точок. Так, ордината буде

максимальною при xi=Li-Lср.=0.

Підставляємо у рівняння (2.3) замість xi

нуль і знаходимо

![]() .

Ордината для точок перетину буде при

.

Ордината для точок перетину буде при

![]()

![]() .

Підставляємо в рівняння (2.3)

і отримуємо

.

Підставляємо в рівняння (2.3)

і отримуємо

![]() .

Крива простягається в обидва боки в

нескінченність і асимптотично наближається

до вісі абсцисс. Можна прийняти

.

Крива простягається в обидва боки в

нескінченність і асимптотично наближається

до вісі абсцисс. Можна прийняти

![]() при

при

![]() .

.

Для співставлення кривих необхідно їх

привести до одного масштабу. Для цього

необхідно значення y1,

y2,

y3,

i y4

помножити на n i

![]() L;

n – загальна

кількість деталей;

L;

n – загальна

кількість деталей;

![]() - інтервал розмірів (0.01). Добуток розділити

на

- інтервал розмірів (0.01). Добуток розділити

на

![]() .

У відповідності з отриманими даними

побудувати криву нормального розподілення.

.

У відповідності з отриманими даними

побудувати криву нормального розподілення.

Накреслити точкову діаграму (див. рис. 2.1.), для чого після кожної наступної проби (5 деталей) занести результати на графік у вигляді точки. На графіку нанести верхню і нижню межі поля допуска.

На основі побудованих діаграм зробити висновок про якість виготовлення деталей.

Зробити висновок про виконану роботу.

Контрольні питання

Що таке систематичні похибки?

Що таке випадкові похибки?

Як розраховується середній розмір?

Як розраховується середньоквадратичне відхилення?

Що дозволяє дослідити крива розподілення?

ЛАБОРАТОРНА РОБОТА 3

Дослідження впливу режимів різання на шорсткість поверхні

Мета роботи: ознайомитися з методами вимірювання величини шорсткості деталей, вивчити прилади контролю шорсткості поверхні, здійснити дослідження впливу режимів обробки на шорсткість поверхонь сталевих деталей при обробці їх на токарному верстаті.

3.1. Теоретичні положення

Експлуатаційні властивості деталей приладів, а також їх довговічність та антикорозійна стійкість, значно залежать від якості поверхневого шару деталей. Якість поверхні деталі визначається шорсткістю та фізико-механічними властивостями. До фізико-механічних властивостей поверхневого шару відносять мікроструктуру, глибину і ступінь наклепу та залишкові напруження.

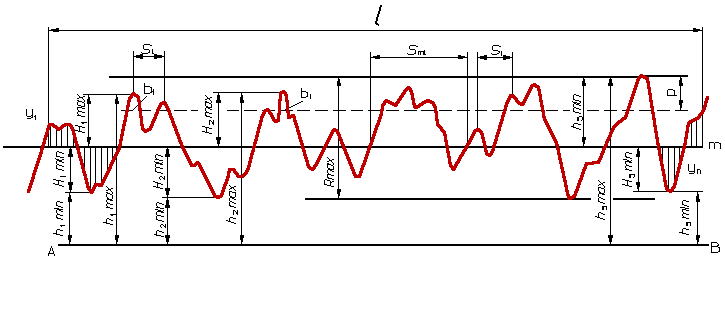

Реальна поверхня, незалежно від методу її обробки, являє собою чергування виступів і западин з різними кроками. Сукупність нерівностей з відносно малими кроками, що утворюють рельєф поверхні, яку розглядають у межах базової довжини, називається шорсткістю поверхні (рис 3.1.).

Шорсткість поверхні в процесі обробки утворюється в результаті дії багатьох факторів. Деякі з них визначають характер розміщення нерівностей та їх форму, інші -розміри.

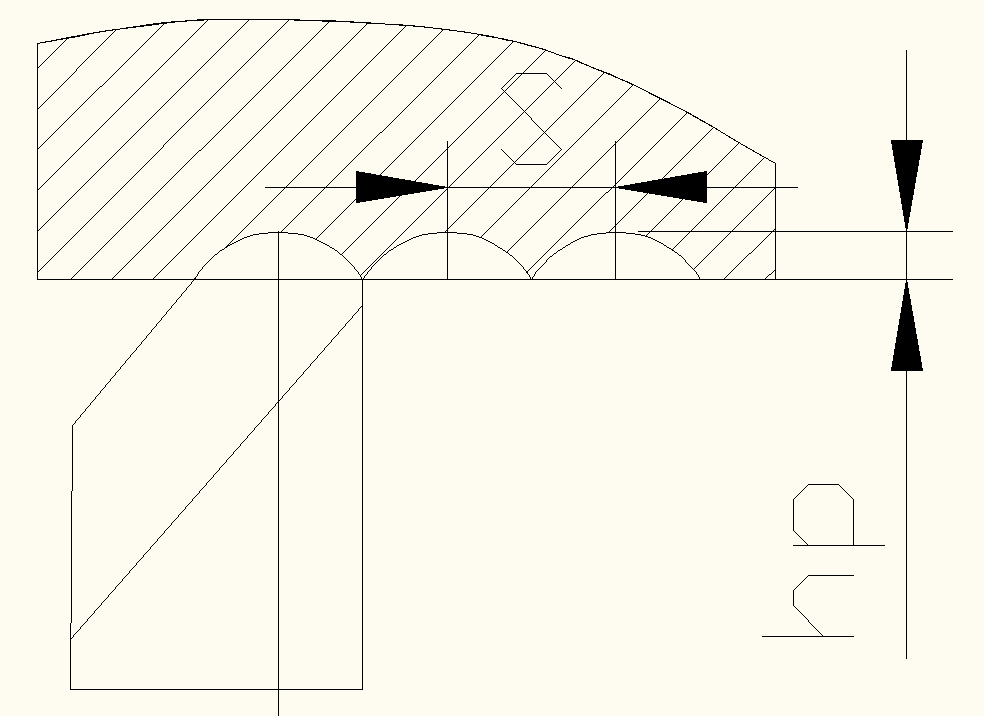

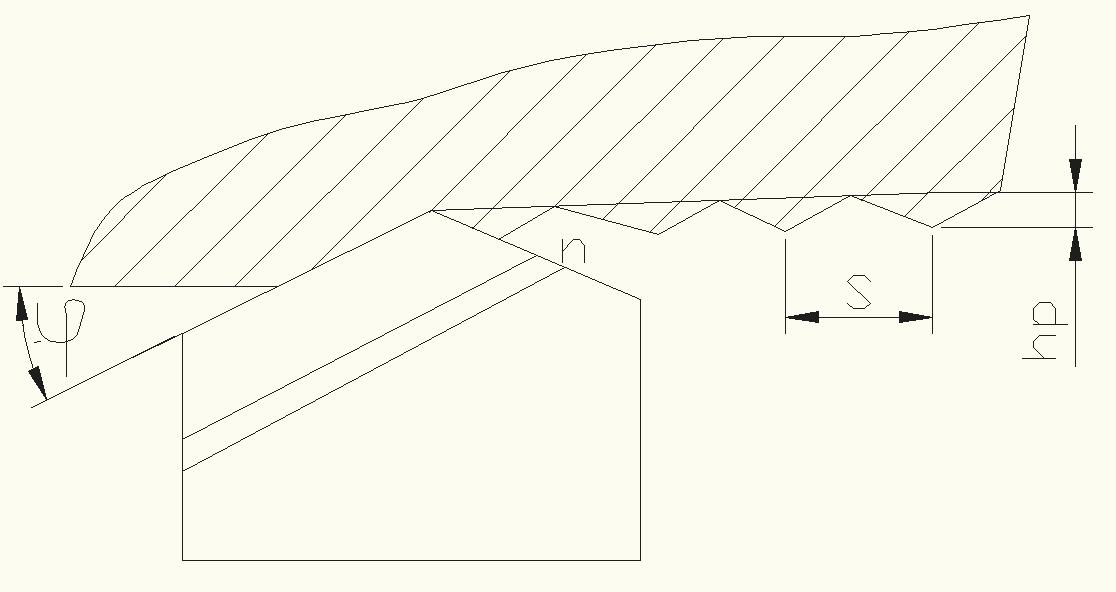

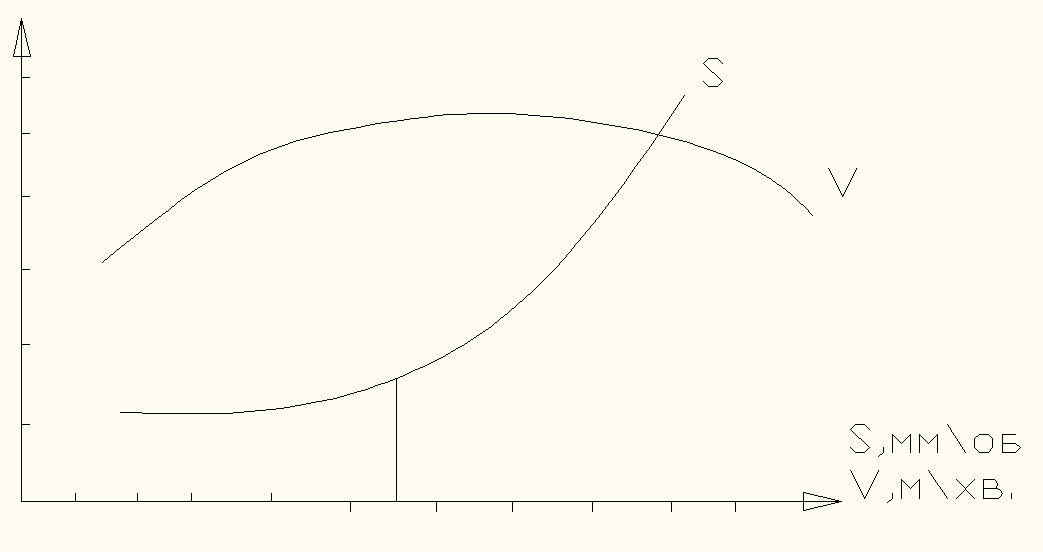

При розрахунку висоти нерівностей не зважають на фактичні явища, що відбуваються в процесі утворення поверхневого шару деталі, а враховують лише швидкість різання V, значення подачі S та геометричні параметри ріжучого інструменті, що приймають участь в утворенні нерівностей (рис.3.2. і 3.3.). На рис 3.4. показано графік залежності висоти нерівностей від швидкості різання V і подачі S.

Рис.3.1.

Реальна поверхня деталі

Рис.3.1.

Реальна поверхня деталі

По відношенню до напряму руху інструмента, прийнято розрізняти декілька видів шорсткості. З них основними є повздовжна і поперечна. Профіль поверхні, виміряний у напрямку подачі, називається поперечною шорсткістю, а у напрямку головного руху - повздовжньою. Поперечна шорсткість зазвичай більше повздовжньої, в цьому випадку при оцінюванні шорсткості обмежуються вимірюванням нерівностей у напрямку подачі. Згідно ГОСТ-2789-73 шорсткість обробленої поверхні визначається шістьма параметрами Ra, Rz, Rmax, Sm, S ,tp.

Середнє арифметичне відхилення профілю Ra являє собою середнє значення відстаней, точок профілю, що вимірюється до його середньої лінії (рис. 3.1.).

При визначенні положень середньої лінії на профілограмі дозволяється використовувати наступну умову: середня лінія повинна мати напрям профілю (що вимірюється) і поділяти його таким чином, щоб в межах базової довжини L суми площ по обидва боки від лінії були б рівні між собою.

Відстані точок профілю від середньої

лінії сумуються без урахування

алгебраїчного знаку:

![]() .

.

Висота нерівностей профілю Rz являє собою середню відстань між п'ятьма найвищими точками виступів і п'ятьма найнижчими точками западин (що знаходяться у межах базової довжини), виміряними від будь-якої лінії, що проведена паралельно середній лінії профілю.

![]()

Значення Ra і Rz ряда різних класів шорсткості поверхні за ГОСТ 2789-73 подані у довідниковій літературі.

Найбільша висота нерівностей Rmax вимірюється між максимальним виступом і максимальною западиною профілю.

Середній крок нерівностей Sm та середній крок нерівностей за вершинами S відповідно:

![]()

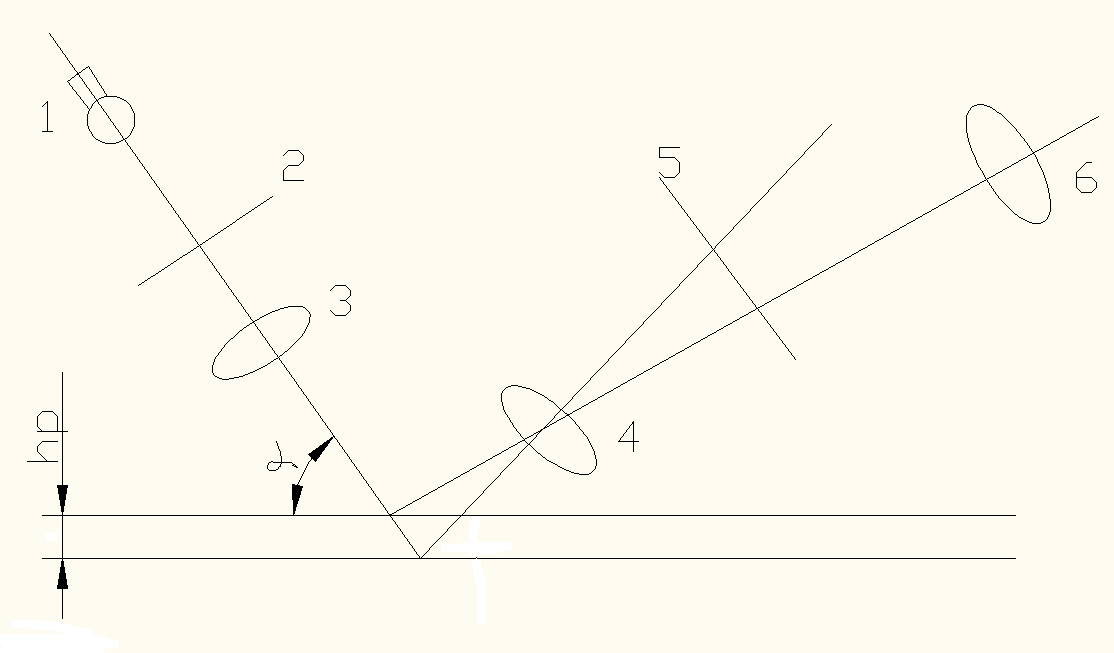

Рис. 3.2. Вплив радіусу r на hp

Відносна опорна довжина профілю tp -відношення опорної довжини

профілю

![]() до

базової довжини L:

до

базової довжини L:

![]() ,

,

![]() .

.

Для вимірювання шорсткості обробленої поверхні застосовується різні прилади, засновані на використанні контактного і безконтактного методів виміру.

Методи вимірювання шорсткості поверхні

Шорсткість обробленої поверхні оцінюється двома методами: якісним (візуальним) і кількісним.

Перший метод оцінки шорсткості полягає в тому, що оброблена поверхня порівнюється з еталоном. Кількісний метод оцінки мікрогеометрії поверхні базується на використанні апаратури, такої як профілометри, профілографи та оптичні прилади. Вимірювання нерівностей на профілометрах і профілографах здійснюється методом торкання поверхонь твердим кінчиком діамантової голки, робота оптичних приладів основана на принципі світлового перерізу.

Рис. 3.3. Вплив геометрії заточки на hp

Подвійний мікроскоп призначений для вимірювання висоти нерівностей поверхні Rz для класів 2-9 шорсткості безконтактним методом.

Вимірювання

висоти нерівностей основане на принципі

світлового перерізу, що полягає в

наступному: світло від лампи 1 (рис.3.5)

за допомогою щілини діафрагми

освітлювального мікроскопу направляється

об'єктивом 3 на ділянку поверхні, що

досліджується під деяким кутом

![]() .

Слід перетину освітленої ділянки з

площиною світлового потоку у вигляді

викривленої лінії проєцюється за

допомогою об'єктива візуального

мікроскопу 4 на сітку окулярного

мікрометра 5. Світловий переріз профілю

спостерігається

через окуляр 6 у збільшеному вигляді з

викривленою висотою мікронерівностей.

Викривлення профілю викликано тим, що

його освітлення здійснюється пучком

променів, направлених під деяким кутом

α,

масштаб збільшення залежить від системних

об'єктів.

.

Слід перетину освітленої ділянки з

площиною світлового потоку у вигляді

викривленої лінії проєцюється за

допомогою об'єктива візуального

мікроскопу 4 на сітку окулярного

мікрометра 5. Світловий переріз профілю

спостерігається

через окуляр 6 у збільшеному вигляді з

викривленою висотою мікронерівностей.

Викривлення профілю викликано тим, що

його освітлення здійснюється пучком

променів, направлених під деяким кутом

α,

масштаб збільшення залежить від системних

об'єктів.

Рис. 3.4. Графіки Ra=f(S) та Rz=f(V)

Рис.3.5. Схема роботи подвійного мікроскопу

В даній роботі використовується профілограф (рис. 3.6, а), що призначений для вимірювання різних параметрів шорсткості та побудови профілограм (рис. 3.6, б). В комплект пристосувань входять стійка, призма зі столиком та ключі.

а.

б.

Рис. 3.6. Загальний вид профілографа (а)