- •Технологія приладобудування Методичні вказівки

- •Технологія приладобудування методичні вказівки

- •6.051003 «Приладобудування»,

- •7.090902 «Наукові, аналітичні та екологічні прилади та системи»

- •Технологія приладобудування

- •Методичні вказівки

- •6.051003 «Приладобудування»,

- •7.090902 «Наукові аналітичні та екологічні прилади та системи»

- •03056, Київ, вул. Політехнічна, 14, корп. 15

- •Лабораторна робота 1

- •1.1. Теоретичні положення

- •1.2. Обладнання, оснастка і матеріали

- •1.3. Порядок проведення роботи

- •Контрольні питання

- •Лабораторна робота 2

- •2.1. Теоретичні положення

- •2.2. Обладнання, оснастка і матеріали

- •2.3. Порядок виконання роботи

- •Та приклад профілограми (б).

- •3.2. Обладнання та матеріали.

- •3.3. Порядок виконання роботи.

- •Контрольні питання

- •Лабораторна робота 4 Виготовлення зубчатих коліс приладів

- •4.1. Теоретичні відомості

- •Прицип роботи верстата

- •Послідовність налагодження верстата

- •Зміст роботи

- •Послідовність виконання роботи

- •Напівавтомата моделі 5107

- •5.2. Порядок виконання роботи

- •Контрольні питання

- •Література

2.1. Теоретичні положення

При аналізі точності технологічного процесу механічної обробки всі похибки підрозділяють на дві групи: систематичні і випадкові.

Систематичні похибки мають як постійний, так і змінний характер, але підпорядковуються певній закономірності і додаються алгебраїчно, тобто з урахуванням їх знаків. До них відносяться похибки, що виникають в результаті неточності верстата, інструмента, пристосувань, деформацій технологічної системи та ін.

Випадкові похибки викликаються випадковими причинами або діями цілого ряду факторів, вплив яких на процес має випадковий характер.

Для виявлення закономірності похибок, що виникають при обробці заготівок, використовують метод математичної статастики. Замірявши всі деталі партії, їх розбивають на групи з однаковими розмірами і відхиленням. Результати вимірювань наносять на графік (рис. 2.1.), для чого на вісі обертання ординат відкладають число деталей з однаковими розмірами, а по вісі абсцисс – їх розміри чи відхилення. Після з’єднання точок отримують ламану лінію, яка за великої кількості вимірювань наближується до кривої, яку називають кривою розподілення. Різницю між найбільшим і найменьшим розмірами, отриманими при вимірюванні, визначає величину розсіювання розмірів, яка не повинна бути більше допуска на обробку.

|

. . . . |

|

. . . . . |

|

. . . . . . |

|

. . |

|

|

1 2 3 4 5 6 7 8 9 N проб

Рис. 2.1. Точкова діаграма

Аналіз кривих розподілення, побудованих на основі спостережень за технологічним процесом, дозволяє визначити вплив систематичних і випадкових похибок на виконання процесу обробки, а за формою кривої розподілення встановити точність обробки.

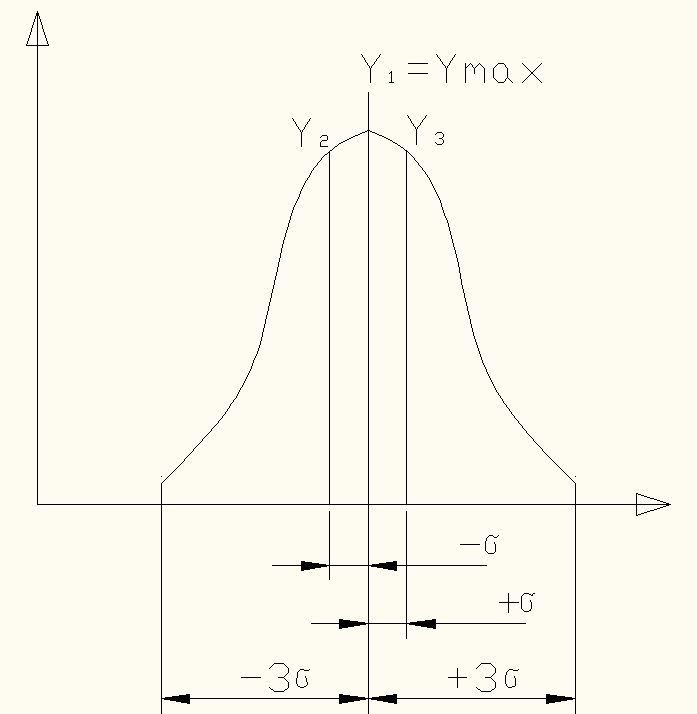

Випадкові похибки у розмірах партій деталей, що обробляються, підкоряються закону нормального розподілення. Основними характеристиками розподілення випадкових похибок є середній розмір і середнє квадратичне відхилення.

Середній розмір вираховується по формулі:

![]() , (2.1)

, (2.1)

де: L1, L2, L3, …Ln – розміри окремих деталей; n – загальна кількість деталей у партії.

Середнє квадратичне відхилення вираховується по формулі:

![]() .

(2.2)

.

(2.2)

Дослідні криві можна замінити математичними кривими, що характеризують певні закони розподілення випадкових похибок. Так, рівняння кривої нормального розподілення має вигляд:

,

(2.3)

,

(2.3)

де х=Li-Lср. (Li – дійсні розміри).

Рис. 2.2. Крива розподілення

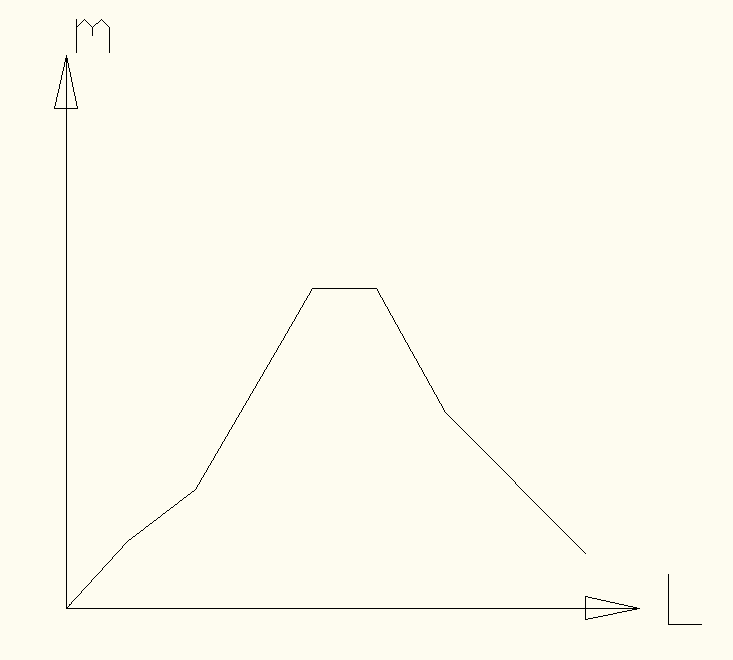

Метод побудови кривих розподілення (рис. 2.2. та 2.3.) дозволяю здійснити дослідження точності обробки закінченого етапу технологічного процесу, але при цьому не можуть бути враховані послідовність обробки і коли виникла похибка.

Статистичний метод дослідження точності обробки з побудовою точкових діаграм дозволяє глибше дослідити технологічний процес. При цьому з’являється можливість розділення впливу випадкових і систематичних похибок.

Стан технологічного процесу і однорідність якості деталей можна визначити за характером розподілення на графіку нанесених точок, що відповідають дійсним розмірам, виміряних на кількох деталях підряд. Кілька деталей, взятих для вимірювання одразу після обробки, називають пробою.

Результати вимірювання по кожному зразку даної проби відмічають на графіку окремою точкою, поставленою проти ділення шкали, якому відповідає вимірений на деталі розмір.

Рис. 2.3. Крива прктичного розподілу