- •1 Кинематический и силовой расчет привода

- •1.1 Анализ кинематической схемы привода и его передаточного механизма.

- •1.2 Выбор стандартного асинхронного электродвигателя

- •1.3 Разбивка общего передаточного отношения передаточного механизма привода по его ступеням

- •1.4 Номинальные частоты вращения валов привода

- •2.2 Расчет допускаемых напряжений для зубчатой пары при термической обработке улучшение

- •3 Проектный расчет червячной передачи с цилиндрическим червяком

- •3.1 Исходные данные

- •3.2 Выбор материалов червячной пары

- •3.3 Для материала червячного колеса определяем допускаемые напряжения [1, с. 214, табл. 7.3]

- •3.4 Проектный расчет червячной передачи

- •4 Проектный расчет тихоходной цилиндрической косозубой передачи

- •4.1 Исходные данные

- •4.2 Проектный расчет передачи

- •5 Проектный расчет валов и эскизная компановка редуктора

- •5.1 Определяем диаметры выходных участков валов

- •5.1.1 Назначаем диаметр выходного участка 1-го вала:

- •5.2 Назначаем отдельные диаметры отдельных участков валов

- •5.4 Конструктивные размеры колес

- •5.5 Выбор типоразмеров подшипников и схем установки валов на опоры.

- •5.6 Смазка подшипников и зацеплений

- •5.7 Конструктивные соотношения элементов корпуса

- •6 Расчетные схемы нагружения валов редуктора, определение реакций в опорах, построение эпюр изгибающих и крутящих моментов.

- •6.4 Расчетная схема нагружения вала №1 редуктора, определение реакций в опорах, построение эпюр изгибающих и крутящих моментов

- •6.5 Расчетная схема нагружения вала №2 редуктора, определение реакций в опорах, построение эпюр изгибающих и крутящих моментов

- •6.5 Расчетная схема нагружения вала №3 редуктора, определение реакций в опорах, построение эпюр изгибающих и крутящих моментов

- •7 Проверочный расчет подшипников качения по динамической грузоподъемности

- •7.1 Расчет подшипников качения на ведущем валу

- •7.1.1 Исходные данные.

- •7.2 Расчет подшипников качения на промежуточном валу

- •7.2.1 Исходные данные.

- •7.3 Расчет подшипников качения на выходном валу

- •7.3.1 Исходные данные.

- •8 Проверочный расчет выходного вала редуктора на усталостную прочность в опасном сечении

- •8.1 Выбор опасного сечения

- •9 Проверочный расчет промежуточного вала редуктора на статическую прочность в опасном сечении при действии пиковой нагрузки

- •9.1 Выбор опасного сечения

- •9.2 Расчет коэффициента запаса прочности по пределу текучести

- •10 Проверочный расчет шпоночных соединений

- •10.1 Расчет шпонок на смятие на промежуточном валу

- •10.2 Расчет шпонок на смятие на выходном валу

- •11 Обоснование посадок в основных сопряжениях в редукторе

- •11.1 Выбор посадок подшипников качения

- •11.2 Выбор посадок зубчатых колес

- •12 Выбор сорта масла и определение его количества

- •13 Техника безопасности

- •14 Перечень использованных стандартов

- •14 Список литературы

5 Проектный расчет валов и эскизная компановка редуктора

5.1 Определяем диаметры выходных участков валов

5.1.1 Назначаем диаметр выходного участка 1-го вала:

, (5.1)

, (5.1)

мм.

мм.

Исходя из конструктивных соображений принимаем d1 = 16 мм.

5.1.2 Определяем наименьшие диаметры валов 2 и 3.

![]() , (5.2)

где

[τ]

= 20 МПа – допускаемое контактное

напряжение.

, (5.2)

где

[τ]

= 20 МПа – допускаемое контактное

напряжение.

мм.

мм.

Принимаем d2 = 40 мм.

мм.

мм.

Принимаем d3 = 55 мм.

5.2 Назначаем отдельные диаметры отдельных участков валов

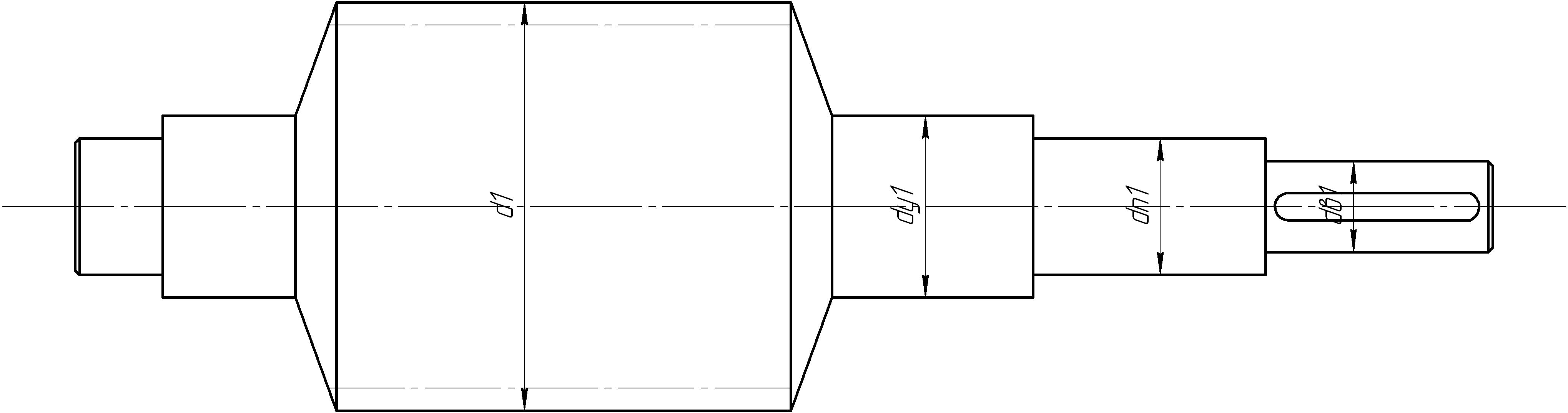

5.2.1 Вал №1 – червячный вал.

dу1 = 30 мм, dП1 = 25 мм, dВ1 = 16 мм, d1 = 49 мм.

Рисунок 5.1 – Червячный вал.

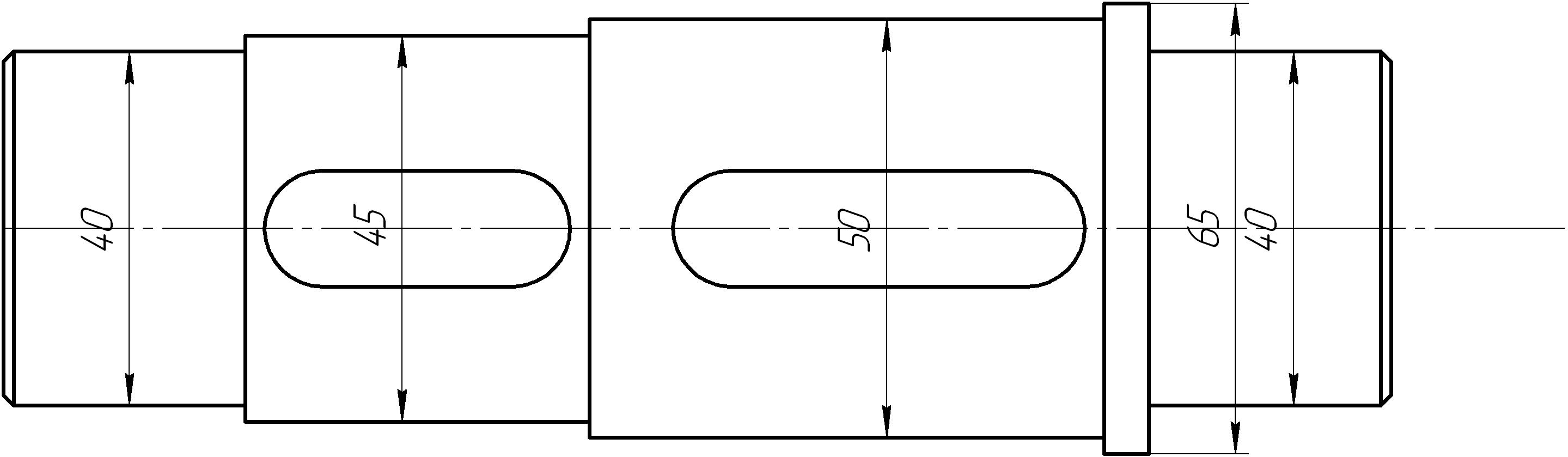

5.2.2 Вал №2 – промежуточный вал.

dп2 = 40 мм, dк2 = 45 мм, dч2 = 50 мм. dу2 = 65мм

Рисунок 5.2 – Выходной вал.

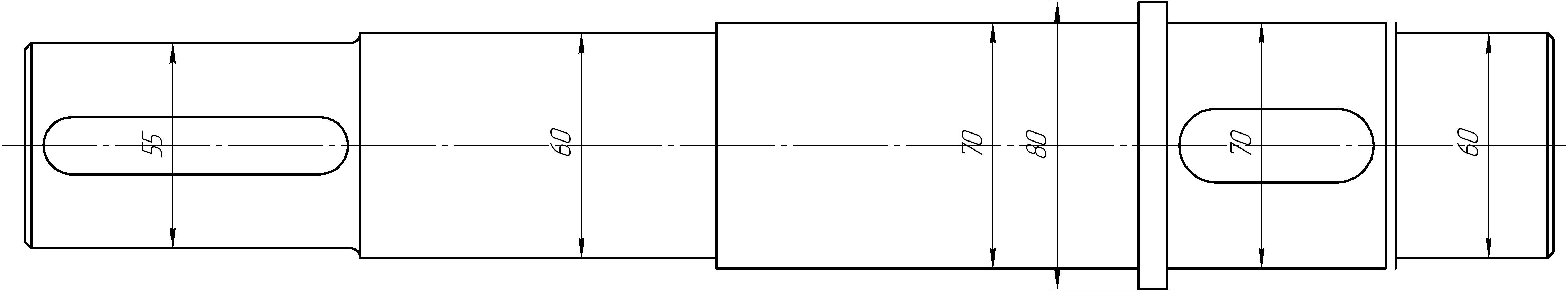

5.2.3 Вал №3 – выходной вал.

dп3 = 60 мм, dк3 = 70 мм, dу3 = 80 мм. dВ3 = 55 мм

Рисунок 5.3 – Выходной вал.

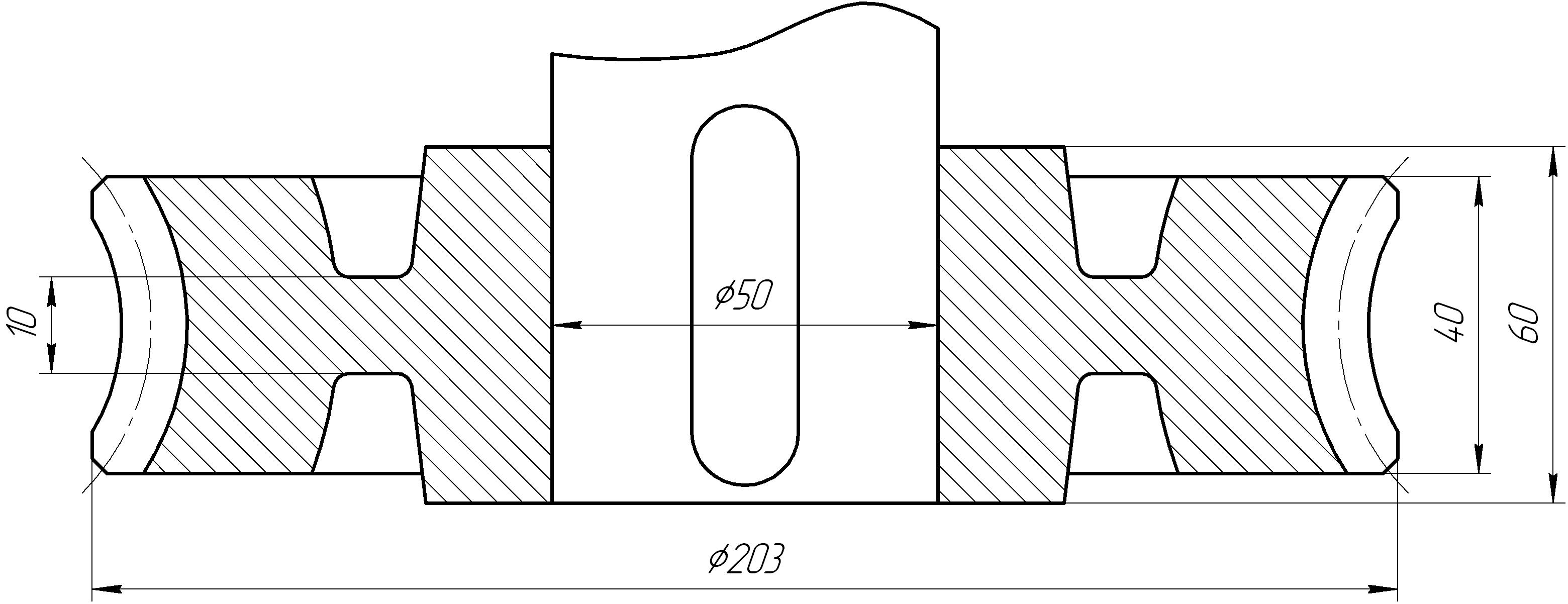

5.4 Конструктивные размеры колес

5.4.1 Червячное колесо.

Диаметр окружности вершин dam21 = 203 мм.

Ширина зубчатого венца b21 = 40 мм.

Наружный диаметр ступицы dст21 = 80 мм.

Внутренний диаметр ступицы dК2 = 50 мм

Конструктивно назначаем длину ступицы – lст21 = 60 мм.

Толщина диска C1 = 10 мм.

Рисунок 5.4 – Колесо червячное.

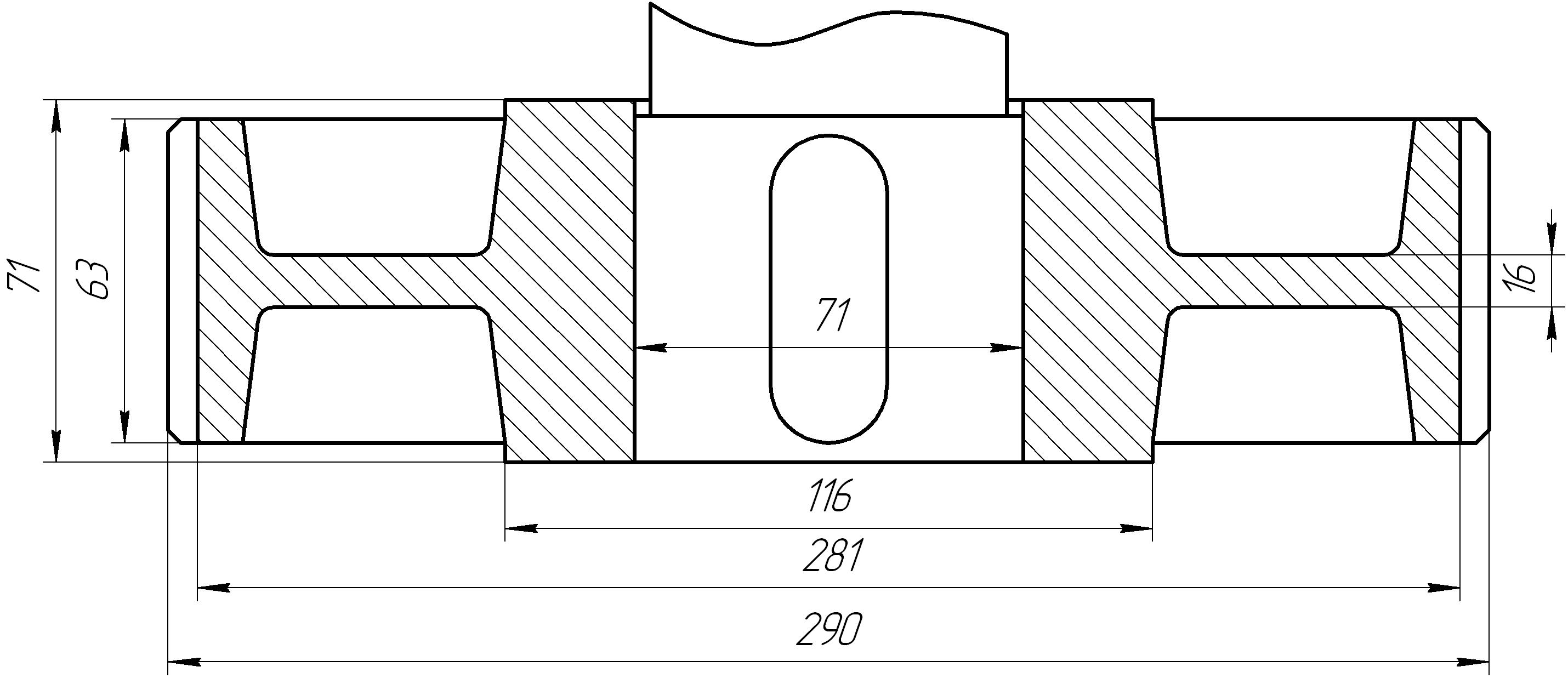

5.4.3 Зубчатое колесо.

Диаметр окружности вершин dam3 = 290 мм.

Ширина зубчатого венца b3 = 63 мм.

Фаска f1 = m = 2,5 мм [2, ст. 63].

Наружный

диаметр ступицы

![]() мм.

мм.

Внутренний диаметр ступицы dK3 = 71 мм.

Угол α = 45 [2, ст. 63].

Толщина диска C3 = 0,25b3 = 0,25 *63 = 15,75 мм, принимаем C3 = 16 мм.

Длину ступицы, принимаем lст3 = 71 мм.

Рисунок 5.6 – Зубчатое колесо.

5.5 Выбор типоразмеров подшипников и схем установки валов на опоры.

5.5.1 Вал №1 – ведущий.

Схему установки вала принимаем в распор. Используем два роликовых конических однорядных подшипника повышенной грузоподъемности типа Р0-7605А, ГОСТ 27365-87.

.

5.5.2 Вал №2 – промежуточный.

Схему установки вала принимаем в распор. Используем два шариковых радиально-упорных однорядных подшипника типа Р0-46308, ГОСТ 831-75.

5.5.3 Вал №3 – выходной.

Схему установки вала принимаем в распор. Используем два шариковых радиально-упорных однорядных подшипника типа Р0-46312, ГОСТ 831-75.

5.6 Смазка подшипников и зацеплений

5.6.1 Смазка подшипников вала №1 осуществляется при помощи смазки типа «ЛИТОЛ-24». Смазывание подшипников валов №2 и №3 осуществляется маслом из картера редуктора, подшипники смазываются брызгами масла.

5.6.2 Передачи в редукторе осуществляется путем заливки масла в корпус редуктора так, чтобы венцы колес были в него погружены. Колеса при вращении увлекают масло, разбрызгивая его внутри корпуса. Масло попадает на внутренние стенки корпуса, откуда стекает в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которая покрывает поверхность расположенных внутри корпуса деталей.

5.7 Конструктивные соотношения элементов корпуса

Корпусная деталь состоит из стенок, ребер, фланцев и других элементов, соединенных в единое целое.

Исходя из габаритов корпуса принимаем толщину стенки равную 10 мм.

В местах расположения контрольной пробки и пробки для слива масла, пресс-масленок, смотрового окна, фланцев толщину стенок увеличиваем на 5 мм. Это сделано исходя из технологических соображений.

Для удобства сверления отверстий в редукторе делаем их сквозными.

Корпус редуктора формируем из плоских поверхностей.

Для транспортировки редуктора делаем три прилива с отверстиями.

Для увеличения жесткости корпуса редуктора на всех четырех подшипниковых гнездах размещаем ребра жесткости шириной 10 мм.

Крепление крышки редуктора к корпусу осуществляем десятью болтами М-14. Ширину бурта принимаем равную 41,5 мм. Это даст возможность производить удобную сборку и разборку редуктора.

Для фиксирования крышки редуктора относительно его корпуса в горизонтальной плоскости применяем два конических штифта. Это обеспечивает точную обработку боковых поверхностей редуктора.

Опорная часть корпуса выполняется на четырех небольших платиках с отверстиями под крепежные болты.

Крышку люка выполняем плоской с вентиляционной отдушиной.