- •1 Кинематический и силовой расчет привода

- •1.1 Анализ кинематической схемы привода и его передаточного механизма.

- •1.2 Выбор стандартного асинхронного электродвигателя

- •1.3 Разбивка общего передаточного отношения передаточного механизма привода по его ступеням

- •1.4 Номинальные частоты вращения валов привода

- •2.2 Расчет допускаемых напряжений для зубчатой пары при термической обработке улучшение

- •3 Проектный расчет червячной передачи с цилиндрическим червяком

- •3.1 Исходные данные

- •3.2 Выбор материалов червячной пары

- •3.3 Для материала червячного колеса определяем допускаемые напряжения [1, с. 214, табл. 7.3]

- •3.4 Проектный расчет червячной передачи

- •4 Проектный расчет тихоходной цилиндрической косозубой передачи

- •4.1 Исходные данные

- •4.2 Проектный расчет передачи

- •5 Проектный расчет валов и эскизная компановка редуктора

- •5.1 Определяем диаметры выходных участков валов

- •5.1.1 Назначаем диаметр выходного участка 1-го вала:

- •5.2 Назначаем отдельные диаметры отдельных участков валов

- •5.4 Конструктивные размеры колес

- •5.5 Выбор типоразмеров подшипников и схем установки валов на опоры.

- •5.6 Смазка подшипников и зацеплений

- •5.7 Конструктивные соотношения элементов корпуса

- •6 Расчетные схемы нагружения валов редуктора, определение реакций в опорах, построение эпюр изгибающих и крутящих моментов.

- •6.4 Расчетная схема нагружения вала №1 редуктора, определение реакций в опорах, построение эпюр изгибающих и крутящих моментов

- •6.5 Расчетная схема нагружения вала №2 редуктора, определение реакций в опорах, построение эпюр изгибающих и крутящих моментов

- •6.5 Расчетная схема нагружения вала №3 редуктора, определение реакций в опорах, построение эпюр изгибающих и крутящих моментов

- •7 Проверочный расчет подшипников качения по динамической грузоподъемности

- •7.1 Расчет подшипников качения на ведущем валу

- •7.1.1 Исходные данные.

- •7.2 Расчет подшипников качения на промежуточном валу

- •7.2.1 Исходные данные.

- •7.3 Расчет подшипников качения на выходном валу

- •7.3.1 Исходные данные.

- •8 Проверочный расчет выходного вала редуктора на усталостную прочность в опасном сечении

- •8.1 Выбор опасного сечения

- •9 Проверочный расчет промежуточного вала редуктора на статическую прочность в опасном сечении при действии пиковой нагрузки

- •9.1 Выбор опасного сечения

- •9.2 Расчет коэффициента запаса прочности по пределу текучести

- •10 Проверочный расчет шпоночных соединений

- •10.1 Расчет шпонок на смятие на промежуточном валу

- •10.2 Расчет шпонок на смятие на выходном валу

- •11 Обоснование посадок в основных сопряжениях в редукторе

- •11.1 Выбор посадок подшипников качения

- •11.2 Выбор посадок зубчатых колес

- •12 Выбор сорта масла и определение его количества

- •13 Техника безопасности

- •14 Перечень использованных стандартов

- •14 Список литературы

3 Проектный расчет червячной передачи с цилиндрическим червяком

3.1 Исходные данные

3.1.1 Схема передачи (рис. 1.1), задана техническим заданием.

3.1.2 Циклограмма нагружения (рис. 1.2) передачи, задана техническим заданием.

3.1.3 Срок службы передачи L=5 лет, согласно техническому заданию; режим работы (продолжительность включения) ПВ=1,0; работа двухсменная; Кгод = 0,67.

3.1.4 Номинальный вращающий момент на валу колеса проектируемой червячной передачи, Н мм:

![]()

3.1.5 Передаточное число проектируемой червячной передачи U = 18,8.

3.1.6 Номинальная частота вращения вала червяка n1 = 1425 мин-1.

3.2 Выбор материалов червячной пары

3.2.1 Червяк изготавливаем из стали 18ХГТ, упрочняющая химико-термическая обработка – цементация с закалкой до твердости HRCэ 56…63.

3.2.2 Для выбора материала червячного колеса определяем: - скорость скольжения в зацеплении [1, с. 212]

![]() ,

м/с; (3.1)

- коэффициент эквивалентности

при расчете по контактным напряжениям

[1, с. 76, ф. 4.1]

,

м/с; (3.1)

- коэффициент эквивалентности

при расчете по контактным напряжениям

[1, с. 76, ф. 4.1]

; (3.2)

-

произведение

; (3.2)

-

произведение

![]() . (3.3)

. (3.3)

3.2.3 Выбираем группу материалов [1, с. 213, табл. 7.2].

Т.к.

![]() ,

то выбираем материал гр. Iа.

,

то выбираем материал гр. Iа.

Назначаем для изготовления червячного колеса бронзу Бр 010Ф1, способ получения заготовки – литье в кокиль.

Механические характеристики принятой бронзы:

![]() МПа;

МПа;

![]() МПа.

МПа.

3.3 Для материала червячного колеса определяем допускаемые напряжения [1, с. 214, табл. 7.3]

3.3.1

Допускаемое контактное напряжение

![]() ,

где

CV

= 1,07 – коэффициент, учитывающий износ.

,

где

CV

= 1,07 – коэффициент, учитывающий износ.

![]() МПа. (3.4)

МПа. (3.4)

3.3.2 Допускаемое напряжение изгиба

![]() МПа. (3.5)

МПа. (3.5)

3.3.3 Максимальные допускаемые напряжения при расчете по пиковой нагрузке

![]() МПа, (3.6)

МПа, (3.6)

![]() МПа. (3.7)

МПа. (3.7)

3.4 Проектный расчет червячной передачи

Учитывая, что для бронз I группы расчет выполняют по эквивалентному моменту, определяем коэффициент долговечности КНД и КFД.

3.4.1 Коэффициент долговечности при расчете по контактным напряжениям

![]() , (3.8)

где

КНЕ

= 0,866;

NHG

= 107

– условная база при определении удела

контактно-износной выносливости

материала;

, (3.8)

где

КНЕ

= 0,866;

NHG

= 107

– условная база при определении удела

контактно-износной выносливости

материала;

![]() - число циклов нагружения зубьев колеса

за весь срок службы.

- число циклов нагружения зубьев колеса

за весь срок службы.

![]() ; (3.9)

; (3.9)

![]() .

.

3.4.2 Коэффициент долговечности при расчете по напряжениям изгиба.

![]() , (3.10)

где

NFG

=106

– условная база при определении предела

изгибной выносливости материала;

KFE

– коэффициент эквивалентности при

расчете по напряжениям изгиба.

, (3.10)

где

NFG

=106

– условная база при определении предела

изгибной выносливости материала;

KFE

– коэффициент эквивалентности при

расчете по напряжениям изгиба.

; (3.11)

; (3.11)

![]() .

.

3.4.3 Предварительное значение межосевого расстояния червячной передачи из условия контактной прочности зубьев колеса:

, (3.12)

где

, (3.12)

где

![]() - расчетный момент; (3.13)

- расчетный момент; (3.13)

![]() - предварительное значение коэффициента

нагрузки [1, с. 216].

- предварительное значение коэффициента

нагрузки [1, с. 216].

Коэффициент

концентрации нагрузки

![]() . (3.14)

. (3.14)

По

данным [1, с. 214, рис. 7.2] при u

= 18,8 и числе витков червяка z1

= 2 имеем

![]() .

.

![]() .

.

Коэффициент динамичности нагрузки К’v = 1, [1, с. 215].

![]() ;

;

![]() Н

мм;

Н

мм;

мм.

мм.

Принимаем

стандартное межосевое расстояние

![]() мм.

мм.

3.4.4 Число зубьев колеса

![]() . (3.15)

. (3.15)

3.4.5 Модуль зацепления [1, с. 216]

![]() . (3.16)

. (3.16)

Принимаем стандартный модуль m = 5 мм.

3.4.6 Коэффициент диаметра червяка [1, с. 216]

![]() . (3.17)

. (3.17)

Стандартное значение q’ =11,2.

3.4.7 Коэффициент смещения [1, с.216]

![]() . (3.18)

. (3.18)

Окончательно принимаем:

m

= 5 мм; а = 112 мм; q

= 11,2; z2

= 40;

![]() = 0.

= 0.

3.4.8 Проверяем фактические контактные напряжения:

![]() ,

МПа, (3.19)

где

,

МПа, (3.19)

где

![]() мм – делительный диаметр червяка;

мм – делительный диаметр червяка;

![]() мм – начальный диаметр червяка.

мм – начальный диаметр червяка.

Расчетный

момент

![]() .

.

Для

нахождения уточненного значения

коэффициента нагрузки

![]() находим:

- угол подъема винта червяка

на начальном диаметре

находим:

- угол подъема винта червяка

на начальном диаметре

![]() ; (3.20)

-

фактическая скорость скольжения в

зацеплении

; (3.20)

-

фактическая скорость скольжения в

зацеплении

![]() м/с. (3.21)

м/с. (3.21)

Окружная скорость колеса

![]() м/с. (3.22)

м/с. (3.22)

Уточненное значение коэффициента концентрации

![]() , (3.23)

где

, (3.23)

где

![]() - коэффициент деформации червяка;

- коэффициент деформации червяка;

![]() - коэффициент режима [1, с. 215]. (3.24)

- коэффициент режима [1, с. 215]. (3.24)

![]() .

.

Коэффициент

динамической нагрузки [1, с. 215, с. 96]

![]() (при 8 степ. Точности и

(при 8 степ. Точности и

![]() м/с).

м/с).

![]() ;

;

![]() Н

мм.

Н

мм.

![]() МПа.

МПа.

3.4.9 Уточняем допускаемое контактное напряжение с учетом фактической скорости VCK :

![]() МПа,

при

СV

= 0,9.

МПа,

при

СV

= 0,9.

Условие

контактной прочности

![]() .

.

Процент перегрузки

![]() . (3.25)

. (3.25)

Перегрузка составила 3%.

3.4.11 Проверяем прочность зубьев колеса по напряжениям изгиба

![]() , (3.27)

где

YF

– коэффициент деформации зуба,

определяемый в зависимости от

эквивалентного числа зубьев колеса

, (3.27)

где

YF

– коэффициент деформации зуба,

определяемый в зависимости от

эквивалентного числа зубьев колеса

![]() ; (3.28)

; (3.28)

YF = 1,63.

Коэффициент долговечности по изгибу

KFД = 1,56.

Окружное усилие на колесе

![]() Н. (3.29)

Н. (3.29)

![]() МПа

<

МПа

<

![]() МПа.

МПа.

3.4.12 Проверяем статическую прочность зубьев колеса на изгиб при действии пиковой нагрузки

![]() МПа

<

МПа

<

![]() МПа.

МПа.

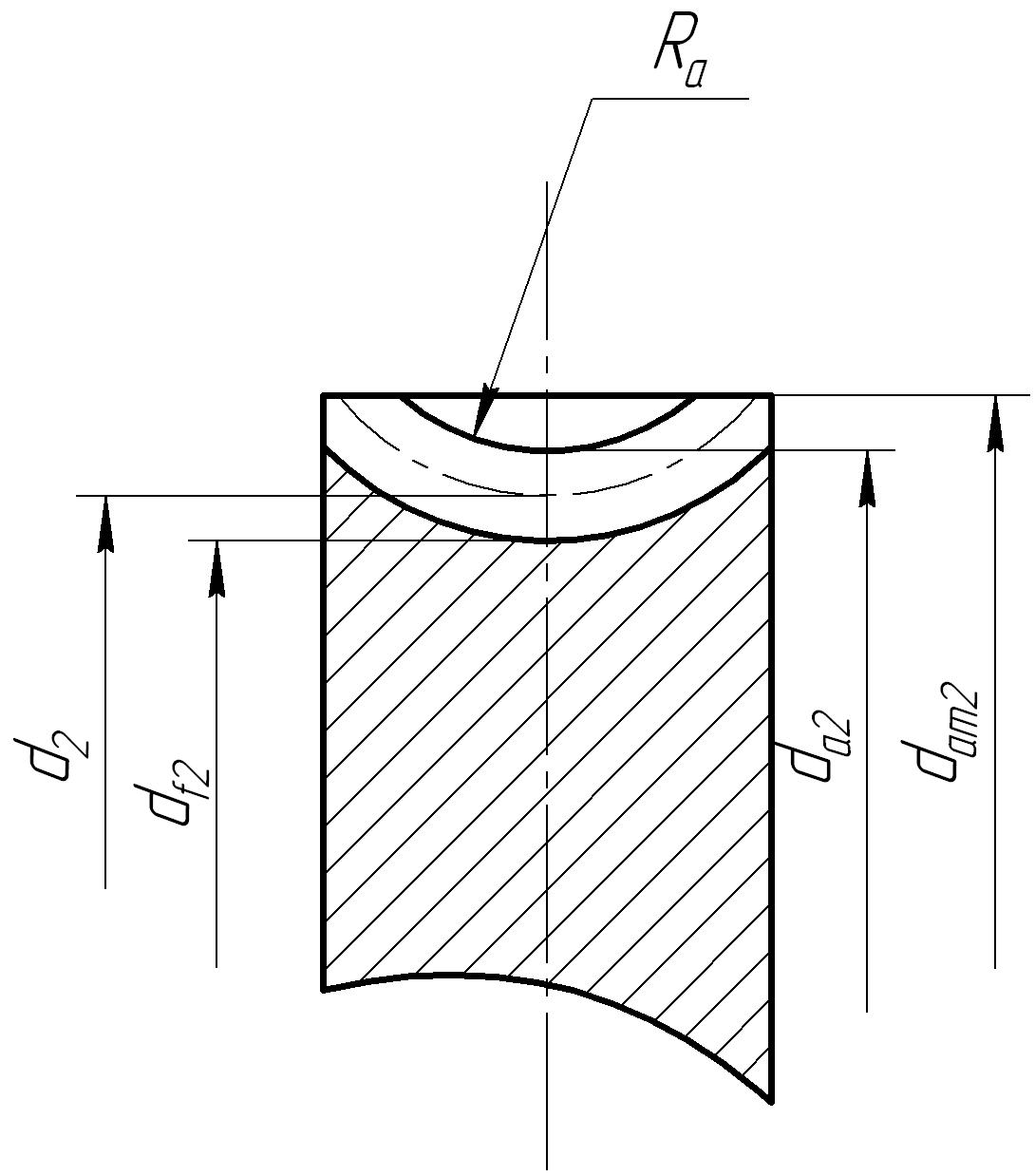

3.4.13 Основные геометрические размеры червяка.

Делительный

диаметр

![]() мм.

мм.

Диаметр

вершин витков

![]() мм.

мм.

Диаметр

впадин витков

![]() мм.

мм.

Длина

нарезанной части червяка

![]() мм.

мм.

b1 = 100 мм – соответствует главным параметрам.

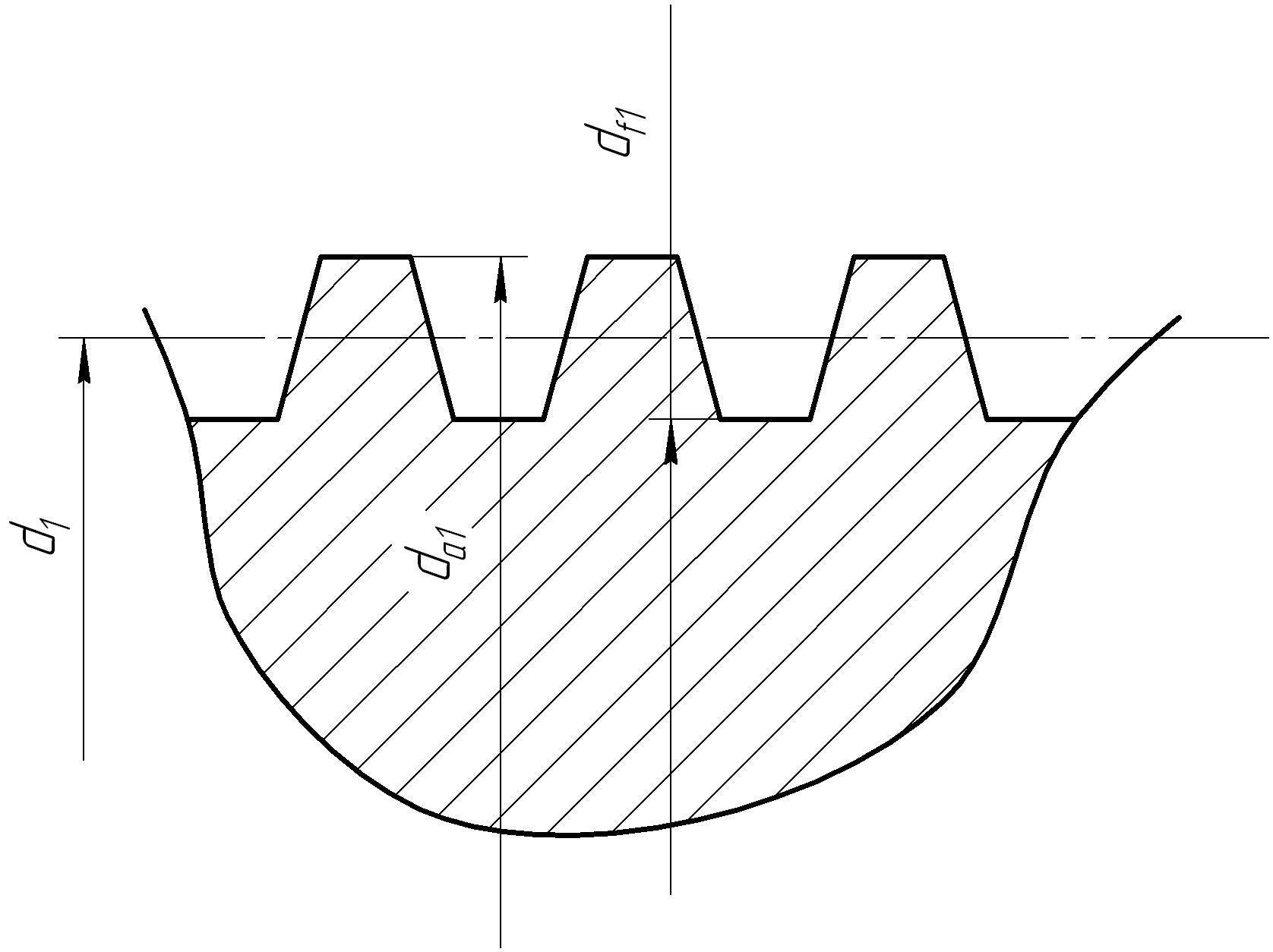

3.4.14 Основные геометрические размеры червячного колеса (рис. 3.1).

Делительный диаметр мм.

Диаметр

вершин зубьев

![]() мм.

мм.

Диаметр

впадин зубьев

![]() мм.

мм.

Наибольший

диаметр колеса

![]() мм.

мм.

Радиус

закругления колеса

![]() мм.

мм.

Ширина

венца

![]() мм.

мм.

Принимаем b2 = 40 мм.

3.4.15 Усилия, действующие в червячном зацеплении:

![]() Н;

Н;

![]() , (3.30)

где

КПД червячной передачи

, (3.30)

где

КПД червячной передачи

![]() ,

где

,

где

![]() - приведенный угол

трения.

- приведенный угол

трения.

При

VCK

= 4,244

![]() [1, с. 226].

[1, с. 226].

![]() .

.

![]() Н.

Н.

![]() Н

Н

Рисунок 3.1 – Основные размеры червяка и червячного колеса.