- •Виды пористости, получаемые при кристаллизации материалов с разным интервалом кристаллизации.

- •11) Три разных макроструктуры слитков.

- •12) Технологический метод обработки материалов давлением

- •Количественная оценка пластических свойств материала.

- •6)Усадка.

- •Механизм образования усадочных раковин и усадочной пористости.

- •10) Термические и химические взаимодействия отливки и формы.

- •11) Литейные свойства металлов

- •12) Процессы взаимодействия литейной формы и материала отливки.

- •18) Литье в оболочковые формы (оф) – процесс получения отливок из расплавленного металла в формах, изготовленных по горячей модельной оснастке из специальных песчано-смоляных смесей.

- •19)Литье по выплавленным моделям

- •20)Литье в кокиль

- •21)Центробежное литье

- •22)Литье под давлением

- •2) Достоинства и недостатки методов обработки металлов давлением.

- •21)Прессование

- •22)Волочение

1.Основы литейного производства и обработки материалов давлением.

1)Кристаллизация- это переход вещества из жидкого состояния в твердое с образованием кристаллической решетки.

2)Самопроизвольная

кристаллизация 3)Несамопроизвольная

кристаллизация

3)Несамопроизвольная

кристаллизация

4) Механизмы, позволяющие влиять на количество зародышей кристаллов критического размера.

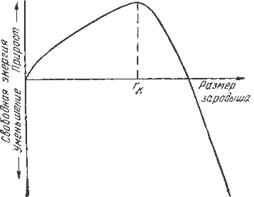

Первичной кристаллизацией называется образование кристаллов в металлах (и сплавах) при переходе из жидкого состояния в твердое. При соответствующем понижении температуры в жидком металле начинают образовываться кристаллики – центры кристаллизации или зародыши. Для начала их роста необходимо уменьшение свободной энергии металла, в противном случае зародыш растворяется. Минимальный размер способного к росту зародыша называется критическим размером, а зародыш – устойчивым. Переход из жидкого состояния в кристаллическое требует затраты энергии на образование поверхности раздела жидкость – кристалл. Процесс кристаллизации будет осуществляться, когда выигрыш от перехода в твердое состояние больше потери энергии на образование поверхности раздела. Зародыши с размерами равными и большими критического растут с уменьшением энергии и поэтому способны к существованию.

5) Отличия процессов кристаллизации чистых металлов и сплавов.

По закону кристаллизации чистых металлов каждый металл кристаллизуется при строго индивидуальной температуре. Процесс кристаллизации сплавов отличается от процесса кристаллизации чистых металлов: у большинства сплавов на кривой охлаждения имеется две горизонтальные площадки, т.е. процесс кристаллизации происходит в интервале температур T1 — T2, где T1 — температура начала кристаллизации и T2—температура конца кристаллизации.

6) Теоретическая и действительная температура кристаллизации.

При температуре кристаллизации свободные энергии жидкого и твердого состояний равны, металл в обоих состояниях находится в равновесии. Температуру кристаллизации называют равновесной или теоретической температурой кристаллизации. Для начала кристаллизации необходимо уменьшение свободной энергии системы, что возможно при переохлаждении. Температуру, при которой практически начинается кристаллизация, называют фактической температурой кристаллизации.

Каким образом от величины действительной температуры кристаллизации зависит процесс кристаллизации и структура полученной отливки?

Разность по абсолютной величине между равновесной и температурой кристаллизации называется степенью переохлаждения: ∆Т = |Тs –Т1|. Чем больше степень переохлаждения ΔТ, тем больше разность свободных энергий ΔЕ, тем интенсивнее будет идти процесс кристаллизации.

7) Несамопроизвольная кристаллизация – это кристаллизация, которая происходит под влиянием веществ, оказывающих действие на размер и форму кристалла. Такие вещества называются модификаторы, а сам процесс называется модифицированием.

8) Модификаторы - вещества, введение в металл которых в небольшом количестве приводит к изменению структуры, а значит механических свойств металла.

Процесс модифицирования металла может проводиться как методом непосредственного введения модификаторов в сплав металла (в твердом состоянии в виде порошка, а также в жидком виде добавляться в расплавленный металл) или способом физического воздействия на металл – давлением, ультразвуковым воздействием и т.д.

Виды модификаторов.

Влияние модифицирования на структуру получаемых отливок.

Задачей предлагаемого способа модифицирования структуры литого металла является измельчение зерен, снижение химической неоднородности по сечению отливки и повышение механических свойств литого металла при любом способе получения отливок, снижение требуемых для модифицирования металла значений электрического напряжения до безопасных величин, повышение кпд.

9) Самопроизвольная кристаллизация обусловлена стремлением вещества иметь более устойчивое состояние, характеризуемое уменьшением термодинамического потенциала G. С повышением температуры термодинамический потенциал вещества как в твердом, так и в жидком состоянии уменьшается, что показано на рисунке. Кристаллы могут зарождаться самопроизвольно.

Зародыш кристалла критического размера- Минимальный размер способного к росту зародыша называется критическим размером зародыша, а такой зародыш – устойчивым. Критический размер зародыша зависит от температуры. Чем ниже действительная температура кристаллизации, тем меньше критический размер зародыша.

10) Особенности характера кристаллизации сплавов с разным интервалом кристаллизации.

Наибольшее влияние на процесс кристаллизации металла и сплава оказывают теплоёмкость, скрытая теплота плавления, температурный интервал кристаллизации и степень переохлаждения расплава. При этом, чем больше температурный интервал кристаллизации сплава, тем резче проявляется дендритно-равноосная структура. Величина интервала кристаллизации определяется составом стали и условиями затвердевания слитка. Она возрастает при увеличении содержания в стали углерода и легирующих элементов. При увеличении интервала кристаллизации возрастает степень химической неоднородности слитка.

Виды пористости, получаемые при кристаллизации материалов с разным интервалом кристаллизации.

При кристаллизации образуется усадочная пористость, обусловленная меньшим удельным объемом твердого металла по сравнению с жидкостью. Она возникает в междуосных пространствах дендритов в условиях отсутствия питания жидким расплавом. Большой интервал кристаллизации ведет к повышенной склонности к образованию усадочной пористости.

11) Три разных макроструктуры слитков.

Типичная макроструктура слитка — трехзонная структура, определяемая различной скоростью кристаллизации по сечению слитка. У поверхности, где кристаллизация происходит быстро, возникает зона равноосного мелкого зерна. Затем зона кристаллизации со столбчатым строением и центральная зона крупного равноосного зерна. Слиток такого типа формируется и при непрерывной разливке. Слитки непрерывной разливки благодаря меньшему сечению и принудительному охлаждению характеризуются более мелкой структурой, а компоненты сплавов и примеси в таких слитках сегрегируют в меньшей степени. Это благоприятно влияет на деформируемость слитков непрерывной разливки.

Транскристаллическая структура. Применяя различные технологические приемы, можно изменить количественное соотношение зон или исключить из структуры слитка какую-либо зону вообще. Например, перегрев сплавов перед разливкой и быстрое охлаждение при кристаллизации приводят к формированию структуры, состоящей практически из одних столбчатых кристаллов. Подобную структуру имеют слитки очень чистых металлов. Зона столбчатых кристаллов характеризуется наибольшей плотностью, но в месте стыка столбчатых кристаллов собираются нерастворимые примеси, и слитки с транскристаллической структурой часто растрескиваются при обработке давлением.

Условия получения мелкозернистой структуры. Оптимальными условиями являются: максимальное число центров кристаллизации и малая скорость роста кристаллов. Размер зерен при кристаллизации зависит и от числа частичек нерастворимых примесей, которые играют роль готовых центров кристаллизации – оксиды, нитриды, сульфиды. Чем больше частичек, тем мельче зерна закристаллизовавшегося металла. Стенки изложниц имеют неровности, шероховатости, которые увеличивают скорость кристаллизации. Мелкозернистую структуру можно получить в результате модифицирования, когда в жидкие металлы добавляются посторонние вещества – модификаторы.

12) Технологический метод обработки материалов давлением

ОБРАБОТКА ДАВЛЕНИЕМ –это технологический метод производства деталей и заготовок путем пластического деформирования, которое осуществляется силовым воздействием инструмента. Смысл ОД - получение изделий силовым воздействием инструмента на заготовку из исходного материала. Цель ОД - пластическое деформирование заготовки для преобразования ее из простой формы в сложную (ближе к форме детали).

Количественная оценка пластических свойств материала.

− степень деформации(остаточная и относительная): усредненная оценка по относительному изменению в процессе пластической деформации длины (Lo), высоты (Ho), ширины(B o), площади (Fo) заготовки.− накопленная деформация : суммарная пластическая деформация,полученная частицей материала при её движении за все время пластической деформации в процессе формоизменения заготовки.

Предельная величина деформации ер – это максимально допустимая степень пластической деформации, при которой сохраняется целостность материала (нет трещин).

13) Понятие силового воздействия инструмента.

14) Напряженное состояние материала при разных схемах силового воздействия.

15)Сопротивление деформированию σs - это интенсивность напряжений, достаточная для осуществления пластической деформации в рассматриваемом теле или его элементе при заданных условиях деформации. При линейном растяжении или сжатии σs эквивалентно напряжению текучести. Величина σs зависит как от природы материала, так и от схемы деформирования. Как величина сопротивление деформированию зависит от схемы нагружения.

16) Понятие пластической деформации при обработке давлением. Как количественно оценивается величина пластической деформации?

17) Раскройте понятие пластической деформации /ПД/ при обработке давлением. Какие основные механизмы ПД металлов? Что такое предельная величина ПД?

18)19)20)21) Факторы, влияющие на пластичные свойства металлов.

ВАЖНЫЙ ФАКТОР, ВЛИЯЮЩИЙ НА ПЛАСТИЧНЫЕ СВОЙСТВА МАТЕРИАЛА, ЭТО ТЕМПЕРАТУРА! ТОЧНЕЕ СКОРОСТЬ ПРОТЕКАНИЯ ПРОЦЕССОВ НАКЛЕПА И РЕКРИСТАЛЛИЗАЦИИ ПРИ РАЗНОЙ ВЕЛИЧИНЕ ТЕМПЕРАТУРЫ.

22) Каким образом пластическая деформация может влиять на строение и свойства металлов?

Литейное производство.

1)Литейное производство.

2)Отливки.

3) Технология литья и качество получаемых отливок.

4)Жидкотекучесть.

5) Горячие и холодные трещины в отливках, причины их возникновения.

Горячие трещины возникают в отливках в процессе затвердевания при температурах, близких к температуре солидуса, вследствие достижения усадочными напряжениями предела прочности металла. Линейная усадка металла начинает проявляться с момента образования сплошного скелета из сросшихся дендритов поверхностной корки отливки.

Холодные трещины образуются при температурах, лежащих ниже температуры перехода металла из области пластических деформаций в область упругих (для стали – ниже 620–650 °С, для чугуна – ниже 400–650 °С). В отличие от горячих трещин холодные трещины имеют прямолинейный профиль. В процессе их образования разрушаются как границы зерен, так и сами зерна металла. В зависимости от температуры образования поверхность холодных трещин может иметь цвета побежалости или оставаться совсем неокисленной. Холодные трещины возникают под воздействием внутренних напряжений – термических или фазовых, когда структурные превращения протекают с изменением объема.

Коробление отливки, т. е. искажение ее конфигурации, в том числе и геометрии поверхности, происходит из-за возникновения напряжений в отливке и развития необратимых деформационных изменений. Коробление предупреждается равномерным охлаждением отливки до полного остывания.