- •Лабораторная работа № 2 Влияние холодной пластической деформации и температуры рекристаллизации

- •I. Цель работы

- •II. Краткие сведения из теории Пластическая деформация и рекристаллизация.

- •III. Задания и методические указания

- •IV. Порядок оформления отчета

- •Протокол исследования влияния холодной пластической деформации и температуры рекристаллизационного отжига на свойства (твердость) малоуглеродистой стали

- •Контрольные вопросы

Лабораторная работа № 2 Влияние холодной пластической деформации и температуры рекристаллизации

на структуру и свойства малоуглеродистой стали (2 часа)

I. Цель работы

1. Изучить влияние холодной пластической деформации на структуру и свойства (твердость) малоуглеродистой стали.

2. Изучить влияние температуры рекристаллизации на структуру и свойства (твердость) холоднодеформированной малоуглеродистой стали.

3. Ознакомиться с методикой определения твердости по методам Бринелля и Роквелла.

II. Краткие сведения из теории Пластическая деформация и рекристаллизация.

Характерная особенность многих металлов и сплавов, в том числе и стали, заключается в том, что у них большая прочность сочетается с высокой степенью пластичности. Под высокой пластичностью подразумевается способность материала непрерывно деформироваться вплоть до разрушения под воздействием внешних сил, приложенных к материалу. Процесс деформации складывается из упругой и пластической деформаций и разрушения.

Упругой (обратимой) называется такая деформация, которая полностью исчезает после прекращения действия нагрузки. Она вызывает только небольшое упругое смещение атомов друг относительно друга или поворот блоков мозаичной структуры. После снятия нагрузки под действием внутренних сил атомы и блоки мозаики возвращаются в исходное состояние.

Пластическая (необратимая) деформация возникает при определенных напряжениях для каждого материала.

Кроме упругих, она вызывает также и остаточные изменения в теле, которые увеличиваются с возрастанием нагрузки вплоть до разрушения. Пределом упругости называется то максимальное напряжение, до которого в теле действуют только упругие деформации.

В процессе пластической деформации изменяется и внутреннее строение (структура), а, следовательно, и все свойства металлов и сплавов.

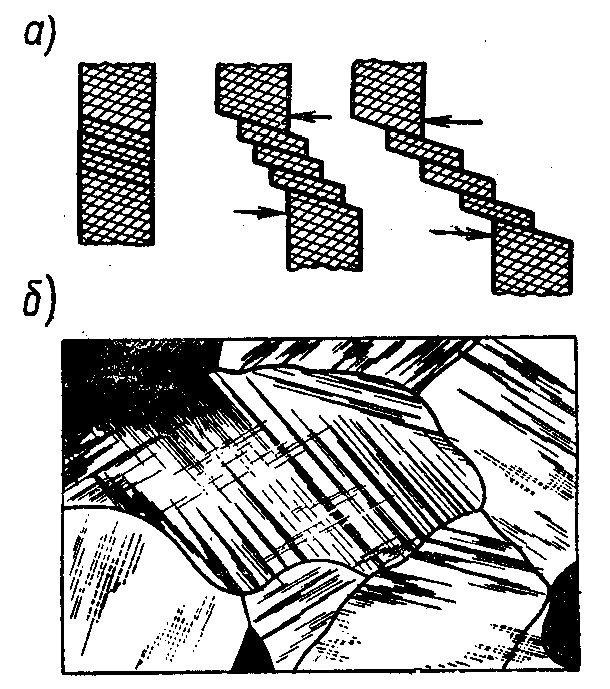

М еханизм

пластической деформации монокристаллов.

Пластическая деформация в монокристаллах

осуществляется путем скольжения (сдвига)

или двойникования. Основным механизмом

пластической деформации является

скольжение, которое состоит в перемещении

одной части кристалла относительно

другой по определенным кристаллографическим

направлениям (рис. 1).

еханизм

пластической деформации монокристаллов.

Пластическая деформация в монокристаллах

осуществляется путем скольжения (сдвига)

или двойникования. Основным механизмом

пластической деформации является

скольжение, которое состоит в перемещении

одной части кристалла относительно

другой по определенным кристаллографическим

направлениям (рис. 1).

Рис. 1. Схема образования линий скольжения при пластической деформации (а)

и микроструктура железомарганцовистого сплава с наличием линий скольжения

в зернах × 200 (б)

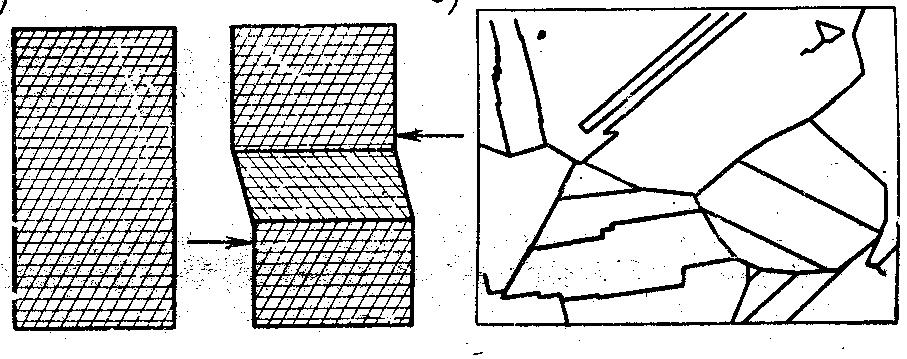

Однако в некоторых металлах и сплавах пластическая деформация, помимо скольжения, может осуществляться еще двойникованием (рис.2), т. е. поворотом некоторого объема кристаллической решетки на определенный угол.

Рис.2. Схема двойникования при пластической деформации (а)

и микроструктура сплава никеля с хромом с наличием

в зернах двойников × 500 (б)

а) б)

Многочисленные исследования показывают, что скольжение легче всего осуществляется вдоль плоскости, наиболее густо усеянной атомами. Чем больше возможных плоскостей скольжения, тем выше пластичность сплава и его способность к упрочнению в процессе пластической деформации. Поэтому сплавы с кубическими решетками К12 и К8 имеют большую пластичность, чем сплавы с гексагональными решетками Г12 и Г6.

Вдоль плоскости, по которой произошел сдвиг, и в прилегающих к ней объемах происходит искажение кристаллической решетки, которое вызывает упрочнение сплава.

Поэтому последующее скольжение возникает уже в другой параллельной плоскости и при большем напряжении. Следовательно, процесс скольжения в монокристаллах имеет ступенчатый характер (см. рис.1, а), который показывает, что в процессе пластической деформации происходит упрочнение сплава. Линии скольжения, видимые в отдельных зернах (см. рис. 1, б), представляют не одну плоскость, скольжения, а результат скольжения множества параллельных плоскостей.

Однако процесс скольжения нельзя представлять себе как одновременное перемещение всех атомов, находящихся в плоскости скольжения, так как для группового перемещения атомов, лежащих в плоскости скольжения, требуются напряжения в сотни раз большие, чем, реальные напряжения скольжения. Так, например, для монокристаллов железа наименьшая теоретическая прочность скольжения равна 2300 Мн/м2 (230 кГ/мм2), реальная прочность скольжения составляет 29 Мн/м2 (2,9 кГ/мм2), что почти в 100 раз меньше теоретической; для алюминия реальная прочность почти в 500 раз меньше теоретической, для меди в 1540 раз.

Такое большое расхождение между теоретической и реальной прочностью металлов вызвано наличием в реальных кристаллах многочисленных дефектов кристаллической решетки.

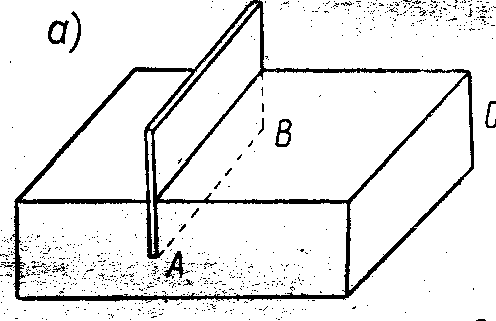

С

равнительно

легкое перемещение атомов по плоскостям

скольжения объясняется наличием в этих

плоскостях особого рода несовершенств

кристаллического строения, называемых

дислокациями, Дислокации относятся к

линейным несовершенствам кристаллической

решетки. По геометрической форме

дислокации могут быть двух основных

видов: линейные (краевые) (рис. 3, а) и

винтовые (рис. 3, б).

равнительно

легкое перемещение атомов по плоскостям

скольжения объясняется наличием в этих

плоскостях особого рода несовершенств

кристаллического строения, называемых

дислокациями, Дислокации относятся к

линейным несовершенствам кристаллической

решетки. По геометрической форме

дислокации могут быть двух основных

видов: линейные (краевые) (рис. 3, а) и

винтовые (рис. 3, б).

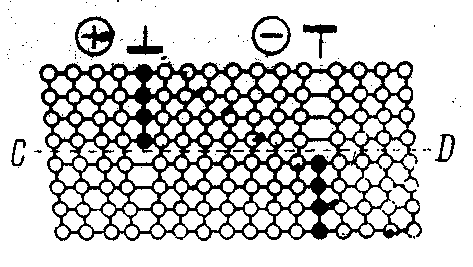

Рис. 3. Схема образования дислокации:

а — линейной (краевой); б — винтовой

Характерной особенностью дислокаций является их сравнительно легкое перемещение под воздействием внешних сил, температуры.

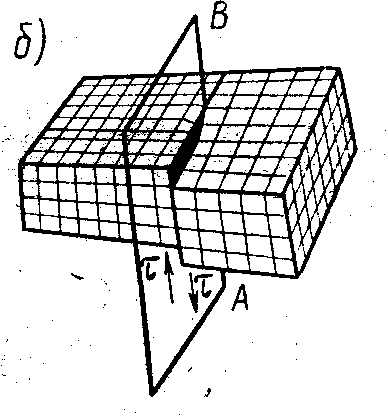

О бразование

линейной дислокации можно представить

как внедрение в идеально построенный

кристалл лишней кристаллографической

полуплоскости атомов, называемой экстра

плоскостью (рис. 4). Вокруг линии дислокации

концентрируются все упругие искажения

кристаллической решетки. Как видно из

рисунка, над линией дислокации, где

имеется экстра плоскость, кристаллическая

решетка сжимается, а над линией дислокации,

где отсутствует экстра плотность,

растягивается. Длина дислокации (линия

дислокации) может достигать нескольких

тысяч межатомных расстояний решетки.

Ширина дислокации, т. е. расстояние от

линии дислокации до места в решетке,

где нет упругих искажений, невелика и

достигает нескольких (2 - 5) межатомных

расстояний. Таким образом, упругие

искажения кристаллической решетки,

получаемые в результате образования

дислокации, распространяются не на весь

объем кристалла, а только на небольшой

объем вокруг линии дислокации. Наличием

упругих искажений вокруг линии дислокации

объясняется сравнительно легкое

перемещение линии дислокации АВ вправо

или влево от первоначального своего

положения под воздействием самых

незначительных напряжений.

бразование

линейной дислокации можно представить

как внедрение в идеально построенный

кристалл лишней кристаллографической

полуплоскости атомов, называемой экстра

плоскостью (рис. 4). Вокруг линии дислокации

концентрируются все упругие искажения

кристаллической решетки. Как видно из

рисунка, над линией дислокации, где

имеется экстра плоскость, кристаллическая

решетка сжимается, а над линией дислокации,

где отсутствует экстра плотность,

растягивается. Длина дислокации (линия

дислокации) может достигать нескольких

тысяч межатомных расстояний решетки.

Ширина дислокации, т. е. расстояние от

линии дислокации до места в решетке,

где нет упругих искажений, невелика и

достигает нескольких (2 - 5) межатомных

расстояний. Таким образом, упругие

искажения кристаллической решетки,

получаемые в результате образования

дислокации, распространяются не на весь

объем кристалла, а только на небольшой

объем вокруг линии дислокации. Наличием

упругих искажений вокруг линии дислокации

объясняется сравнительно легкое

перемещение линии дислокации АВ вправо

или влево от первоначального своего

положения под воздействием самых

незначительных напряжений.

Рис. 3. Схема дислокации

Всякое смещение атомов из нормального положения ведет к тому, что атом будет стремиться снова занять нормальное положение в кристаллической решетке. Только в этом положении атом обладает минимальным запасом свободной энергии.

Так как по обе стороны линии дислокации имеются атомы, смещенные из своих нормальных положений, то при небольшом напряжении выше предела упругости дислоцированные (смещенные) атомы перейдут в нормальное положение, а атомы из нормального положения в дислоцированные. Та кристаллографическая плоскость, которая в начале была экстра плоскостью, превращается в обычную кристаллографическую плоскость, а обычная кристаллографическая плоскость — в экстра плоскость и т. д. При движении дислокаций не происходит движения масс, т. е. ни один атом не переходит через весь кристалл, а происходит волновое движение искажения, т. е. смещение атомов на величину, меньшую атомного расстояния, для чего требуются небольшие усилия. Плоскость скольжения линейной дислокации (CD, рис. 4) расположена перпендикулярно к экстраплоскости (линии дислокации).

Винтовая дислокация образуется, если в идеальном кристалле по каким-либо причинам произойдет сдвиг одной части кристалла относительно другой на одно или несколько межатомных расстояний (рис. 3, б). Линия АВ является линией винтовой дислокации; плоскость скольжения винтовой дислокации расположена параллельно линии дислокации.

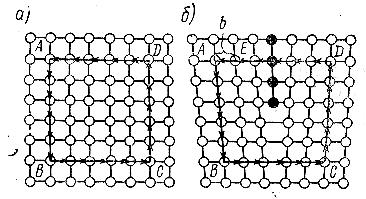

В еличина

искажения кристаллической решетки и

направление скольжения (сдвига)

характеризуются вектором Бюргерса

(вектором сдвига). Для нахождения величины

и направления вектора Бюргерса необходимо

построить замкнутые контуры на идеальном

кристалле и кристалле, содержащем

дислокацию. Для примера рассмотрим

нахождение вектора Бюргерса при наличии

в кристалле линейной дислокации.

еличина

искажения кристаллической решетки и

направление скольжения (сдвига)

характеризуются вектором Бюргерса

(вектором сдвига). Для нахождения величины

и направления вектора Бюргерса необходимо

построить замкнутые контуры на идеальном

кристалле и кристалле, содержащем

дислокацию. Для примера рассмотрим

нахождение вектора Бюргерса при наличии

в кристалле линейной дислокации.

Рис. 4. Схема, поясняющая определение величины искажений (вектора Бюргерса) кристаллической решетки при наличии линейной дислокации:

а — идеальный кристалл;

б — кристалл с наличием линейной дислокации

Для этого, начиная от точки А и последовательно переходя к точкам В, С и D, отложим по пять периодов. В случае идеального строения (рис. 4, а) контур ABCD замкнут. Вектор Бюргерса будет равен 0 - искажений нет. При наличии дислокации не получим замкнутого контура. Отрезок АЕ, обозначенный буквой b (рис. 4, б), есть вектор Бюргерса, который и характеризует направление сдвигa и степень искаженности кристаллической решетки. Для линейной дислокации вектор Бюргерса всегда перпендикулярен к линии дислокации; для винтовой дислокации вектор Бюргерса параллелен к линии дислокации.

Вектор Бюргерса свойствен только дислокациям. Другие несовершенства кристаллической решетки (вакансии, цепочки вакансий, внедренные атомы, цепочки внедренных атомов и т. д.) не имеют вектора Бюргерса, так как дают симметричное искажение кристаллической решетки. Дислокации не дают симметричного искажения.

Л инейным

и винтовым дислокациям условно

приписываются знаки. Если экстраплоскость

находится вверху, линейная дислокация

считается положительной и обозначается

┬; если внизу,— линейная дислокация

считается отрицательной и обозначается

┴ (см. рис. 3, а).

инейным

и винтовым дислокациям условно

приписываются знаки. Если экстраплоскость

находится вверху, линейная дислокация

считается положительной и обозначается

┬; если внизу,— линейная дислокация

считается отрицательной и обозначается

┴ (см. рис. 3, а).

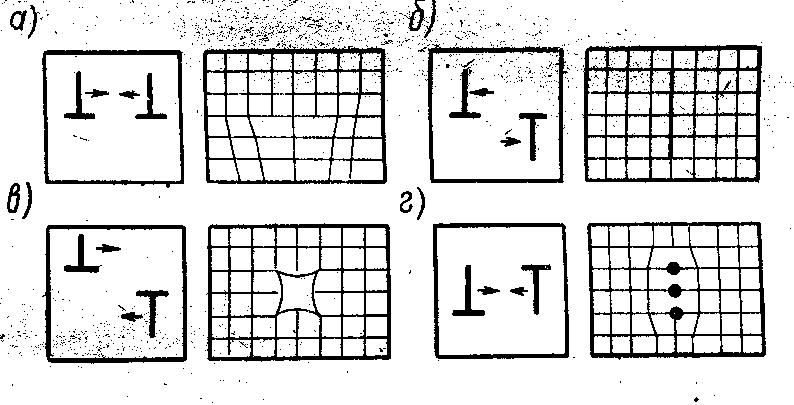

Рис.5. Схема взаимодействия линейных дислокаций:

а - дислокации одного знака; б, в, г — дислокации различных знаков

Дислокации одного знака отталкиваются, разных знаков — притягиваются друг к другу. Поэтому, если при движении сойдутся дислокации одного знака, то одной дислокации не получится, они будут располагаться недалеко друг от друга (рис. 5, а). При взаимодействии дислокаций противоположных знаков возможны три случая: полное устранение несовершенства в результате слияния двух экстраплоскостей (рис.5, б); образование цепочки вакансий (рис.5, в); образование цепочки внедренных атомов (рис. 5, г).

В процессе пластической деформации происходит движение не только имеющихся в кристалле дислокаций, но также образуется большое количество новых дислокаций в различных кристаллографических плоскостях и направлениях. Если на пути движения дислокации встречаются препятствия в виде другой дислокации или дефектов другого рода, то процесс движения дислокации затормаживается и для преодоления этих препятствий требуются большие внешние усилия. Таким образом, в процессе пластической деформации, образование новых дислокаций ведет к упрочнению материала.

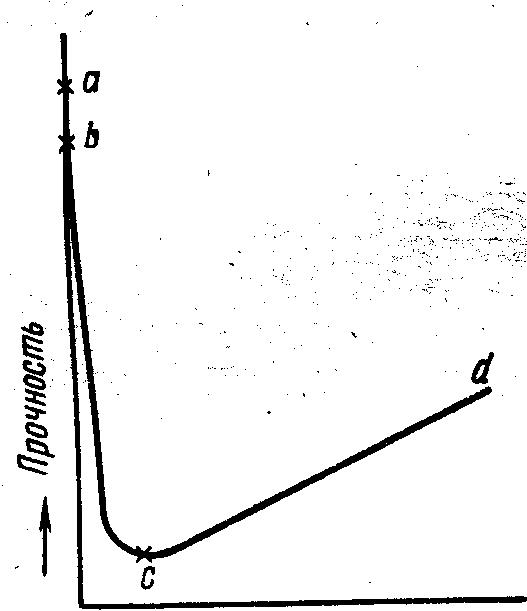

Дефекты кристаллического строения и прочность металлов. Из сказанного можно сделать следующие выводы. Вo-первых, высокой прочностью, близкой к теоретической, должны обладать металлы, имеющие идеально правильное кристаллическое строение (точка а, рис.6). В этом случае сдвиг будет осуществляться за счет одновременного группового смещения одной части кристаллов относительно другой. Для этого смещения необходимы большие внешние напряжения.

В последние годы в лабораторных условиях

были получены нитевидные бездислокационные

кристаллы, так называемые «усы», прочность

которых близка к теоретической (участок

ab, рис. 6). Так, например для «усов» толщиной

1-2 мк и длиной 1-2 мм из кристаллов железа

была получена прочность 13500 Мн/мм2

(1350 кг/мм2).

последние годы в лабораторных условиях

были получены нитевидные бездислокационные

кристаллы, так называемые «усы», прочность

которых близка к теоретической (участок

ab, рис. 6). Так, например для «усов» толщиной

1-2 мк и длиной 1-2 мм из кристаллов железа

была получена прочность 13500 Мн/мм2

(1350 кг/мм2).

Рис. 6. Влияние плотности дислокаций и других дефектов на прочность

С увеличением диаметра «усов» прочность резко снижается, а также увеличивается и разброс значений прочности, что объясняется увеличением количества дефектов по плоскостям скольжения, приходящимся на единицу площади сечения образца. Следовательно, с появлением небольшого количества дислокаций в параллельных плоскостях скольжения прочность резко (в сотни и тысячи раз) понижается (рис. 6, участок bс), так как на пути движения дислокаций нет препятствий, затормаживающих это движение. Однако при определенной плотности дислокации и других дефектов, при так называемой критической плотности дислокаций (точка с, рис.6),прочность материала с повышением плотности дислокаций вновь растет. Это объясняется тем, что при увеличении плотности дислокаций больше критической образуется большое количество дислокаций не только параллельных друг другу, но и дислокаций в разных плоскостях и направлениях. Такие дислокации и другие несовершенства и искажения кристаллической решетки создают препятствия для свободного движения дислокаций, что повышает прочность.

Следовательно, во-вторых, повышенной прочностью должны обладать металлы, имеющие большое количество равномерно распределенных дефектов кристаллического строения (участок cd, рис. 6). Этот способ упрочнения металлов и сплавов используется в практике. К нему относится повышение прочности путем легирования, холодной пластической деформации, термической, термомеханической и других обработок.

Пластическая деформация поликристаллического тела осуществляется аналогично пластической деформации монокристалла, однако, в поликристаллическом теле на процесс пластической деформации внутри отдельных зерен накладываются процессы поворота или скольжения зерен друг относительно друга. Отдельные зерна поликристаллического тела, вследствие различной кристаллографической ориентировки, деформируются по разному. В первую очередь будут деформироваться те зерна, в которых плоскости легкого скольжения наиболее благоприятно расположены по отношению к приложенной силе. Пластическая деформация вызывает заметное изменение структуры. При первом этапе пластической деформации в отдельных зернах появляются линии сдвигов (рис.7, а, 1 - 3). По мере развития пластической деформации происходит дробление блоков мозаичной структуры, поворот зерен друг относительно друга и изменение их формы — зерна вытягиваются вдоль приложения силы при растяжении и перпендикулярно при сжатии. При больших деформациях возникает волокнистая структура, называемая текстурой, с определенной кристаллографической ориентировкой зерен (рис. 7, б).

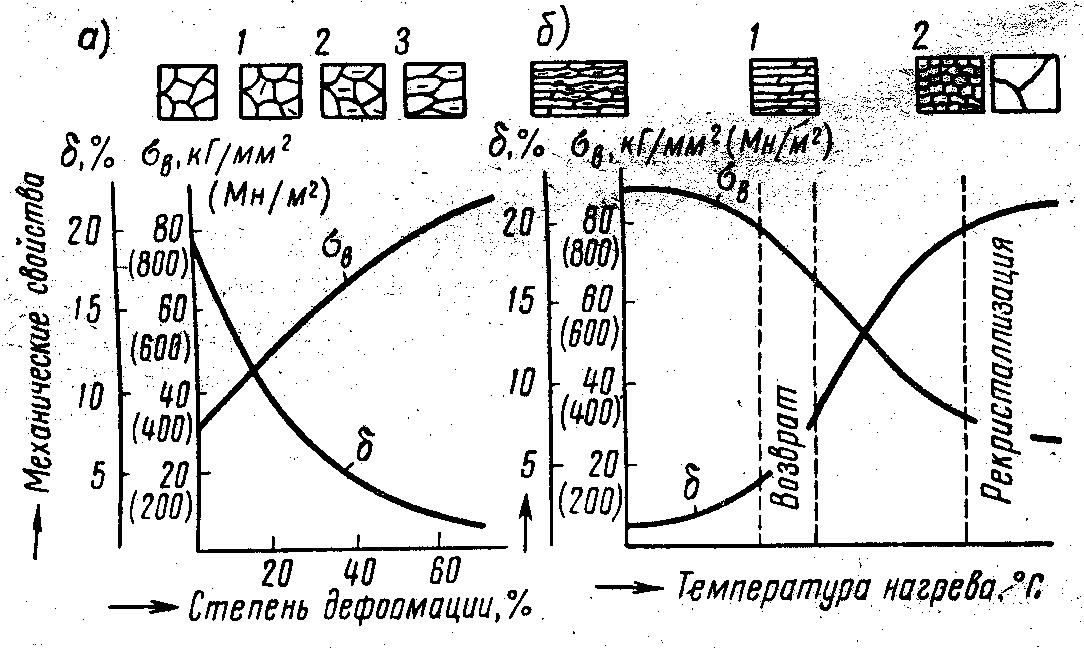

Рис. 7. Изменение структуры и механических свойств:

а — технического железа в зависимости от степени холодной пластической деформации;

б — пластически деформированного технического железа в зависимости от температуры нагрева

Таким образом, пластическая деформация, каким бы способом она не производилась (растяжением, сжатием, изгибом, прокаткой, волочением и т. д.), вызывая искажение кристаллической решетки, дробление блоков мозаичной структуры, изменяя форму зерен и образуя текстуру, приводит к изменению всех свойств металлов и сплавов. Характеристики прочности (твердость, предел прочности, предел упругости, предел текучести) с увеличением степени пластической деформации растут; характеристики пластичности и вязкости (относительное удлинение, относительное сужение, ударная вязкость) падают (рис. 7, а). В процессе пластической деформации изменяются многие физические свойства: уменьшаются удельный вес, сопротивляемость коррозии, магнитная проницаемость, увеличивается коэрцитивная сила и т. д.

Упрочнение металлов и сплавов, полученное в процессе пластической деформации, называется нагартовкой или наклепом.

Любой процесс деформации заканчивается разрушением. Разрушение может быть хрупкое и вязкое. Хрупкое разрушение сводится к разрыву межатомных связей, оно не сопровождается пластической деформацией. Излом такого образца гладкий, блестящий, без заметных изменений формы образца.

Пластически деформированный металл по сравнению с недеформированным будет находиться в неравновесном, термодинамически неустойчивом состоянии. Поэтому даже при комнатных температурах в нагартованном материале протекают самопроизвольно процессы, приводящие деформированный материал в более устойчивое состояние, например процессы старения. При повышенных температурах эти процессы протекают быстрее. При незначительном нагревании исчезают упругие искажения кристаллической решетки, что вызывает некоторое снижение прочности и повышение пластичности нагартованного материала. Структура при этом не изменяется (рис. 7, б,1).

Частичное восстановление механических свойств (на 20 — 30%) за счет снятия упругих искажений кристаллической решетки без заметного изменения структуры называется отдыхом или возвратом. При более высоких температурах, определенных для каждого материала, начинается процесс образования новых зерен, взамен волокнистой структуры. При этом происходит полное разупрочнение деформированного материала. Механические и физические свойства приобретают прежние значения. Этот процесс называется рекристаллизацией. На рис. 7, а показано изменение прочности и пластичности технического железа (0,04 % С) в зависимости от степени деформации; на рис.7, б показано изменение этих же свойств пластически деформированного технического железа в зависимости от температуры нагрева.

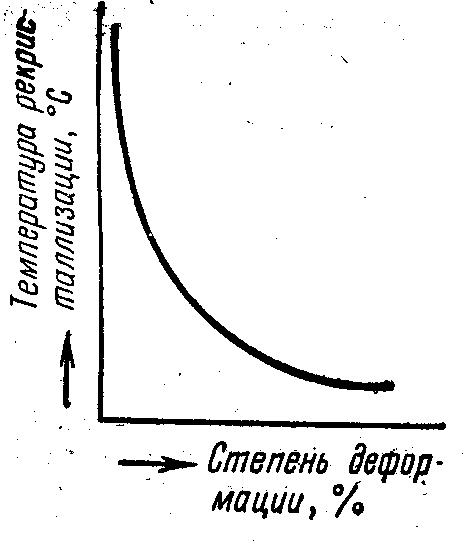

Т

емпература

рекристаллизации зависит от природы

основного металла, наличия и количества

легирующих элементов, степени

предшествующей деформации. Чем больше

степень деформации, тем сильнее

измельчается структура, тем меньше ее

устойчивость и тем больше ее стремление

принять устойчивое состояние.

Следовательно, большая степень деформации

облегчает процесс рекристаллизации и

снижает температуру рекристаллизации

(рис. 8). При большой степени деформации

для чистых металлов минимальная

температура рекристаллизации Трек=

0,1 - 0,3 Тпл,

для металлов технической чистоты Трек=

0,4Тпл,

для сплавов Трек

=0,6 - 0,8 Тпл

где Тпл

- абсолютная температура плавления.

емпература

рекристаллизации зависит от природы

основного металла, наличия и количества

легирующих элементов, степени

предшествующей деформации. Чем больше

степень деформации, тем сильнее

измельчается структура, тем меньше ее

устойчивость и тем больше ее стремление

принять устойчивое состояние.

Следовательно, большая степень деформации

облегчает процесс рекристаллизации и

снижает температуру рекристаллизации

(рис. 8). При большой степени деформации

для чистых металлов минимальная

температура рекристаллизации Трек=

0,1 - 0,3 Тпл,

для металлов технической чистоты Трек=

0,4Тпл,

для сплавов Трек

=0,6 - 0,8 Тпл

где Тпл

- абсолютная температура плавления.

Рис. 8. Влияние степени пластической деформации на температуру рекристаллизации

Процессы рекристаллизации подчиняются общим законам кристаллизации, т. е. протекают путем возникновения новых зародышей (центров кристаллизации) и последующего их роста. Процесс рекристаллизации связан с большой подвижностью атомов и требует для своего развития перемещения атомов от одного зерна к другому. Та стадия рекристаллизации, при которой все деформированные зерна заменяются новыми стабильными, называется рекристаллизацией обработки. При более высоких температурах начинается собирательная рекристаллизация, которая заключается в росте крупных зерен за счет поглощения мелких, термодинамически менее устойчивых зерен. Эти процессы протекают во времени. Для каждого данного сплава температура рекристаллизации, высчитанная по выше приведенной формуле, показывает, что при температурах ниже данной расчетной температуры рекристаллизации, при практически применяемых выдержках, процессы рекристаллизации в сплавах не протекают.

Температура рекристаллизации играет огромное практическое значение. Чтобы пластическая деформация создавала в материале упрочнение (наклеп), она должна осуществляться при температурах ниже температуры рекристаллизации. Такая обработка давлением называется холодной. Если же обработка давлением производится при температурах выше температуры рекристаллизации, то возникающее при деформации упрочнение будет сниматься процессом рекристаллизации и материал разупрочняется. Такая обработка давлением называется горячей. В результате горячей обработки давлением наклепа не возникает. Температуру горячей обработки давлением выбирают значительно выше температуры рекристаллизации, так как при практически применяемых скоростях деформации процесс рекристаллизации при низких температурах за короткое, время не успевает устранять упрочнение, полученное в процессе обработки давлением. Так, например, для железа минимальная температура рекристаллизации равна примерно 450 оС. Рекристаллизационный отжиг производят при температуре 600 — 700 оС; горячую обработку давлением ведут при температуре 800 — 1300 оС.

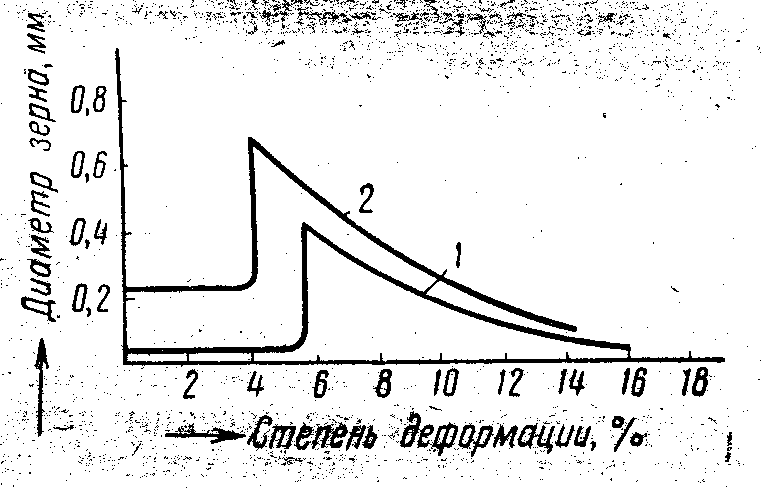

В еличина

зерна после рекристаллизации зависит

от температуры рекристаллизационного

отжига и степени предшествующей

пластической деформации. Чем выше

температура рекристаллизационного

отжига, тем больше величина зерна. На

рис. 9 изображена схема изменения размера

зерна технического железа после

рекристаллизационного отжига в

зависимости от степени пластической

деформации. Из рисунка видно, что при

определенной степени деформации, после

рекристаллизационного отжига, можно

получить крупное зерно. Степень

деформации, при которой получают крупное

зерно после процесса рекристаллизации,

называется критической

степенью деформации

и для большинства металлов и сплавов

она составляет от 3 до 15%. Критической

степени деформации следует избегать,

так как после рекристаллизационного

отжига, применяемого для снятия наклепа,

получается крупнозернистая структура,

обладающая пониженной ударной вязкостью.

еличина

зерна после рекристаллизации зависит

от температуры рекристаллизационного

отжига и степени предшествующей

пластической деформации. Чем выше

температура рекристаллизационного

отжига, тем больше величина зерна. На

рис. 9 изображена схема изменения размера

зерна технического железа после

рекристаллизационного отжига в

зависимости от степени пластической

деформации. Из рисунка видно, что при

определенной степени деформации, после

рекристаллизационного отжига, можно

получить крупное зерно. Степень

деформации, при которой получают крупное

зерно после процесса рекристаллизации,

называется критической

степенью деформации

и для большинства металлов и сплавов

она составляет от 3 до 15%. Критической

степени деформации следует избегать,

так как после рекристаллизационного

отжига, применяемого для снятия наклепа,

получается крупнозернистая структура,

обладающая пониженной ударной вязкостью.

Рис. 9. Влияние степени пластической деформации на величину зерна технического железа после рекристаллизационного отжига:

1 — действительное мелкое зерно;

2 — крупное зерно

Изменение размера зерна в зависимости от предшествующей степени деформации объясняется различным механизмом образования зерен. Как уже указывалось выше, увеличение степени деформации ведет к увеличению плотности дислокаций преимущественно в объемах, прилегающих к границам зерен. При небольшой степени деформации плотность дислокаций возрастет незначительно, что практически не влияет на размер зерна после рекристаллизационного отжига.

При критической степени деформации плотность дислокаций на границах зерен достигает таких значений, при которых возможно взаимное уничтожение дислокаций, т. е. слияние дислокаций различных знаков при тепловом их движении, что способствует постепенному уменьшению дислокаций на границах зерен и слиянию нескольких зерен в одно крупное. Процесс устранения дефектов кристаллического строения путем слияния дислокаций различного знака называется процессом аннигиляции дислокаций. При степени деформации более критической образование новых зерен протекает обычным путем, т. е. путем зарождения центров кристаллизации и их последующего роста. Чем больше степень деформации, тем больше число центров кристаллизации и меньше зерно.