- •Понятие о терминах «технология», «технологическая операция», «технологический процесс». Виды технологических операций.

- •Виды техпроцессов

- •Общая схема технологии производства микросхем. Подготовительные операции.

- •Подготовка подложек

- •Сущность метода осаждения пленок термическим вакуумным испарением. Упрощенная схема подколпачного устройства. Термическое вакуумное испарение (тви)

- •Критическая температура конденсации. Зависимость структуры пленки от температуры подложки.

- •6. Испарители. Виды и конструкции испарителей. Требования к материалам. Способы нагрева.

- •7. Испарение сложных материалов и сплавов. Реактивное испарение.

- •8. Сущность метода распыления материалов ионной бомбардировкой. Понятие о пороговой энергии.

- •9.Схема катодного распыления. Скорость распыления. Коэффициент распыления.

- •10.Схема вакуумной системы установки для напыления тонких пленок. Средства контроля вакуума. Ионизационный и термопарный вакуумметры.

- •Резистивный и кварцевый методы контроля параметров пленок. Назначение. Принцип действия. Применение.

- •12.Общая схема литографического процесса. Виды литографии

- •13.Позитивные и негативные фоторезисторы. Разрешающая способность. Фоточувствительность. Стойкость к воздействию агрессивных факторов.

- •1) Фоточувствительность

- •2) Разрешающая способность – r

- •14.Методы нанесения фоторезистивных покрытий. Операции совмещения и экспонирования. Контактная, бесконтактная и проекционная печать.

- •Центрифугирование Пульверизация

- •15.Формирование фоторезистивной маски. Операции проявления и термообработки. Удаление фотомаски. Особенности для негативного и позитивного фоторезиста.

- •17. Многопозиционные вакуумные установки для получения тонких пленок термическим вакуумным испарением

- •18 Технология изготовления толстопленочных микросхем. Схема технологического процесса.

- •19 Пасты для получения толстопленочных элементов микросхем. Трафаретная печать, вжигание элементов толстопленочных микросхем

- •20 Технология изготовления полупроводниковых интегральных микросхем

- •21. Транзисторы (биполярные и униполярные ). Назначение. Технология изготовления.

- •В зависимости от корпуса мс и других различных факторов число этих операций доходит до 200.

- •22. Эпитаксия. Методы получения эпитаксиальных слоев.

- •23. Термическая диффузия примесей. Методы диффузии.

- •24. Ионное легирования. Преимщества и недостатки.

- •Тема 13

- •25. Особенности металлизации поверхности кремниевых структур.

13.Позитивные и негативные фоторезисторы. Разрешающая способность. Фоточувствительность. Стойкость к воздействию агрессивных факторов.

при использовании

НФР после проявления он сохраняется на

облученных участках. При использовании

ПФР, он сохраняется на необлученных

участках.

при использовании

НФР после проявления он сохраняется на

облученных участках. При использовании

ПФР, он сохраняется на необлученных

участках.

ФР и вообще все резисты– это, в основном, полимеры.

При облучении УФ в структуре НФР происходит дополнительная полимеризация, происходит сшивание молекул полимера, он становится нерастворимым и остается на поверхности подложки после проявления в органических растворителях.

ПФР при облучении УФ становится растворимым и удаляется с подложки после проявления в щелочных растворах.

Характеристики фоторезиста

1) Фоточувствительность

S –величина обратно пропорциональная экспозиции достаточной для перевода ФР в растворимые/нерастворимые состояния

S

Е – освещенность

- время освещения

- время освещения

λ = 460Нм – 360Нм – ультрафиолет

2) Разрешающая способность – r

R – максимальное число линий одинаковой ширины, разделенных промежутками, равными ширине линий, которые можно получить на 1мм.

R=

Часто разрешающей способностью называют минимальню ширину линии, которую можно получить при использовании данного ФР. В этом случае R измеряется в мкм.

Стойкость ФР к воздействию агрессивных сред – это время, в течение которого ФР не разрушается.Тип ФР выбирается в зависимости от конкретного применения с учетом свойств негативного или позитивного ФР. Учитывают следующее:

ПФР передает не предусмотренные сквозные отверстия непрозрачной части фотошаблона – проколы. НФР передает в виде островков на подложке.

Там, где опасны проколы, применяется НФР. Например, проколы опасны в трехслойных конденсаторах. Там, где опасны островки, применяют ПФР.

Практикой установлено что толщина ФР должна быть в 3 раза меньше минимального размера элемента. С увеличением толщины ФР падает R и ухудшается адгезия (сила сцепления). С другой стороны, толщина ФР должна быть достаточной, чтобы противостоять воздействию травителей (кислот, щелочей). Выбор толщины ФР обуславливается компромиссом между этими требованиями и обычно составляет от 0,5 до 1,5 микрон

Как правило R ПФР раза в 3 больше чем у НФР R, однако позитивный ФР дольше проявляется и имеет меньшую производительность.

14.Методы нанесения фоторезистивных покрытий. Операции совмещения и экспонирования. Контактная, бесконтактная и проекционная печать.

Методы нанесения ФР-покрытий

Центрифугирование Пульверизация

Погружение в раствор

Центрифугирование заключается в нанесении на подложку в определенный дозе жидкого ФР, получают необходимую толщину за счет вращения ротора центрифуги с заданной скоростью. Процесс растекания происходит под действием центробежной силы и сил сопротивления, обусловленных вязкостью жидкости. Для выбора оптимальной скорости пользуются эмпирической зависимостью числа дефектов (проколов) ФР от числа оборотов центрифуги. Обычно время растекания ФР 20-30 секунд. Недостатки метода центрифугирования:

неустранимое краевое утолщение фоторезиста, которое составляет ≈10% от толщины ФР. В полупроводниковых ИМС, чтобы исключить влияние этого недостатка, все пластины делают с фаской;

наличие внутренних напряжений в пленке фоторезиста.

Пульверизация – формирование слоя фоторезиста происходит из осажденных на подложку дискретных капель, которые, перекрываясь, образуют сплошной слой.

Распылительная установка имеет емкость с фоторезистом. Из этой емкости под давлением фоторезист подается в пульверизатор, туда же по трубопроводу подается газ – носитель, например, сжатый чистый воздух.

Достоинства:

Отсутствие краевых утолщений, равномерность покрытия

Возможность контроля толщины покрытия

Минимальное внутреннее напряжение

Высокая адгезия

Недостаток: затягивание пыли и других загрязнений при подаче жидкости.

Погружение в раствор- самый простой способ нанесения ФР

Недостатки:

Неравномерность толщины

Неизбежное двустороннее покрытие

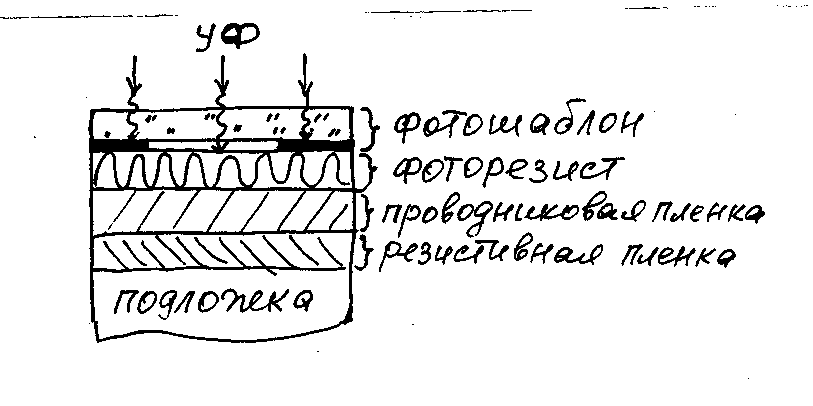

Совмещение и экспонирование

Ультрафиолетовому облучению подвергаются только локальные участки фоторезиста в соответствии с тем рисунком, который надо получить на подложке. Для этого проекцию рисунка фотошаблона совмещают с рабочим полем подложки или с рисунком предыдущего слоя микросхем.

Совмещение проводят в тех же установках что и последующее экспонирование, для совмещения применяют микроскопы оптические или фотоэлектрические. Совмещение выполняют с помощью специальных меток.

Точность совмещения при фотоэлектрическом методе достигает от 0,05 до 0,1 мкм.

И сточником

УФ является ртутно-кварцевые лампы

высокого давления, они излучают УФ с

длиной волны 300-400 нм.

сточником

УФ является ртутно-кварцевые лампы

высокого давления, они излучают УФ с

длиной волны 300-400 нм.

В зависимости от расстояния между ФШ и подложкой различают:

контактную печать (контактная ФЛ), бесконтактную печать, проекционную печать.

Контактная ФЛ– является самым первым методам формирования рисунка. ФШ плотно накладывается на покрытую ФР пластину и экспонируется. Плотность достигается вакуумным прижимом. Разрешающая способность R-2 мкм, ограничивается дифракционными эффектами.

Недостаток: изнашивание ФШ при многократном использовании. Плотные соприкосновения приводят к дефектам на ФШ и ФР. Допустимое число экспозиций зависит от степени интеграции ИМС (от сложности рисунка)

Для эмульсионных ФШ допускается до 10 экспозиций. Металлическое покрытие – до 100 покрытий.

R можно повысить до 0,5 мкм, если использовать глубокий УФ (200-260 нм).

Бесконтактная ФЛ – экспонирование с сохранением микрозазора между фотошаблоном и подложкой. Этот метод уменьшает количество дефектов, возникающих из-за плотного контакта, однако дифракция проходящего света уменьшает R, и уменьшает четкость рисунка, R~7мк.

Проекционная печать – совмещение и экспонирование осуществляется с помощью системы линз, в этом случае ФШ может использоваться бесконечное число раз, т.е. оправдывается использование дорогих ФШ. R определяется глубиной резкости оптической системы, которая должна быть менее 10 мкм, R- 5 мк

Преимущество – возможность использовать ФШ с масштабом рисунка больше чем 1:1