- •Понятие о терминах «технология», «технологическая операция», «технологический процесс». Виды технологических операций.

- •Виды техпроцессов

- •Общая схема технологии производства микросхем. Подготовительные операции.

- •Подготовка подложек

- •Сущность метода осаждения пленок термическим вакуумным испарением. Упрощенная схема подколпачного устройства. Термическое вакуумное испарение (тви)

- •Критическая температура конденсации. Зависимость структуры пленки от температуры подложки.

- •6. Испарители. Виды и конструкции испарителей. Требования к материалам. Способы нагрева.

- •7. Испарение сложных материалов и сплавов. Реактивное испарение.

- •8. Сущность метода распыления материалов ионной бомбардировкой. Понятие о пороговой энергии.

- •9.Схема катодного распыления. Скорость распыления. Коэффициент распыления.

- •10.Схема вакуумной системы установки для напыления тонких пленок. Средства контроля вакуума. Ионизационный и термопарный вакуумметры.

- •Резистивный и кварцевый методы контроля параметров пленок. Назначение. Принцип действия. Применение.

- •12.Общая схема литографического процесса. Виды литографии

- •13.Позитивные и негативные фоторезисторы. Разрешающая способность. Фоточувствительность. Стойкость к воздействию агрессивных факторов.

- •1) Фоточувствительность

- •2) Разрешающая способность – r

- •14.Методы нанесения фоторезистивных покрытий. Операции совмещения и экспонирования. Контактная, бесконтактная и проекционная печать.

- •Центрифугирование Пульверизация

- •15.Формирование фоторезистивной маски. Операции проявления и термообработки. Удаление фотомаски. Особенности для негативного и позитивного фоторезиста.

- •17. Многопозиционные вакуумные установки для получения тонких пленок термическим вакуумным испарением

- •18 Технология изготовления толстопленочных микросхем. Схема технологического процесса.

- •19 Пасты для получения толстопленочных элементов микросхем. Трафаретная печать, вжигание элементов толстопленочных микросхем

- •20 Технология изготовления полупроводниковых интегральных микросхем

- •21. Транзисторы (биполярные и униполярные ). Назначение. Технология изготовления.

- •В зависимости от корпуса мс и других различных факторов число этих операций доходит до 200.

- •22. Эпитаксия. Методы получения эпитаксиальных слоев.

- •23. Термическая диффузия примесей. Методы диффузии.

- •24. Ионное легирования. Преимщества и недостатки.

- •Тема 13

- •25. Особенности металлизации поверхности кремниевых структур.

Критическая температура конденсации. Зависимость структуры пленки от температуры подложки.

Температура подложки существенно влияет на структуру пленки. Для получения поликристаллической структуры пленок подложки обычно нагревают до температур в пределах 150 – 350○С . Температура, выше которой все атомы испаряемого вещества отражаются от подложки и пленка не образуется, называется критической температурой конденсации, Она зависит от природы испаряемого материала и от состояния поверхности подложки.

Реально методом ТВИ напыляют пленки толщиной 1 – 2 мкм. Хорошую адгезию ( силу сцепления) к подложке имеют легко окисляющиеся металлы Al, Cr, Mn, Ti, W и др. Плохую адгезию имеют такие высокоэлектропроводные металлы как Cu, Au, Pt Pd и др.

Рис.1а. Рабочий объем установки УВН-2М-1

1-испаритель; 2-кварцевый датчик толщины; 3-диск с трафаретами; 4-карусель подложек; 5-датчик контроля сопротивления пленки-«свидетель»;6-заслонка; 7-электронно-лучевой испаритель.

Рис.1б. Рабочий объем установки УВН2М-2

1-карусель испарителей; 2-экраны; 3-диафрагма; 4-карусель трафаретов и подложек;5-нагркватель подложек;6-датчик сопротивления пленки; 7-электроды ионной очистки подложек; 8-коллектор; 9-заслонка.

6. Испарители. Виды и конструкции испарителей. Требования к материалам. Способы нагрева.

Испаритель- это приспособление, с помощью которого нагревается и испаряется нужный материал. Температура испарения Тисп для разных материалов различна. Чтобы оценить необходимую температуру испарителя, основываются на необходимости достичь установившееся давление паров испаряемого материала приблизительно 1,33 Па(10-2 мм.рт.ст.). Для большинства материалов, представляющих практический интерес такое давление требует Тисп =1000-2000○С.

Материалами, отвечающими таким требованиям, являются тугоплавкие металлы и окислы металлов. Кроме того эти материалы должны при температуре испарения иметь пренебрежимо малое давление паров, не должны вступать в химическое взаимодействие с испаряемым материалом. Поэтому внутри класса тугоплавких наиболее широко используются вольфрам, молибден тантал.

Испарители и испаряемые вещества могут нагреваться или непосредственным пропусканием через них электрического тока (джоулевый нагрев), или индукционным способом (с помощью высокой частоты), или электронной бомбардировкой испаряемого вещества.

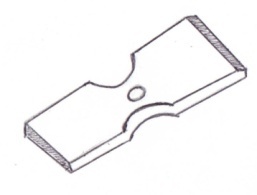

Выполнены испарители могут быть из проволоки и из металлической фольги, если испаряют небольшие навески испаряемого вещества (1-2 г.) т.е. при напылении очень тонких пленок, в основном резистивных, а также адгезионных и защитных слоев.

Д

ля

напыления более толстых слоев –

проводниковых (1-2 мкм) используют

тигельные (рис.7) и электронно-лучевые

испарители (рис.8).

ля

напыления более толстых слоев –

проводниковых (1-2 мкм) используют

тигельные (рис.7) и электронно-лучевые

испарители (рис.8).

Слева: 1-молибденовый тигель; 2- танталовый нагреватель; 3- экраны; 4- испаряемое вещество. Справа: 1-водяное охлаждение; 2-испаряемый материал; 3- остро сфокусированный пучок электронов; 4- катод; 5 – анод.

Электронно-лучевой испаритель обеспечивает наибольшую гибкость в управлении процессом напыления пленок.

Для испарения сплавов метод взрывного испарения. Он заключается в подаче из вибробункера на нагретый до нужной температуры испаритель расчетных доз компонентов сплава. Используется для получения пленок сложного состава и метод И-ПР.