- •Понятие о терминах «технология», «технологическая операция», «технологический процесс». Виды технологических операций.

- •Виды техпроцессов

- •Общая схема технологии производства микросхем. Подготовительные операции.

- •Подготовка подложек

- •Сущность метода осаждения пленок термическим вакуумным испарением. Упрощенная схема подколпачного устройства. Термическое вакуумное испарение (тви)

- •Критическая температура конденсации. Зависимость структуры пленки от температуры подложки.

- •6. Испарители. Виды и конструкции испарителей. Требования к материалам. Способы нагрева.

- •7. Испарение сложных материалов и сплавов. Реактивное испарение.

- •8. Сущность метода распыления материалов ионной бомбардировкой. Понятие о пороговой энергии.

- •9.Схема катодного распыления. Скорость распыления. Коэффициент распыления.

- •10.Схема вакуумной системы установки для напыления тонких пленок. Средства контроля вакуума. Ионизационный и термопарный вакуумметры.

- •Резистивный и кварцевый методы контроля параметров пленок. Назначение. Принцип действия. Применение.

- •12.Общая схема литографического процесса. Виды литографии

- •13.Позитивные и негативные фоторезисторы. Разрешающая способность. Фоточувствительность. Стойкость к воздействию агрессивных факторов.

- •1) Фоточувствительность

- •2) Разрешающая способность – r

- •14.Методы нанесения фоторезистивных покрытий. Операции совмещения и экспонирования. Контактная, бесконтактная и проекционная печать.

- •Центрифугирование Пульверизация

- •15.Формирование фоторезистивной маски. Операции проявления и термообработки. Удаление фотомаски. Особенности для негативного и позитивного фоторезиста.

- •17. Многопозиционные вакуумные установки для получения тонких пленок термическим вакуумным испарением

- •18 Технология изготовления толстопленочных микросхем. Схема технологического процесса.

- •19 Пасты для получения толстопленочных элементов микросхем. Трафаретная печать, вжигание элементов толстопленочных микросхем

- •20 Технология изготовления полупроводниковых интегральных микросхем

- •21. Транзисторы (биполярные и униполярные ). Назначение. Технология изготовления.

- •В зависимости от корпуса мс и других различных факторов число этих операций доходит до 200.

- •22. Эпитаксия. Методы получения эпитаксиальных слоев.

- •23. Термическая диффузия примесей. Методы диффузии.

- •24. Ионное легирования. Преимщества и недостатки.

- •Тема 13

- •25. Особенности металлизации поверхности кремниевых структур.

Подготовка подложек

Технологически чистой считается подложка поверхность которой имеет концентрацию загрязняющих примесей не препятствующую получение заданных стабильных параметром микросхемы, содержание допустимых загрязняющих примесей не более 10-8 10-7 гр / см 2

Все виды очистки подложек подразделяют на физические и химические.

Физические - удаление загрязнении растворением поджигом ионной бомбардировкой.

Химические - здесь загрязнения переводятся в новые хим соединения и удаляются.

Другими методами очистки являются жидкостная и сухая очистка.

Сухая – производится перед операцией формирования структуры микросхемы, это финишные методы очистки. Их выполняют перед напылением пленок в вакуумных установках.

Сухие физические методы поджиг ионное травление – путем бомбардировки ионами инертных газов.

Сухие химические – газовое и плазмохимическое путем бомбардировки и активных газов

К физическим жидкостным относятся – обезжиривание в мыльных растрворах и кислотное травление и промывка в воде.

Общим для обоих видов подложек полупров и диэлект является очистка от загрязнений и обезжиривание. Особенностью подотовки полупроводниковых пластин кремния является кислотное травление поверхности на глубину от 5 до 30 мкм

Целью травления является удаление слоя с нарушенной при резке шлифования структуры.

Поверхность пластин и подложек имеет шероховатость Rmax = 40мкм

Окончательная очистка абсорбированных газов это сухая очистка путем ионного распыления материала. Осуществляемая в рабочих камерах перед формированием структуры элементов.

Сущность метода осаждения пленок термическим вакуумным испарением. Упрощенная схема подколпачного устройства. Термическое вакуумное испарение (тви)

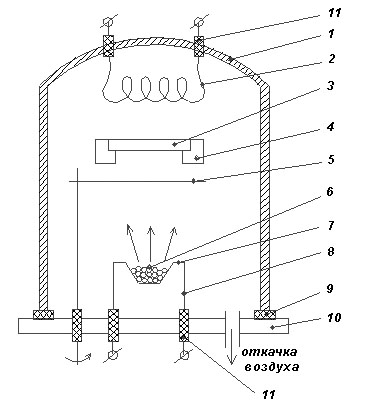

Упрощенная схема рабочей камеры для напыления пленок методом ТВИ показана на рисунке 1.

Рисунок 1. Упрощенная схема рабочей камеры для напыления пленок методом термического вакуумного испарения ТВИ

1–вакуумный колпак из нержавеющей стали; 2–подогрев подложек; 3-подложка; 4–подложкодержатель с подложкой, на который может быть размещен и трафарет – съемная маска; 6- испаряемый материал; 7 – испаритель, который нагревается до условной температуры испарения; 8-токоввод; 9–вакуумное уплотнение; 10- плита корпуса вакуумной установки; 11 – герметичные изоляторы для токовводов.

Высокий вакуум порядка 10-3 –10-5 Па обеспечивается включением сначала механического форвакуумного затем и высоковакуумного диффузионного или сорбционного насосов, включенных последовательно.

В производственных условиях используются многопозиционные вакуумные установки. В них одновременно обрабатывается 6, 8 или 12 групповых подложек, размещенных на диске - карусели. Подложки последовательно проходят над неподвижным испарителем, постепенно набирая необходимую толщину пленок. При этом достигается равномерная толщина на всей поверхности подложек (см. рисунки1а и 1б).

По достижении рабочего давления внутри камеры (контроль по манометру) включают нагреватели испарителя и подложек. По достижении рабочих температур (контроль с помощью термопар) заслонку отводят в сторону и атомы испаряемого вещества достигают подложки, где конденсируются. Так происходит рост пленки. Система контроля за ростом пленки фиксирует либо толщину пленки (для диэлектрика тонкопленочных конденсаторов), либо поверхностное сопротивление (для резисторов), либо время напыления (для проводников, контактных площадок и защитных покрытий). Сигнал об окончании напыления усиливается и поступает на привод заслонки, заслонка перекрывает поток пара. Далее отключают нагреватели испарителя и подложек, выключают систему откачки. После остывания подколпачных устройств через натекатель плавно впускают атмосферный воздух. После выравнивания давлений внутри и вне колпака его поднимают и начинают следующий цикл обработки.

Основными технологическими параметрами при ТВИ являются давление в камере РГ, температура испарителя Тисп, температура подложки ТП.

Температура испарителя должна обеспечивать такую интенсивность испарения, чтобы время напыления пленки не превышало 1 – 2 мин. Оптимальная интенсивность испарения обеспечивается при упругости пара (давлении пара в состоянии насыщения) РS порядка 1,33Па (10-2 мм.рт.ст.). Соответствующая этой упругости пара температура испарения называется условной и может быть вычислена по формуле

lg PS =A- B/ Tусл

где А и В эмпирические коэффициенты, характеризующие испаряемый материал, Тусл – абсолютная условная температура испарения, К.