- •Понятие о терминах «технология», «технологическая операция», «технологический процесс». Виды технологических операций.

- •Виды техпроцессов

- •Общая схема технологии производства микросхем. Подготовительные операции.

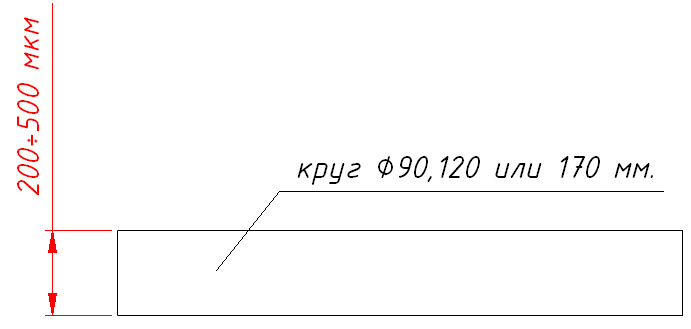

- •Подготовка подложек

- •Сущность метода осаждения пленок термическим вакуумным испарением. Упрощенная схема подколпачного устройства. Термическое вакуумное испарение (тви)

- •Критическая температура конденсации. Зависимость структуры пленки от температуры подложки.

- •6. Испарители. Виды и конструкции испарителей. Требования к материалам. Способы нагрева.

- •7. Испарение сложных материалов и сплавов. Реактивное испарение.

- •8. Сущность метода распыления материалов ионной бомбардировкой. Понятие о пороговой энергии.

- •9.Схема катодного распыления. Скорость распыления. Коэффициент распыления.

- •10.Схема вакуумной системы установки для напыления тонких пленок. Средства контроля вакуума. Ионизационный и термопарный вакуумметры.

- •Резистивный и кварцевый методы контроля параметров пленок. Назначение. Принцип действия. Применение.

- •12.Общая схема литографического процесса. Виды литографии

- •13.Позитивные и негативные фоторезисторы. Разрешающая способность. Фоточувствительность. Стойкость к воздействию агрессивных факторов.

- •1) Фоточувствительность

- •2) Разрешающая способность – r

- •14.Методы нанесения фоторезистивных покрытий. Операции совмещения и экспонирования. Контактная, бесконтактная и проекционная печать.

- •Центрифугирование Пульверизация

- •15.Формирование фоторезистивной маски. Операции проявления и термообработки. Удаление фотомаски. Особенности для негативного и позитивного фоторезиста.

- •17. Многопозиционные вакуумные установки для получения тонких пленок термическим вакуумным испарением

- •18 Технология изготовления толстопленочных микросхем. Схема технологического процесса.

- •19 Пасты для получения толстопленочных элементов микросхем. Трафаретная печать, вжигание элементов толстопленочных микросхем

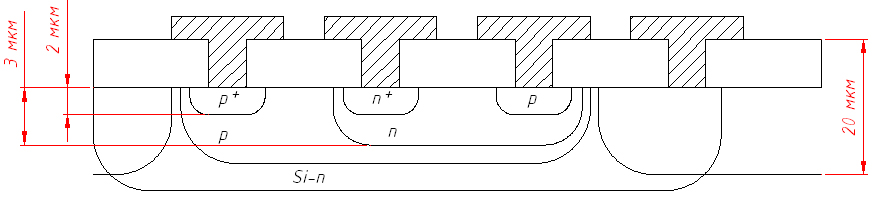

- •20 Технология изготовления полупроводниковых интегральных микросхем

- •21. Транзисторы (биполярные и униполярные ). Назначение. Технология изготовления.

- •В зависимости от корпуса мс и других различных факторов число этих операций доходит до 200.

- •22. Эпитаксия. Методы получения эпитаксиальных слоев.

- •23. Термическая диффузия примесей. Методы диффузии.

- •24. Ионное легирования. Преимщества и недостатки.

- •Тема 13

- •25. Особенности металлизации поверхности кремниевых структур.

21. Транзисторы (биполярные и униполярные ). Назначение. Технология изготовления.

Основным прибором в микроэлектронике и основной структурой в микротехнологии является транзистор. Транзисторы используются для регулирования тока в цепи с помощью относительно небольшого тока или напряжения, приложенного в биполярных транзисторах к вспомогательному электроду- базе (Б) .

Биполярный транзистор состоит из двух включенных навстречу друг другу p-n переходов, разделенных общей тонкой областью Б. Внешние области коллектор (К) и эмиттер (Э) имеют одинаковый тип проводимости.

Полевой (униполярный) транзистор состоит из 2-х небольших высоколегированных областей одного типа проводимости, называемых истоком (И) и стоком (С). Область, прилегающая к поверхности подложки между И и С, называется каналом. Канал покрыт тонким слоем изолирующего материала (если окисла, то говорят о МОП-транзисторе, если другого диэлектрика – МДП-транзисторе), на который наносится металлический электрод- затвор (З).

Особенности производства полупроводниковых ИМС

Технология изготовления включает 3 группы процессов:

1.Заготовительные: а) получение монокристаллических пластин Si

б) изготовление отдельных деталей и узлов корпуса ИМС.

2. Обрабатывающие:

а) окисление Si

б) эпитаксия – наращивание монокристалла

в) диффузия – движение атомов в направлении уменьшения концентрации

г) ионная имплантация – внедрение примесей

д) вакуумная металлизация – ТВИ, ИПР

е) литография

3. Сборочно-монтажные процессы.

В зависимости от корпуса мс и других различных факторов число этих операций доходит до 200.

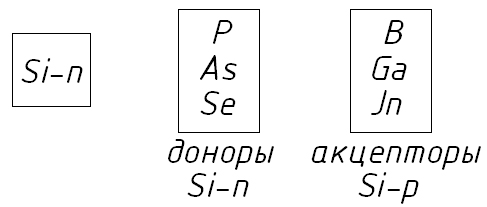

Общие характеристики полупроводникового процесса

Элементы

5гр 3гр

А том

становится носителем заряда, если

занимает место в узле кристаллической

решетки Si,

т.е. занимает вакансию. Плотность атомов

Si

5∙1022

1/см2,

а количество вакансий при комнатной

температуре только 107

1/см3,

т.е. одна вакансия на 103

атомов. При t=900-1000

°C

концентрация вакансий становится ~1021

1/см3,

т.е. одна вакансия на 50

атомов Si.

Отсюда:

отличительной особенностью процессов

полупроводниковой технологии является

то, что: 1) это высокотемпературные

процессы; 2) все формируемые слои -

монокристаллические; 3) все процессы

многократно повторяющиеся.

том

становится носителем заряда, если

занимает место в узле кристаллической

решетки Si,

т.е. занимает вакансию. Плотность атомов

Si

5∙1022

1/см2,

а количество вакансий при комнатной

температуре только 107

1/см3,

т.е. одна вакансия на 103

атомов. При t=900-1000

°C

концентрация вакансий становится ~1021

1/см3,

т.е. одна вакансия на 50

атомов Si.

Отсюда:

отличительной особенностью процессов

полупроводниковой технологии является

то, что: 1) это высокотемпературные

процессы; 2) все формируемые слои -

монокристаллические; 3) все процессы

многократно повторяющиеся.

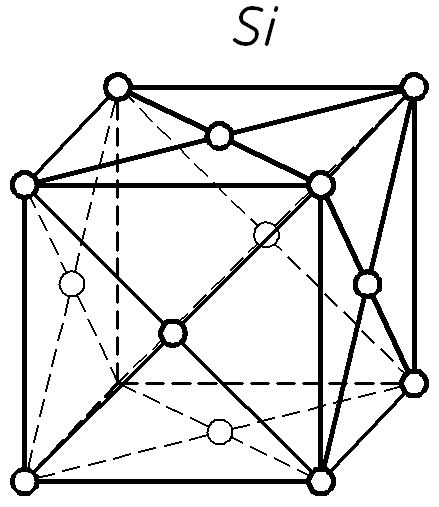

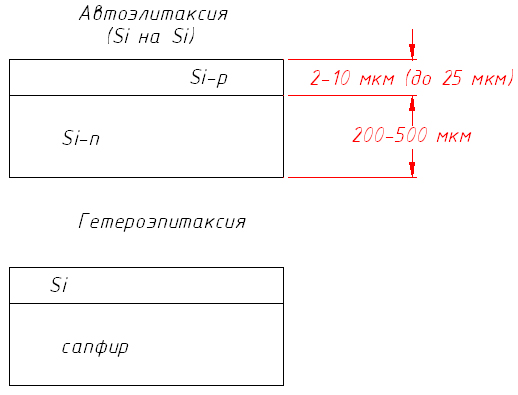

22. Эпитаксия. Методы получения эпитаксиальных слоев.

Эпитаксия – процесс наращивания на монокристаллической полупроводниковой пластине атомов упорядоченных также в монокристаллическую структуру. Эта наращиваемая структура является продолжением ориентации атомов подложки. Ориентировано - выращенные слои нового вещества называются эпитаксиальными слоями. Основное достоинство техники эпитаксии состоит в возможности получения чистых пленок совершенной структуры. При этом сохраняется возможность регулирования концентрации примесей. Эпитаксиальный слой может иметь проводимость и n- типа и p- типа независимо от типа проводимости подложки.

На поверхности монокристаллической пластины в результате кислотного травления непрерывность кристаллической решетки нарушается.

Появляется избыток свободных связей. Этот избыток действует ориентирующим образом на атомы из газовой фазы. Распределение свободных связей в плоскости эпитаксиального роста зависит от кристаллического строения и ориентации плоскости пластины. Кристаллическая решетка Si это решетка типа «алмаза» и представляет собой гранецентрированный куб, внутри которого находятся 4 атома.

Характер

связи тетраэдрический, т.е. каждый атом

связан ковалентно с 4-мя соседними

атомами ( а

≈ 0,5 мкм) Вероятность того, что атом

наращиваемого слоя займет энергетически

наивыгодное положение (в узле КР),

возрастает с повышением подвижности

атомов, т.е. повышением t°,

а с другой стороны.

эта вероятность д

а

≈ 0,5 мкм) Вероятность того, что атом

наращиваемого слоя займет энергетически

наивыгодное положение (в узле КР),

возрастает с повышением подвижности

атомов, т.е. повышением t°,

а с другой стороны.

эта вероятность д остаточно

велика, если плотность адсорбируемых

атомов не слишком велика, т.е. скорость

роста эпитаксиального слоя должна быть

не высокой. Совершенство структуры

зависит от наличия дефектов кристаллической

структуры. Существенный вклад в

несовершенство структуры эпитаксиального

слоя вносят дефекты структуры подложки:

дислокации, дефекты упаковки атомов и

др. По ГОСТу плотность дефектов должна

быть

остаточно

велика, если плотность адсорбируемых

атомов не слишком велика, т.е. скорость

роста эпитаксиального слоя должна быть

не высокой. Совершенство структуры

зависит от наличия дефектов кристаллической

структуры. Существенный вклад в

несовершенство структуры эпитаксиального

слоя вносят дефекты структуры подложки:

дислокации, дефекты упаковки атомов и

др. По ГОСТу плотность дефектов должна

быть

![]() . В эпитаксиальный слоях это величина

не превышает

. В эпитаксиальный слоях это величина

не превышает

![]() . Таким образом, основными условиями,

обеспечивающими совершенство

эпитаксиальной структуры, являются

следующие:

. Таким образом, основными условиями,

обеспечивающими совершенство

эпитаксиальной структуры, являются

следующие:

Подложка должна иметь max возможную t°, для обеспечения max подвижности атомов. Обычно

.

.Поверхность подложки должна быть без дефектов. Это обеспечивается тщательной механической обработкой: полированием, шлифовкой с последующим кислотным травлением и промывкой.

Химические реакции выделения атомов Si и атомов примеси должны быть гетерогенными, т.е. выделение должно происходить на пластине, а не в газовой фазе. Это необходимо, чтобы исключить образование агломератов атомов, т.е. чтобы каждый атом занимал свое место.

Методы получения эпитаксиальных слоев

В зависимости от исходного состояния рабочих материалов различают:

- газовую, жидкостную и твердофазную эпитаксию.

По типу химической реакции выделения Si используют метод восстановления Si и метод пиролитического разложения силана.

Для восстановления Si используется SiCl4, SiBr4. Эти реакции – обратимые. Если молекул SiCl4 больше чем 0,4 от общего числа молекул в смеси газов, то идет реакция травления кремневой пластины. Поэтому их проводят в атмосфере водорода.

![]()

Реакция пиролитического разложения силана:

![]()

Особенность

силана – воспламеняемость на воздухе.

Поэтому силан в реакцию подается

обогащенным

![]() (95% H2

и 5% SiH4).

Для получения Si

с заданным содержанием примеси используют

в качестве источника донорных примесей

фосфин РН3 ,а

акцепторных примесей – диборан В2Н6,

(95% H2

и 5% SiH4).

Для получения Si

с заданным содержанием примеси используют

в качестве источника донорных примесей

фосфин РН3 ,а

акцепторных примесей – диборан В2Н6,

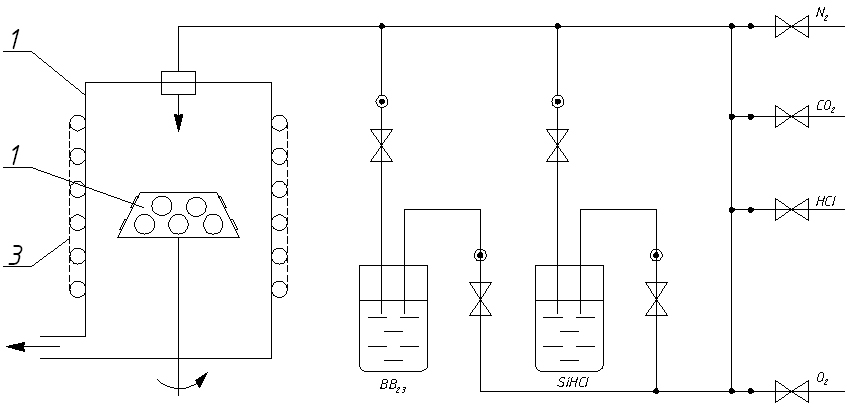

Схема установки для эпитаксиального наращивания кремния с вертикальным реактором

1– вертикальная реакционная камера с открытым выходом; 2– держатель подложек из графита, покрытого нитридом кремния Si3N4; 3-водяное охлаждение стенок камеры.

Держатель подложек подогревается индуктором или резистивным методом и с определенной скоростью вращается, чтобы все пластины были в одинаковых условиях.

Основные стадии реакции, протекающей на границе газовой и твердой фаз:

Перенос веществ, участвующих в реакции на поверхность пластин.

Адсорбция поверхностью реагирующих веществ.

Реакции на поверхности пластины.

Десорбция молекул побочных продуктов.

Перенос побочных продуктов в основной поток газа.

Занятие атомами узлов кристаллической решетки.

Цикл работы установки:

Загрузка пластин .

Продувка реактора азотом, потом водородом для вытеснения атмосферного воздуха.

Нагрев пластин и выдержка в атмосфере Н2 с целью восстановления окислов.

Газовое травление пластин с помощью 1% HCl в атмосфере Н2 на глубину 1-2 мкм с целью удаление наружного слоя. Продувка Н2.

Подача Н2, тетрохлорида кремния и, например, бромида бора, т.е. наращивание эпитаксиального слоя. По окончании - снова продувка водородом.

Подача CO2 для осаждения окисной пленки SiO2. Снова продувка H2.

Плавное охлаждение пластин в потоке H2.

Использование эпитаксии

- сокращает длительность процесса получения транзисторных структур, так как скорость роста эпитаксиальных пленок достаточно высокая от 0,1 до нескольких мкм /мин.,

-позволяет получать Si с меньшим удельным сопротивлением на подложке ( с нужной проводимостью) из высокоомного Si.