Тема 9 технология полупроводниковых структур

В окислительной среде можно получить тонкий прочный и влагонепроницаемый слой двуокиси кремния. Поэтому Si является основным материалов в полупроводниковой технологии. Другой важный полупроводник - арсенид галлия GaAs. Основным достоинством GaAs является высокая подвижность носителей заряда, а значит и высокое быстродействие приборов на его основе. Однако его применение ограничивается следующими трудностями:

- выращивание кристалла GaAs,

- создание изоляционных слоев,

- вредность производства.

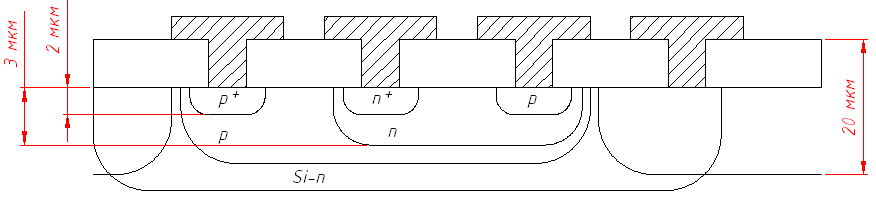

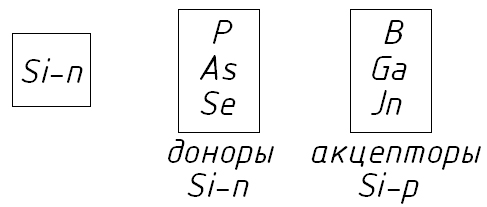

Необходимую электропроводимость в полупроводниках получают легированием. Атом примеси генерирует свободный носитель заряда – электрон или дырку, появляется, соответственно проводимость n- или р- типа. Концентрацию носителей заряда изменяют в больших пределах. Если степень концентрации более 108 1/см3, то применяют обозначение n+ или p+. Основным прибором в микроэлектронике и основной структурой в микротехнологии является транзистор. Транзисторы используются для регулирования тока в цепи с помощью относительно небольшого тока или напряжения, приложенного в биполярных транзисторах к вспомогательному электроду- базе (Б) .

Биполярный транзистор состоит из двух включенных навстречу друг другу p-n переходов, разделенных общей тонкой областью Б. Внешние области коллектор (К) и эмиттер (Э) имеют одинаковый тип проводимости.

Полевой (униполярный) транзистор состоит из 2-х небольших высоколегированных областей одного типа проводимости, называемых истоком (И) и стоком (С). Область, прилегающая к поверхности подложки между И и С, называется каналом. Канал покрыт тонким слоем изолирующего материала (если окисла, то говорят о МОП-транзисторе, если другого диэлектрика – МДП-транзисторе), на который наносится металлический электрод- затвор (З).

Особенности производства полупроводниковых ИМС

Технология изготовления включает 3 группы процессов:

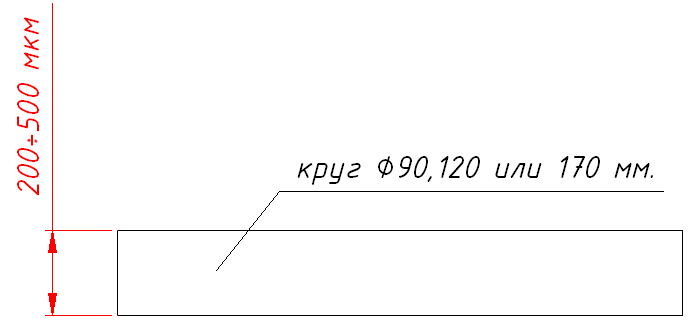

1.Заготовительные: а) получение монокристаллических пластин Si

б) изготовление отдельных деталей и узлов корпуса ИМС.

2. Обрабатывающие:

а) окисление Si

б) эпитаксия – наращивание монокристалла

в) диффузия – движение атомов в направлении уменьшения концентрации

г) ионная имплантация – внедрение примесей

д) вакуумная металлизация – ТВИ, ИПР

е) литография

3. Сборочно-монтажные процессы.

В зависимости от корпуса МС и других различных факторов число этих операций доходит до 200.

Общие характеристики полупроводникового процесса

Элементы

5гр 3гр

А том

становится носителем заряда, если

занимает место в узле кристаллической

решетки Si,

т.е. занимает вакансию. Плотность атомов

Si

5∙1022

1/см2,

а количество вакансий при комнатной

температуре только 107

1/см3,

т.е. одна вакансия на 103

атомов. При t=900-1000

°C

концентрация вакансий становится ~1021

1/см3,

т.е. одна вакансия на 50

атомов Si.

Отсюда:

отличительной особенностью процессов

полупроводниковой технологии является

то, что: 1) это высокотемпературные

процессы; 2) все формируемые слои -

монокристаллические; 3) все процессы

многократно повторяющиеся.

том

становится носителем заряда, если

занимает место в узле кристаллической

решетки Si,

т.е. занимает вакансию. Плотность атомов

Si

5∙1022

1/см2,

а количество вакансий при комнатной

температуре только 107

1/см3,

т.е. одна вакансия на 103

атомов. При t=900-1000

°C

концентрация вакансий становится ~1021

1/см3,

т.е. одна вакансия на 50

атомов Si.

Отсюда:

отличительной особенностью процессов

полупроводниковой технологии является

то, что: 1) это высокотемпературные

процессы; 2) все формируемые слои -

монокристаллические; 3) все процессы

многократно повторяющиеся.

СПОСОБЫ ПОЛУЧЕНИЯ ДИЭЛЕКТРИЧЕСКИХ СЛОЕВ

Диэлектрические слои получают 2-мя способами:

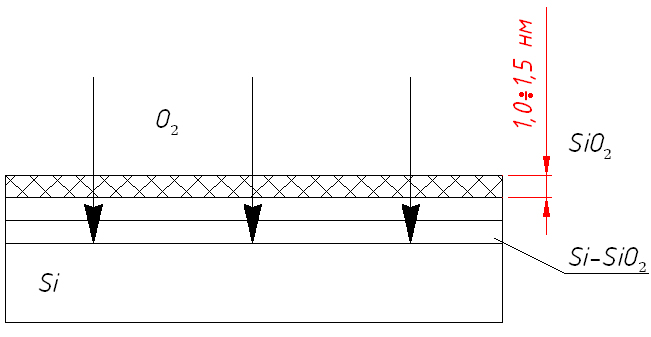

Термическое окисление Si.

Осаждение из газовой фазы.

1. Термические окисление Si – процесс окисления, который интенсифицируется нагревом пластины Si до высокой t°. Этот метод является основным при получении маскирующих и изолирующих слоев, и для получения подзатворного диэлектрического слоя для МДП – структур. Si обладает большим сродством к О2. На тщательно отполированной пластине Si даже при комнатной t° образуется пленка SiO2, толщиной 1-1,5 мкм. Таким образом, термическое окисление осуществляется уже при наличии окисной пленки. Кинетику роста окисной пленки можно представить так:

Адсорбция O2 на поверхности Si (захват).

Прохождение атомов окислителя через слой окисла.

Взаимодействие атомов окислителя с атомами Si.

В качестве окислителя используют очищенный сухой и влажный кислород. При использовании сухого О2 на поверхности Si идет реакция:

![]()

Пленка SiO2 получается тонкой, качественной. Но реакция идет долго.

При использовании влажного О2 идет реакция:

![]()

Образование пленки идет быстрее, но они менее качественны.

Схема установки термического окисления Si

кварцевая труба с открытым выходом

нагревательная печь

кремниевая кассета для пластин

кремниевые пластины

вентили;

ротаметры;

сосуд с водой

Процесс окисления выполняют в таких универсальных установках, где возможно выполнять другие процессы, например, диффузию.

В промышленном производстве чаще всего используют комбинированное окисление Si. Вначале выращивают тонкий слой в сухом кислороде. Затем наращивают более толстый слой во влажном О2, а затем вновь в сухом О2. Это дает хорошее свойства на границе «Si-SiO2» и хороший окисел на границе «SiO2 – окружающая среда». Большая часть толщины SiO2 получается быстро и при меньшей t°. Это нужно для уменьшения разгона примеси в процессе окисления.

В обычных технологических процессах в качестве маскирующего слоя для диффузии As, Sb, B достаточно толщины SiO2 в 0,5-1,5 мкм.

2. Осаждение диэлектрических пленок из газовой фазы позволяет получать сравнительно толстые пленки. При этом необходимо учитывать согласование пленки и Si по ТКЛР. Осаждение позволяет:

Уменьшать t° воздействие на пластину.

Использовать в качестве диэлектрика другие диэлектрические материалы, которые могут обладать лучшими свойствами.

Для осаждение SiO2 используется реакция окисления силана SiH4

![]()

SiH4 – газ. Необходимую концентрацию подают с помощью газа-носителя (Ar). Это позволяет строго контролировать концентрацию реагентов. Скорость осаждение ~ 0,1 мкм/мин.

Недостаток: токсичность и взрывоопасность SiH4.

Кроме того используется осаждение Si из различных кремне - органических соединений, например, тетраэтоксисилана путем его пиролитического, т.е. высокотемпературного разложения.

![]()

Аналогичным методом осаждают из газовой фазы SiN4, Al2O2, TiO2, Ta2O5. Осаждение производят в ректорах из нержавеющей стали.

Особенность: используется инфракрасный нагрев внутри камеры.

1-Камера с открытым выходом

2-Охлаждение

3-ИК- нагрев

4-Кассета с пластинами.

Можно использовать плазмохимическое осаждение. Этим методом получают окислы Ti, Ta, нитриды. В этих установках можно осуществлять плазмохимическое травление, т.е. производить подготовку пластины.

Еще один метод - газо-фазовое осаждение твердых диффузантов. Этот метод основан на реакции окисления силана и гидридов легирующих элементов. Так получают фосфоросиликатное стекло (ФСС) и боросиликатное стекло (БСС). Скорость осаждения зависит от t°, а содержание окисла фосфора и бора зависит от содержания в газовой смеси диффузантов. Эти стекла применяют для защиты поверхности полупроводниковых структур.