- •5. Создание фронтального вида 21

- •6. Контрольные вопросы 49

- •2. Задание 52

- •Термины и обозначения

- •1. Элементы интерфейса среды t-flex

- •2. Задание

- •3. Настройка параметров системы

- •4. Черчение в режиме Эскиз

- •5. Создание фронтального вида

- •6. Создание профильного вида

- •7. Нанесение размеров

- •8. Обозначение шероховатости поверхностей

- •9. Оформление чертежа детали

- •10. Контрольные вопросы

- •1. Принципы параметризации чертежа детали

- •2. Задание

- •3. Настройка параметров системы

- •4. Последовательность параметризации

- •5. Создание фронтального вида

- •6. Создание профильного вида

- •7. Изменение значений параметров чертежа

- •8. Контрольные вопросы

- •1. Общие сведения о 3d моделях

- •2. Задание

- •Решение типовой задачи

- •3. Последовательность создания 3d модели детали

- •4. Составление проекционного чертежа с сечением

- •5. Оформление чертежа

- •6. Контрольные вопросы

- •1. Общие сведения о параметрической сборочной 3d модели

- •2. Задание

- •Решение типовой задачи

- •3. Создание 3d моделей деталей, входящих в вилку

- •3.1. Изолирующая вставка

- •3.2. Контактный вывод

- •3.3. Жесткое кольцо

- •3.4. Направляющая колодка

- •4. Последовательность создания сборочной 3d модели

- •5. Составление проекционного чертежа.

- •6. Контрольные вопросы

- •1. Особенности прочностного анализа 3d модели в среде t-flex.

- •2. Задание.

- •3. Прочностной анализ модели корпуса вилки.

- •4. Прочностной анализ модели жёсткого кольца.

- •5. Прочностной анализ модели контактного вывода.

- •6. Контрольные вопросы

- •7. Литература

2. Задание.

Используя параметризованные 3D модели корпуса вилки из лабораторной работы №3, контактного вывода и жёсткого кольца из лабораторной работы №4, провести упрощённый прочностной анализ их конструкций («экспресс-анализ»).

а) б) в)

Рис.1. 3D модели деталей, входящих в вилку: а) корпус, б) кольцо, в) контактный вывод.

3. Прочностной анализ модели корпуса вилки.

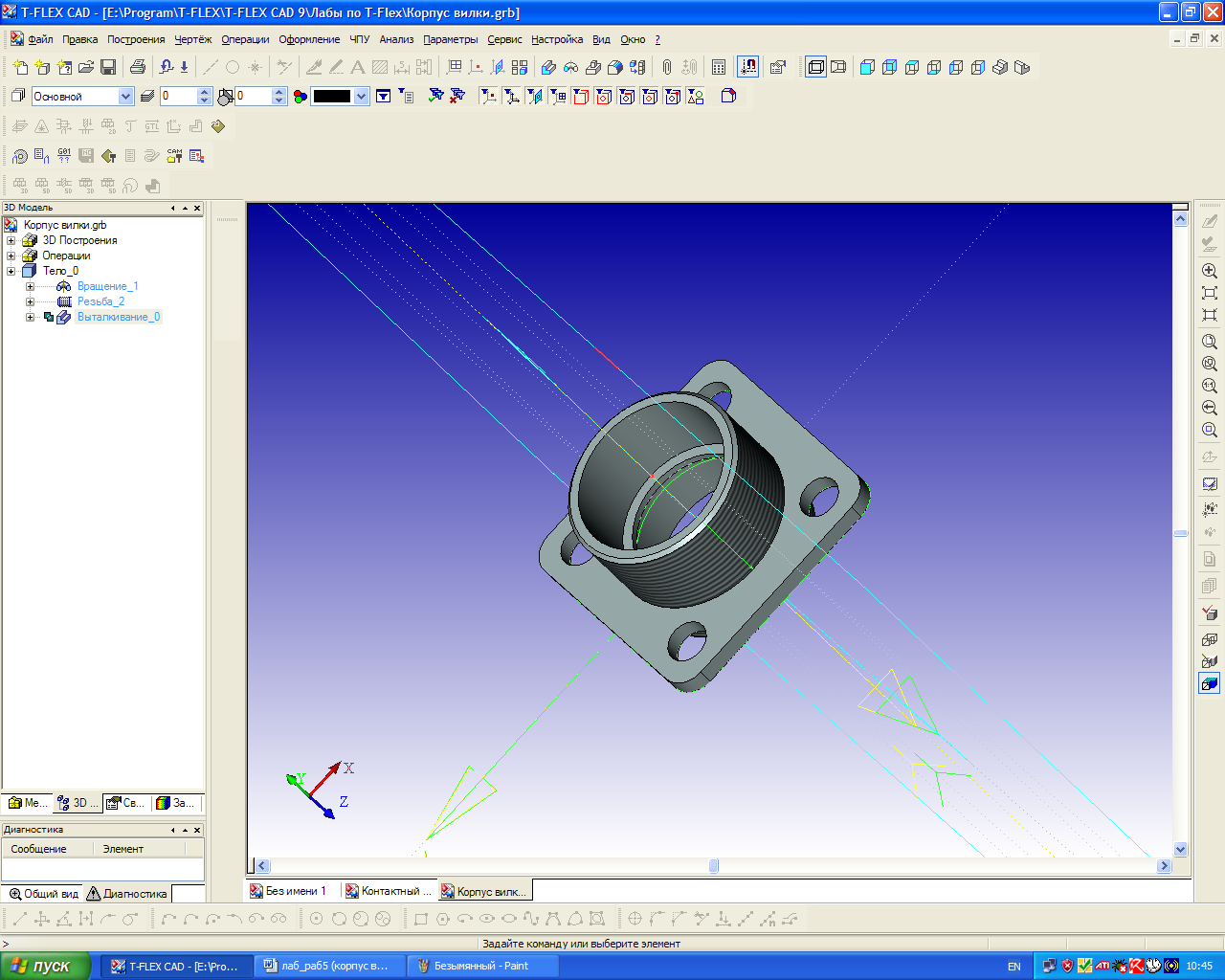

Загружаем файл 3D модели корпуса вилки последовательным вызовом Файл/Открыть (рис.2а). Далее находим в главном меню Анализ/Новая задача и выделяем рассчитываемую 3D модель, которая должна подсветиться желтым цветом (рис.2б).

После подтверждения нажатием на «галочку», система предложит выбрать степень точности построения конечно-элементной сетки в терминах: грубо-точнее-точно. Чем выбирается более высокая точность расчёта, тем больше понадобится количество элементов сетки и дольше времени понадобится на проведение анализа. При выборе Грубо количество элементов сетки будет наименьшим, а скорость создания сетки и анализ модели - самыми быстрыми. Если выбрать Точно, то количество элементов сетки значительно возрастёт и, следовательно, скорость создания сетки и анализ модели будет медленной, при этом точность расчётов улучшится на 3 – 4 %. Для нашей модели параметр грубо-точно наиболее оптимально поставить по середине.

а) б)

Рис.2. Последовательность создания «новой задачи» для проведения анализа: а) открытие модели корпуса вилки, б) выделение модели для расчёта.

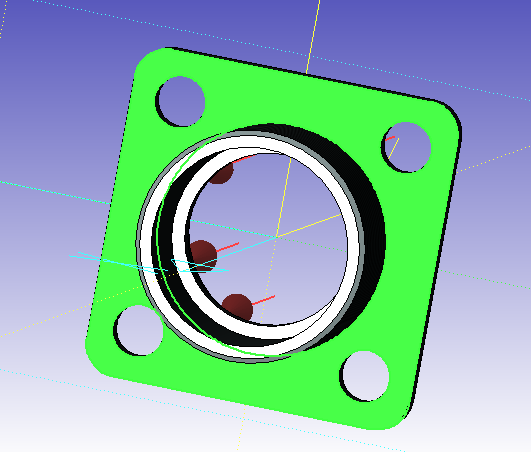

В результате проведения процедуры на экране появится изображение модели с нанесённой на ней сеткой (рис.3).

Рис.3. Конечно-элементная сетка на поверхности модели корпуса вилки

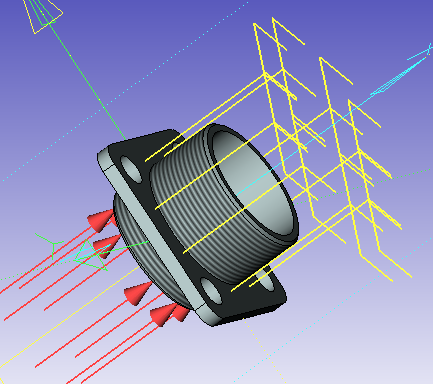

Смоделируем распределенную нагрузку. Нагружаем фланец со стороны короткой резьбы и закрепляем в торце со стороны длинной резьбы. Для этого последовательно указываем Анализ/Нагружение/Давление и указываем на фланец со стороны короткой резьбы на который давление и будет воздействовать в реальности. В поле Величина вписываем значение 25 [Н/м^2 ](во все последующих расчётах сила та же, см. рис.4).

а)

б) в) г)

Рис.4. Последовательность нагружения модели: а) меню видов нагружения, б) задание величины силы или давления, в) выделение поверхности, г) схема нагружения.

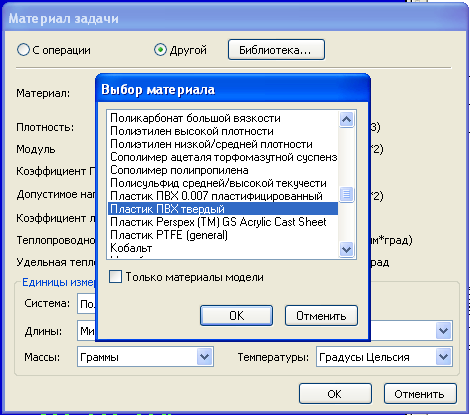

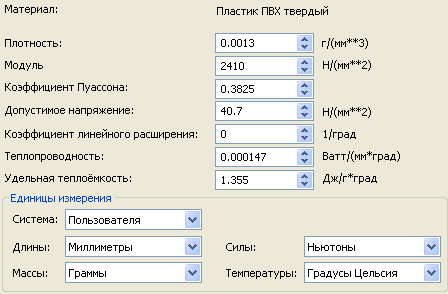

Укажем материал модели, который выберем в меню Анализ/Материал. В появившемся окне выберем переключатель «Другой» и нажмём кнопку Библиотека. Наше кольцо сделано из хромированной нержавеющей стали. Нажимаем «Ок». Все механические свойства материала будут указаны в отдельной таблице.

а) б) в)

Рис.5. Последовательность определения механических свойств материала модели: а) меню выбора материала, б) обращение к библиотеке материалов, в) значения механических свойств выбранного материала – легированной стали.

Далее необходимо задать граничные условия. Для этого закрепим кольцо по боковой поверхности, образованной вырезом. Последовательным указанием пунктов Анализ/ Закрепление/Полное закрепление и выделением боковой грани. Нажимаем «Ок» (рис.6).

а) б)

Рис.6. Задание граничных условий: а) выбор способа закрепления, б) схема нагружения с закреплением.

Теперь все готово для проведения расчета.

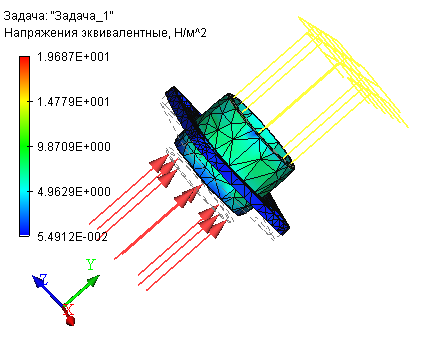

Выбираем Анализ/Расчет и получаем результаты в виде 3-х документов: коэффициента запаса по напряжениям, напряжений эквивалентных и модуля перемещений. Выделяя последовательно каждый из них и кликая правой клавишей мыши (открыть), выводим на экран результаты расчётов в виде цветных 3D эпюр (рис.7а - рис.7в).

а) Коэффициент запаса б) Напряжения эквивалентные в) Модуль перемещений.

Рис.7. Уровень нагрузки и построенные эпюры для модели корпуса вилки.

В левой части окна с каждой эпюрой приведена цветная градационная шкала. Она позволяет определить уровень каждого из рассчитанных параметров по отношению к максимальному значению, которое имеет красный цвет.