3.Волоки (фильеры) для волочения.

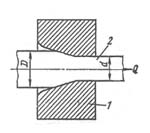

Напомним, что волочение – процесс обработки металлов давлением, сущность которого заключается в протягивании заготовки (прутка) через отверстие, выходные размеры которого меньше, чем исходное сечение прутка. Простейшая схема волочения круглого прутка представлена на рис. 12. Инструмент, через который протягивается пруток, называется волокой или фильерой.

Рис. 12. Схема процесса волочения: 1 – волока (фильера); 2 – пруток.

Волочение находит широкое применение в металлургической и машиностроительной про-мышленности, а также при изготовлении художественных изделий, в частности в ювелир-ной промышленности. Волочением получают проволоку с минимальным диаметром 0,002 мм и прутки диаметром до 100 мм, причем не только круглого сечения, а также трубы главным образом небольшого диаметра и с тонкой стенкой.

Основным инструментом для обработки металлов давлением методом волочения является волока. Она представляет собой постепенно сужающееся до определенного размера, а затем расширяющееся отверстие и предназначена для постепенного уменьшения диаметра подаваемой заготовки.

Принцип

обработки волочением заключается в

постепенном уменьшении диаметра

проволоки от входа в волоку до выхода

из нее. Для волочения проволоки из черных

и цветных металлов и их сплавов применяют

волоки следующих видов: монолитные,

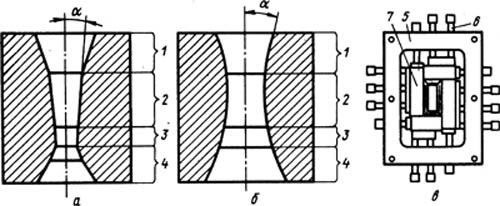

сборные, роликовые. На рис. 13 представлены

различные виды волок:

Рис. 13. Различные виды волок.

а – монолитная с коническим профилем канала;

б – монолитная с радиальным профилем канала;

в – составная для волочения фасонных профилей.

На рис. 13 выделены следующие зоны и составные части: 1 - входная зона; 2 - смазочная и рабочая зона; 3 - калибрующая зона; 4 - выходная зона; 5 - корпус составной волоки; 6 - зажимной винт; 7 - составные плашки.

Геометрия волок характеризуется размерами основных зон волоки и зависит от мно-жества факторов: материала протягиваемой проволоки, содержания углерода, назначения готового изделия и т.д. Форма и размеры отдельных зон канала волоки зависят от качества и диаметра протягиваемого металла, величины обжатия, условий волочения и выбираются по следующим общим соображениям:

Входная зона обычно соответствует форме и размерам этого участка в исходной заготовке. Это наиболее широкая часть канала волоки, предназначенная для обле-гчения ввода заготовки в волоку и подачи смазки в рабочую зону.

Рабочая (смазочная) зона - часть канала, предназначенная для захвата смазки про-волокой в рабочую зону, а также для деформации проволоки. Она может иметь ко-ническую форму и значительно реже радиальную форму. Образующая рабочей зо-ны конической волоки должна быть прямой с плавным переходом к калибрующей зоне. Рабочий угол волоки α - угол, составленный образующей рабочего конуса во-локи и осью канала. Угол α должен быть тем меньше, чем тверже протягиваемый металл и чем меньше его диаметр.

Калибрующая зона – часть канала, предназначенная для придания протягиваемой проволоке заранее заданных размеров точности. Длину данной зоны следует уве-личить с возрастанием твердости протягиваемого металла. Чрезмерно большая длина калибрующей зоны приводит к увеличению усилия волочения, а при малой длине, оно уменьшается, но значительно снижается износостойкость инструмента.

Выходная зона – часть канала волоки, предназначенная для исключения возмож-ности образования поверхностных повреждений: задиры, риски, царапины при выходе из волоки. Выходная зона может быть конической формы (с углом конуса 60-700) или же сферической. Независимо от формы выходная зона должна обеспе-чивать отсутствие задиров на поверхности проволоки как при движении проволоки в направлении волочения, так и при движении ее в обратном направлении.

У радиальных волок за рабочий угол волоки принимается угол, образованный каса-тельной к образующей канала волоки при входе в рабочую зону и осью канала волоки. Все переходы между отдельными зонами канала волоки должны быть плавными, без рез-ких перегибов. Волока вставляется в обойму, которая необходима для предотвращения разрушения твердосплавной вставки от расклинивающего усилия (расклинивающее усилие – резуль-тат давления проволоки на стенки рабочего канала волоки), для облегчения установки во-локи на стане.

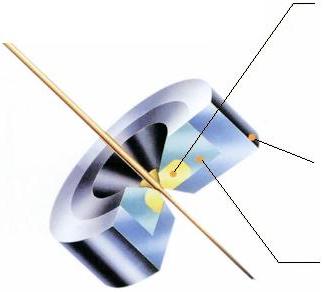

На рис. 14 приведена схема другог типа волок - неприводных роликовых волок.

Рис. 14. Схема волочения через неприводные роликовые волоки.

5 – протягиваемая проволока; 6 – роликовые волоки.

При волочении в роликовых волоках в качестве инструмента используют непривод-ные ролики, которые образуют калибр необходимой формы. Относительная скорость в очаге деформации между роликами и заготовкой, а, следовательно, силы трения невелики. Ролики образуют закрытый калибр и металл может уширяться. Такие волоки чаще всего применяют при волочении профилей. Для круглых сечений применяют роликовые волоки чаще всего только в двух проходах. Технические проблемы состоят в установке роликов с необходимой точностью и в жесткости всей системы. На таких волоках получают проволоку диаметром более 2 мм.

В процессе волочения волоки испытывают относительно высокие механические и термические нагрузки, что приводит к значительному износу, который сопровождается явлением адгезии, усталости и абразивного воздействия на волоки. Интенсивность износа по длине очага различна и зависит от кинематических соотношений, материалов протяги-ваемой заготовки и волоки, размеров, геометрических и технологических параметров (об-жатия, скорости, температуры, способа волочения). Наибольший износ волок наблюдается во входной зоне из-за наличия шероховатости и рисок на заготовках. Смазка материала и геометрия волок, оказывают решающее значение на их стойко-сть, ход процесса волочения и качество изделий. В качестве материала для изготовления волок применяют закаленные легированные стали с последующей полировкой, твердые сплавы, например, 85-94 % карбида вольфрама и 6-15 % кобальта, нанесение на стальные волоки тонкого слоя нитридов, карбидов и боридов, естественные и искусственные алма-зы (для получения проволоки диаметром менее 1,2 мм). В каждом конкретном случае ру-ководствуются механическими и теплотехническими свойствами материалов. Волоки из твердых сплавов запрессовывают в люнеты (оправки), которые изготавливают из стали, латуни или бронзы. Стальные люнеты используют при отсутствии в смазках присадок и кислот. В противном случае люнеты изготавливают из латуни или бронзы (рис. 15).

Использование волочения в ювелирном производстве. Путем волочения в ювелирном производстве получают в основном проволоку и трубную заготовку. Ювелирные предпри-ятия в качестве сырья получают со специальных заводов полуфабрикаты в виде слитков, листов, прутков, проволоки и т. д. Тем не менее волочильные процессы в ювелирном деле широко распространены. Заготовка для волочения проволоки - прутки и проволока боль-шего сечения, для протяжки трубок – ленты (!) определенных размеров.

Основной волочильный инструмент в ювелирном производстве - волоки или фи-льеры, с отверстиями, через которые протягивают металл.

Протяжку заготовки обеспечивает комплект волок двух типов. Первый - это набор обойм,

в каждую из которых вставлена волока определенного размера, применяется для станоч-

|

Тип алмазов Натуральные (природные) алмазы. Искусственные монокристаллические алмазы. Поликристаллические алмазы.

Оправка волоки Нержавеющая сталь / титановый сплав.

Закаленный блок Металлокерамический сплав из порошка. |

Рис. 15. Структура волоки с алмазной вставкой.

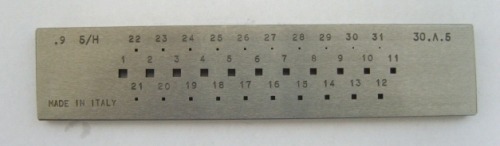

ной протяжки. Второй тип представляет собой металлическую доску с вставленным в нее комплектом фильеров, служащую для ручной протяжки. Реже встречаются доски с набором конических отверстий непосредственно в доске без вставок. Волоки в виде досок имеют несколько названий - волочильная доска, фильерная доска или «циайзен». Первые волочильные доски появились в X веке. Старинная волочильная (фильерная) доска представлена на рис. 17 а, а современная на рис. 17 б.

а)

б)

Рис. 17. Вид доски для ручного волочения: а – древняя фильерная доска;

б – стальная фильерная доска с 31 отверстием (форма квадрат 0,5 - 3,0 мм).

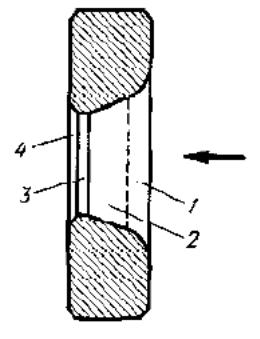

Волочильные отверстия как и у обычных волок состоят из четырех элементов (зон): сма-зочной воронки, рабочего конуса, калибрующего пояска и выходной распушки (рис. 18).

Рис.18. Волочильный фильер (продольный разрез): 1 – смазочная воронка; 2 – рабочий конус; 3 – калибрующий поясок; 4 – выходная распушка.

Смазочная воронка, или входная распушка, предназначена для подачи смазки в рабочий конус и предохранения заготовки от задиров. Рабочий конус обеспечивает обжатие заго-товки до определенного размера. Угол образующей конуса для прутковых и проволочных заготовок равен 6°, для трубных заготовок - 10... 15°. Калибрующий поясок обеспечивает заданную точность и правильность формы (калибрует заготовку). Длина пояска для пру-тковых и проволочных заготовок - 3...7 мм, для трубных заготовок - 1...3мм. Выходная ра-спушка предохраняет выходное отверстие от выкрашивания и устраняет возможность за-диров заготовки о края фильера. У фильерных досок без волочильных вставок, с отверс-тиями непосредственно в доске, профили отверстий выполнены упрощенно, с радиальной образующей. Для профильных протяжек отверстия в фильерных досок имеют определен-ные формы: квадратную, треугольную, сегментную и др. (рис. 17 б).

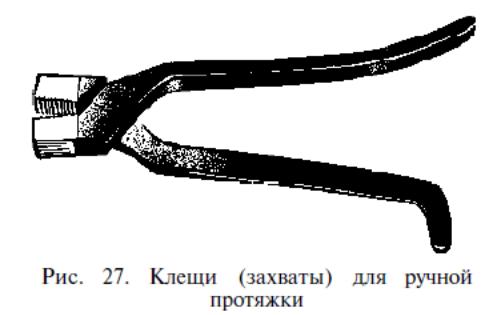

Фильерные доски зажимают в тисках, а затем захватывают протягиваемые заготовки специальными клещами (рис. 19) с плоскими мощными губками, на рабочей части кото-рых есть мелкая насечка. Такие захваты у ювелиров называются цицанги.

Рис. 19. Клещи (цицанги) для захвата заготовки при ручном волочении.

Для уменьшения усилий при волочении, улучшения процесса вытяжки и предохра-нения заготовки и инструмента от взаимного истирания заготовку перед протягиванием смазывают пчелиным воском или мылом. На ювелирных предприятиях наиболее часто используется проволока сечением 1,2 мм. Она же служит полуфабрикатом для проволоки меньших сечений, которую изготовляют в нужных количествах непосредственно на пред-приятиях.

Волочение трубок производится из предварительно прокатанных лент на вальцах (тонких полос). Заготовку отрезают необходимой длины с учетом захватки. Для захватки один конец ленты обрезают клином (рис. 20, а) и при помощи небольшого молоточка заворачивают в конусную трубку - захватку (рис. 20, б). Эту операцию производят на секенайзене – специальной металлической плите с желобками или на деревянной основе. Затем захватку и начальный участок ленты (с внешней стороны) смазывают и, протягивая через круглое отверстие фильера, сворачивают ленту в свободную трубку. Размер отверстий выбирают с таким расчетом, чтобы края трубки не были плотно сомкнуты.

Рис. 20. Заготовка для волочения трубки:

а – конец заготовки срезан клином;

б – конец заготовки завернут в захватку.

Контрольные вопросы для самопроверки.

1. Какие основные части прокатного валка Вы знаете?

2. Чем отличаются калибры от ручьев на прокатном валке?

3. Какие материалы используют для изготовления прокатных валков?

4. Какие линии привода прокатных валков Вы знаете и чем они различаются?

5. Что такое вальцы и для чего они используются?

6. Для чего нужна матрица для прессования?

7. Что такое поясок на матрице для прессования и для чего он требуется?

8. Что такое язычковая матрица и для чего она используется?

9. Какие основные виды волок Вы знаете?

10. Какие зоны имеет волока и для чего они нужны?

11. Что такое волочильная (фильерная) доска и как она используется?

12. Что является заготовкой для получения трубок в ювелирном производстве?