- •Конспект лекций

- •По курсу «свойства пластовых пород и флюидов»

- •Лекция №1

- •Введение. Коллекторскиесвойства горных пород

- •Глава 1коллекторские свойства горных пород

- •Типы пород-коллекторов

- •Граулометричесий (механический) состав пород

- •Пористость

- •1.2.1. Виды пористости

- •Лекция №2

- •2.1. Проницаемость

- •2.1.1. Линейная фильтрация нефти и газа в пористой среде

- •Радиальная фильтрация нефти и газа в пористой среде

- •Классификация проницаемых пород

- •3.2. Зависимость проницаемости от пористости

- •4.1. Виды проницаемости

- •3. Механические свойства горных пород и их показатели

- •Тема «Напряжения и деформации в пластической области деформирования твердого тела»

- •Деформирование реальных твердых тел.

- •Энергетические законы разрушения твердых тел.

- •Напряженное состояние и устойчивость горных пород, окружающих скважину.

- •2. Особенности напряженного состояния скелета пористых пород.

- •3. Напряженное состояние горных пород, вскрытых скважиной.

- •Термические напряжения в горных породах

- •Теплофизические свойства горных пород

- •Теплопроводность минералов Хм и горных пород X

- •Тепловое расширение и термические напряжения в горных породах

- •Основные закономерности разрушения и показатели механических свойств горных пород при вдавливании Основные схемы воздействия вооружения долот на забой скважины

- •Значения Кпл для некоторых горных пород

- •Класификация горных пород

- •Основные свойства пород

- •Динамическое и усталостное разрушения горных пород

- •Динамическая прочность горных пород

- •2. Методы и схемы изучения изнашивания металлов при взаимодействии с горной породой

- •Показатели абразивности горных пород

- •Группы горных пород в зависимости от коэффициента абразивности

- •Влияние среды на абразивное изнашивание стали.

- •Трещиноватость и устойчвость горных пород

- •Удельная трещиноватость и показатели трещиноватости горных пород

- •Классификация горных пород по степени устойчивости

- •Значения Кp для некоторых горных пород

- •Буримость горных пород

- •Классификация горных пород по буримости для вращательного механического бурения

- •Способы разрушения пород при бурении

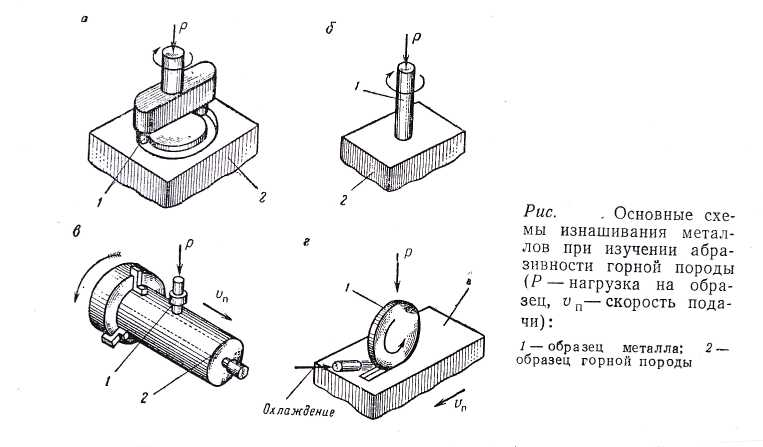

2. Методы и схемы изучения изнашивания металлов при взаимодействии с горной породой

В настоящее время при лабораторном изучении абразивного изнашивания металлов, работающих и контакте с горной породой, применяют следующие основные схемы.

Схема бурения-резания. Эту схему используют при изучении абразивного изнашивания твердосплавных резцов применительно к работе вооружения долот режуще-скалывающего класса

Схему сверления или истирания эталонных стержней используют исключительно для оценки абразивности горных пород. Сущность метода заключается в истирании стержня о блоки породы при заданном режиме изнашивания.

Опыты показали, что засорение продуктами износа поверхности трения сильно искажает результаты измерений. В связи с этим была предложена схема 5с непрерывным обновлением поверхности трения, т.е. схема изнашивания на цилиндрической поверхности керна (рис, б).

4. Схема изнашивания диска (кольца) (рис.г).

Сущность метода заключается в том, что образец металла в виде диска изнашивается при трении скольжения о горную породу. Вращение диска обеспечивает непрерывность взаимодействия металла с горной породой.

Изнашивание ведется на специальных экспериментальных установках при непрерывном струйном охлаждении рабочей поверхности диска, равномерной подаче горной породы и непрерывной записи момента трения.

5. Схема изнашивания образцов металла при ударном взаимодействии с горной породой предложена В. Н. Виноградовым, Г. М Сорокиным и Г. К. Шрейбером. Эта схема подобна схеме сверления (см. рис.б). Отличительной особенностью является то, что образец металла совершает не вращательное движение, а возвратно-поступательное, нанося удары по поверхности образца породы или абразива.

МЕТОДИКА ИЗУЧЕНИЯ АБРАЗИВНОГО ИЗНАШИВАНИЯ МЕТАЛЛОВ ПО СХЕМЕ ВРАЩАЮЩЕГОСЯ ДИСКА

Образцы металла изнашиваются поверхностях образца породы, приготовляемых срезом и шлифовкой боковых поверхностей керна. Требования к качеству шлифовки и параллельности плоскостей те же, что и при подготовке к испытаниям на вдавливание по ГОСТ 12288—66.

Образцы металла готовят из стали или твердого сплава в виде дисков диаметром от 15 до 50 мм с цилиндрической рабочей поверхностью. Длина образующей рабочей поверхности диска (ширина кольца) при испытаниях на хемогенных породах должна быть не менее 2 мм, на обломочных породах — не менее 3,5 мм. Поверхность диска шлифуется. Материал диска и его химико-термическая обработка должны соответствовать моделируемым деталям или инструментам.

Перед испытанием диск промывают в спирте, высушивают и взвешивают на аналитических весах. Затем устанавливают на шпиндель установки и изнашивают при заданном режиме испытания. Нагрузку на диск подбирают в соответствии с требуемой интенсивностью нагрузки Pi. P = Pib, где Р — нагрузка на диск; Ъ— длина образующей диска (ширина кольца).

Частота взаимодействия v и скорость скольжения vc должны соответствовать частоте взаимодействия и скорости скольжения изучаемого процесса: их подбирают путем выбора диска соответствующего диаметра D, так как vc = pDv.

Интенсивность охлаждения и вид охлаждающего агента также должны соответствовать изучаемому процессу. Расход жидкости Q = qF, где q — удельный расход агента на единицу рабочей поверхности изучаемого объекта; F— рабочая поверхность диска (F = pDb).

Скорость подачи образца горной породы подбирают так, чтобы обеспечить время контактирования точки рабочей поверхности диска с горной породой в пределах, характерных для изучаемого объекта.

В качестве основного показателя процесса принята; скорость изнашивания, которую определяют по формуле:

а=W/(rmFt0)

где W — износ образца) металла по массе; рм — плотность металла;

t0 — время опыта.

Физический смысл изнашивания ; а — толщина слоя металла, снимаемого при изнашивании с рабочей поверхности образца в единицу времени.

При анализе результатов скорость изнашивания рассматривали как функцию удельной мощности трения (Вт/мм2), определяемой для случая изнашивания диска по формуле

Nуд=2p Mn/(60F)

где М— средний момент трения за опыт; п — частота вращения диска; F — рабочая поверхность диска.

Коэффициент трения пары металл — горная порода подсчитывают по формуле:

![]()

. Наиболее распространенным методом определения абразивности пород в горном деле является метод, предложенный Л. И. Бароном и А. В. Кузнецовым. Этот метод соответствует условиям первичного абразивного износа инструмента, до момента «засаливания» металлом образца породы.

Абразивность оценивается средней потерей массы (мг) полого цилиндрического стержня из углеродистой стали – серебрянки путем истирания его об образец породы при вращении со скоростью 400 об/мин под осевой нагрузкой 150 Н в течение 10 мин. Абразивность вычисляется по формуле:

(28)

(28)

где qi – потеря массы стержня за каждый «парный опыт», мг; п – число парных опытов (п = 3 – для однородных, п = 6 – для неоднородных пород).

«Парный опыт» – это испытание стержня с двух его торцов. Показатель абразивности изменяется от 5 мг для малоабразивных пород (известняки, мраморы, каменная соль, глинистые сланцы и др.) до 90 мг и более (корундосодержащие кварцевые породы) (табл. 6).

Таблица 6