- •Функционально-стоимостной анализ в машиностроении

- •1. Основные положения функционально-стоимостного анализа (фса)

- •2. Применение фса при модернизации форсунки дизеля типа д100

- •2.1. Определение функций анализируемого объекта

- •Функции, выполняемые элементами дизеля д100

- •2.2. Классификация выполняемых функций

- •2.3. Оценка функций форсунки дизеля типа д100

- •2.4. Формирование первичных предложений по повышению эффективности выполнения функций

- •3. Методы поиска новых идей

- •3.1. Общие положения

- •3.3. Синектика

- •3.4. Морфологический анализ

- •Морфологические исследования рабочего процесса дизеля

- •3.5. Алгоритм решения изобретательских задач

- •3.5.1. Анализ исходной ситуации

- •3.5.2. Анализ задачи

- •3.5.3. Анализ модели задачи

- •3.5.4. Разрешение физического противоречия

- •Так как расход топлива при работе дизеля 10д100 значительно зависит

- •3.5.5. Разрешение технического противоречия

- •3.5.6. Анализ способа устранения фп

- •Приложение Функциональный анализ форсунки дизеля типа д100

3.5.4. Разрешение физического противоречия

3.5.4.1. Непосредственное решение

Рассмотреть возможность решения задачи непосредственно из формулировки ИКР-2. Если решение очевидно, перейти к его проверке по 3.5.5.1.

3.5.4.2. Вепольный анализ

Составить вепольную формулу системы, рассмотреть ее простейшие преобразования. Если решение задачи очевидно, перейти к 3.5.5.1.

3.5.4.3. Метод моделирования маленькими человечками (ММЧ)

При этом используются следующие условия; маленькие человечки хорошо делают только простую работу (вращаются, сжимаются, растягиваются и т. д.). Они не могут делать одновременно несколько дел. Человечки имеют свои вкусы и слушаются своих начальников (электропроводные человечки слушаются начальника - электрическое поле, ферромагнитные человечки - магнитное поле и т.д.)

Используя ММЧ, построить схему физического противоречия.

Изменить схему так, чтобы маленькие человечки действовали, не вызывая конфликта. Если решение очевидно, перейти к 5.1.

3.5.4.4. Применение типовых преобразований

Рассмотреть возможность устранения ФП с помощью типовых преобразований.

3.5.4.5. Применение «указателя физических эффектов»

Рассмотрим возможность устранения ФП с помощью «Указателя применения физических эффектов» (см. публикации в журнале «Техника и наука». 1981. №1-9; 1982. № 3-8; 1984 № 1-6),

3.5.4.6. Анализ трудных задач

Если задача решена, перейти от физического решения к техническому: сформулировать способ и дать принципиальную схему устройства, осуществляющего этот способ. Если ответа нет, проверить, не является ли формулировка 3.5.2.1. сочетанием нескольких разных задач. В этом случае 2.1. следует изменить, выделив отдельные задачи для поочередного решения. Если после этого нет ответа, вернуться к 3.5.3.1., взять другой изменяемый элемент и повторить анализ. Если повторный анализ не дал ответа, вернуться к шагу 2.1. и заново сформулировать мини-задачу, отнеси ее к надсистеме, в которую входит рассматриваемая система. При необходимости такое возвращение к мини-задаче совершают несколько раз - с переходом к подсистеме и т. д.

3.5.4.7. Усиление ответа

Рассмотреть вводимые вещества и поля. Можно ли не вводить новые вещества и поля, использовав те вещества и поля, которые уже есть в системе или в окружающей среде? Можно ли использовать само-регулируемые вещества? Ввести соответствующие поправки в технический ответ.

Для н.р. ИКР-2: сокращенное количество топлива при сгорании в интенсивном вихре воздуха не вызывает перегрев двигателя и в то же время обеспечивает необходимую номинальную мощность.

На микроуровне ФП: частицы топлива при образовании продуктов сгорания выделяют тепловую энергию в количестве, которое можно передать через стенки в систему охлаждения, не перегревая двигатель, и в то же время создают достаточное давление для обеспечения номинальной мощности двигателя.

Анализ показал, что для разрешения ФП на этом режиме целесообразно подавать вместо топлива водно-топливную эмульсию (ВТЭ) обратного типа - вода в топливе. При этом происходит дополнительное смесеобразование за счет микровзрывов при разной температуре кипения воды и дизельного топлива, получения дополнительной энергии при превращении воды в пар. Кроме того, присутствие водяных паров в контакте с топливом при высоких температурах в зонах с недостатком кислорода препятствует кренингу топлива с образованием сажи за счет эндотермических реакций, особенно в центре горящего вихря:

nH2O + CnHm = nCO + (n + m)H2

выгорания уже образовавшегося углерода: С + H2O = CO + H2 и последующего интенсивного сгорания CO + H2.

При этом дополнительно поглощается тепловая энергия на преобразование воды в пар в камере сгорания. В результате повышается КПД двигателя и одновременно считается теплонапряженность.

Веполный анализ (рис. 3.4.)

Т – тепловое поле, образованное при сжатии воздуха в цилиндре:

С - смесь;

Т – тепловое поле, образованное при сгорании топлива;

М – механическое поле, образованное при сгорании топлива;

Д – цилиндропоршневая группа дизеля.

Т

Т

Т С

Д

Д

В1 В2

М

Рис. 3.4. Исходный веполь:

В1 – топливо; В2 - воздух

При использовании водно-топливной эмульсии система будет иметь вид (рис. 3.5):

Т Т

В3 С Д

В1 В2

М

Рис. 3.5. Веполь с применением водно-топливной эмульсии (В1)

В3 – вода, входящая в состав В1

Кроме того, для устранения вредного воздействия Т на Д можно воздействовать и другими путями на все составляющие веполя: В1, В2 и Т. При этом целесообразно рассмотреть воздействие полей по МаТХЭМ1 на В1 как в отдельности, так в комбинации. В результате веполе имеет вид (рис. 3.6.):

Т

Т С Д

В1 В2 П2

В1 В2 П2

П1 М

Рис. 3.6. Веполь с изменением полей

Причем на В1 можно воздействовать всеми полями по МаТХЭМ и дополнительно звуковым полем. На В2 с практическим результатом можно воздействовать электрическим, магнитным, тепловым и звуковым полем. Если считать воздействие полей одного режима, то и здесь уже 24 варианта решения»

Предложенный автором вариант с комбинированным использованием полей защищен авторским свидетельством [24]; в вепольной форме он имеет вид (рис. 3.7):

Т

Т С Д

В1 В2 П2

В1 В2 П2

П1

М

П1

М

П1

В4

П2

П1

В4

П2

В3 П2

В3 П2

Рис. 3.7. Комбинированный веполь

Здесь В3 – дополнительное топливо, подаваемое в воздуховпусковой тракт:

П1 – тепловое поле выхлопных газов;

П2 – комбинированное поле электрического разряда;

В4 - вода, подаваемая в воздуховпусковой тракт.

В данном варианте учитывается воздействие полей в зависимости от режима работы двигателя (обработку полями дополнительного топлива, подаваемого в воздуховпускной тракт, прекращают на режимах максимальной мощности; на режимах запуска прекращают подачу воды, а на режимах холостого хода прекращают подачу воды и дополнительного топлива).

Приведенные выше методы устранения вредного воздействия Т1на Д выполняются за счет сведения дополнительных веществ и полей, но более сильным решением, согласно АРИЗ, является использование вещества и полей, которые уже есть в системе. Автором был предложен вариант получения воды и легких горючих компонентов из выхлопных газов и рециркуляции их во всасывающую систему дизеля при газотурбинном наддуве.

В газовой турбине происходит воздействие центробежного силового поля на неоднородную систему; выхлопные газы, которые под действием этого поля разделяется на отдельные газы в зависимости от удельного веса. При этом самые легкие газы располагаются в центре вихря, а самые тяжелые- у стенок выхлопного тракта. Например, для дизельного двигателя выхлопные газы состоят в основном из компонентов Н2О, N2, O2, CO2, CH4, а также тяжелых углеводородов и С в виде твердых частиц сажи. Согласно закону Авогадро удельные веса газов, взятых при одинаковых условиях, будут относиться как их молекулярные веса. При этом MH2 = 2, MCH4 = 16, MH20 = 18, MCO = 28, MN2 = 28, MHO = 30, MO2 = 32, MCO2 = 44, MNO2 = 46.

Следовательно, в центральной части будут в основном легкие компоненты H2, CH4, H2O в виде перегретого пара. Причем в выхлопных газах дизельных двигателей Н2 и СН4 находятся в незначительном количестве. Количество водяного пара, образованного при сгорании топлива, будет определяться термохимией процесса сгорания. Для дизельного топлива среднего состава: С = 86%, Н = 13%, О = 1%, при сгорании 1 кг топлива будет образовываться 1,17 кг водяного пара [25].

Частицы сажи как тверная фаза по удельному весу тяжелее самого тяжелого газа и при вращении будут располагаться у наружных стенок.

Для оценки состава выхлопных газов тепловозных дизелей с турбо-наддувом и расслоения компонентов в газовой турбине автором были проведены испытания дизеля 11Д45А № 349 на станции испытания дизелей Полтавского ТРЗ,

Для отбора выхлопных газов в выпускную полость газовой турбины были установлены две трубки первая из них на расстоянии 250 мм от поверхности кожуха вала, расположенного в центре по оси турбины, а вторая на расстоянии 570 мм от первой к стороне внешнего корпуса турбины.

При испытаниях проводился анализ выхлопных газов на СО2 и О2 с помощью газоанализатора ОРСа и фиксирование паров воды с помощью пропуска выхлопных газов через двойной слой соляного водного раствора и трансформаторного масла.

Проведенные испытания показали» что газ, отбираемый через верхнюю трубку,в среднем содержал Ф% на 18,3 % больше чем через нижнюю, при этом содержание 0^ отличалось незначительно. Увеличение количества воды солевого раствора за счет конденсации водяного пара из выхлопных газов, отобранных через нижнюю трубку, было в два раза больше, чем при отборе чер0з верхнюю. Кроме того, при отборе газа через верхнюю трубку на границе раздела солевого раствора и трансформаторного масла появился слой сажи и масло потем нело, в то время как при отборе газа через ниднюю трубку на грани це раздела солевого раствора и трансформаторного масла сажа оказа лась в незначительном количестве и масло оставалось светлы?-?.

Проведенные испытания показали, Что на всех режимах наблюдается большой избыток воздуха, а расслоение по тяжести газовых компо нентов происходит в виде размытых зон с концентрацией твердых частиц иа наружной поверхности, а водяных паров в центральной части. Это указывает на то, что даже в существующих конструкциях газовых турбин при отборе выхлопных газов из центральной части газовой турбины будет отбираться большая часть водяного пара и легких ком понентов. При специальной конс/шучттвной модернизации этот эффект будет значительно выше* На\уст гоиство для осуществления данного процесса получен/^ авторскпг» сштдотуутки'ца [С1]. 1ЛА*1Г&*1Ъ$~1л2^

Для х.х.: согласно ИКР~2 необходимо подавать малое количество топлива, в то тсе время это малое количество должно создавать достаточную дальнебойность, чт'обы основная часть топлива в распьпеи ном виде поступала в центральную часть вращающегося вихря.

Анализ показал, что для разрешения ФП необходимо изменгть пара метры отверстия для впгыска» а такде увеличить активную зону горе ния. Предложенный автором способ увеличения активной зоны горения описан в морфологическом анализе. Для определения изменения пага-метроп системы впрыска топлива были проведены специальные исследо вания.

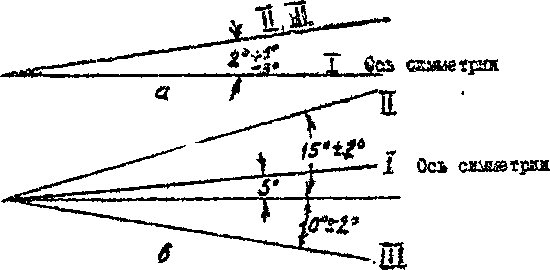

Особенность длзелей типа Д100 - конструкция форсунки с разными угла/к наклона осей Сопловых отверстий.

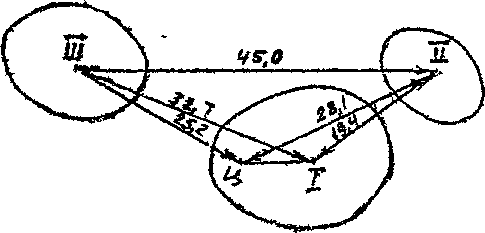

Так как дальнобойность факела - один из основных показателей работы форсунки, но типовых стендов для испытаний нет, была изготовлена опытная установка на основе типового стенда. Для этого форсунка была развернута в сторону экрана, который был выполнен из плотной бумаги перпендикулярно оси форсунки. Дальнобойность факела фиксировалась по возникновению отпечатков на экране от дизельного топлива, впрыскиваемого через форсунку. Величина отпечатка на определенном расстоянии определяла относительную скорость струи от каждого отверстия сопла. Схема струй топлива показана на рис. 3.8, а форма отпечатков на экране на рис. 3.9. Пятна, получение на экране, имеют овальную форму и различную площадь для разных отверстий одной форсунки. Площадь пятна приняли за площадь эллипса и вычислили по формуле

S = Пав

где а и в - стороны прямоугольника, внутри которого лежит пятно, а SI, SII, SIII соответственно площади пятен, полученных от факелов из центрального - I, боковых -II и III отверстий. Результаты измерений для 8 форсунок при расстоянии до экрана 1000 мм сведены в табл. 3.6.

Таблица 3.6

Результаты измерений

-

Форсунки

SI (мм2)

SII (мм2)

SIII(мм2)

1

907,1

1099,6

1790,7

2

697,4

1407,4

1484,4

3

779,1

740,6

1278,6

4

6597,3

3895,6

691,2

5

4806,6

3254,7

2990,8

6

13783,7

2459,9

2595,0

7

9082,3

2629,5

5811,9

8

656,6

1187,5

1256,6

Среднее значение площади пятна

4663,8

2084,4

2237,4

Полученные данные указывают на прямую зависимость дальнобойности и скорости струй топливного факела от угла наклона сопловых отверстий, но при этом наблюдается очень большой разброс данных отдельных форсунок.

Подробный анализ показал, что каждое сопловое отверстие значительно отличается по диаметру и углу наклона от чертежного размера Все замеры были проведены для максимальной подачи топлива. При малых подачах распыл осуществляется через одно или два отверстия, а через другие выливалось нераспыленное топливо, что указывает на неприспособленность данной конструкции работать на холостых оборотах и переходных режимах. Основной причиной неудовлетворительной работы и разжижения масла на этих режимах является разный угол наклона сопловых отверстий. Поэтому для повышения эффективности работы дизеля при работе на холостых оборотах, частичных нагрузках, переходных режимах и в процессе пуска автором был предложен способ работы двигателя, защищенный авторским свидетельством [27], при котором подача топлива с правой стороны дизеля форсункой работающей на холостых оборотах и в период пуска, производилась в виде одной концентрированной струи, направленной в сторону продувочных окон. С левой стороны дизеля топливо подается стандартной форсункой. В этом случае угол опережения подачи топлива в виде концентрированной струи устанавливается таким, чтобы очаг самовоспламенения возникал до начала момента равномерного распиливания топлива стандартной форсункой. Для оценки эффективности данного процесса были изготовлены опытные сопловые наконечники форсунок и проведены сравнительные экспериментальные исследования на станции испытания дизелей Полтавского ТРЗ.

В результате испытаний было установлено, что при использовании опытных форсунок эффективность работы двигателя повышалась на режимах холостого хода, малых нагрузок и в период пуска. При номинальной нагрузке расход топлива незначительно возрастал [28]. Причем у разных двигателей после заводского ремонта суммарный эффект был различный. Для получения объективных данных 3 опытные форсунки были переданы на Харьковский завод им. Малышева, где были испытаны на одноцилиндровом отсеке. Ввиду загрузки отсека плановыми работами испытания провели только при стандартном угле опережения подачи топлива 17° [29].

Рис. 3.8. Направлений струй топлива из форсунки: а – вид сбоку форсунки, в – вид сверху форсунки

Рис. 3.9. Форма отпечатков на экране: I, II, III – центры отпечатков,

Ц – центр сопла форсунки

Результаты испытаний опытных форсунок на режиме холостого хода приведены в табл. 3.7.

Таблица 3.7

Данные испытаний

Параметры |

Форсунки |

|||

серийные |

опытные |

опытные |

опытные |

|

Сопловой наконечник |

3х0,56 |

1х0,8 |

1х0,9 |

1х1,0 |

Часовой расход топлива, кг/ч |

4,19 |

4,05 |

4,07 |

5,15 |

Максимальное давление сгорания, Р, кгс/см2 |

44 |

44 |

40 |

37 |

Температура в цилиндре, tц, 0С |

170 |

160 |

170 |

180 |

Температура в выхлопном коллекторе, Т2, оС |

115 |

115 |

115 |

120 |

Из табл. З.6 видно, что расход топлива на режиме холостого хода при работе дизеля с опытными сопловыми наконечниками (1х0,8 и 1х0,9) меньше, чем при работе с серийными соответственно на 3,2 и 2,9 %. С уменьшением проходного сечения сопла часовой расход топлива снижается.

Результаты испытаний опытных форсунок по тепловозным характеристикам показали, что удельный расход топлива при частотах вращения коленчатого вала до 580 об/мин не менялся, а в диапазоне частот от 580 до 850 об/мин (при работе левой форсунки серийной, а правой опытной с отверстием 0,9 мм) увеличивался на 3…9 г/л.с.ч по сравнений с работой дизеля с серийными форсунками.

Данные испытания убедили заводских конструкторов в эффективности распыла через одно отверстие на режиме холостого хода и побудили их заняться решением обратной задачи - разработкой конструкции форсунки, обеспечивающей хороший распыл на номинальном режиме, при одно-дырчатом распиле на режиме холостого хода.

3.5.4.8. Записать формулировку физического противоречия (ФП) на макроуровне.

Учитывая вышеприведенные экспериментальные данные по эффективности распыла через одно отверстие на х.х. и через несколько отверстий на н.р., ФП можно сформулировать: часть элемента в оперативной зоне в течение оперативного времени (0В) должна указать физическое макросостояние: распыл топлива из форсунки должен быть в виде концентрированной струи, чтобы обеспечивать концентрацию и дальнобойность топливного факела при малом количестве топлива на х.х. и быть в виде нескольких струй с мелкодисперсным распилом по объему камеру сгорания для обеспечения эффективности сгорания на н.р.

Для дизелей типа Д100 на Харьковском заводе им. Малышева была разработана конструкция двухрежимной форсунки, в которой на режиме х.х. распыл производился через одно отверстие, а при нагрузке за счет клапана открывались еще два отверстия и распыл происходил через три отверстия. При испытании на стенде данной конструкции получены хорошие теплотехнические данные и двухрежимная форсунка принята и серийное производство. В эксплуатации данные форсунки работали хорошо в начальный период, по затем увеличивались отказы из-за сложности конструкции.

3.5.4.9. Записать формулировку ФП на микроуровне: в оперативной зоне должны быть частицы вещества (указать их физическое состояние или действие), чтобы обеспечить (указать требуемое по 3.6. макросотояние), и не должно быть таких частиц (или должны быть с противоположным состоянием или действием), чтобы обеспечить (указать требуемое по 3.6 другое макросостояие). Для нашей задачи частицы топлива, должны быть сконцентрированы в малом объеме и иметь высокую скорость для обеспечения концентрации топлива и дальнобойности факела на х.х., в то же время быть мелкодисперсными, чтобы их за счет вихря воздуха можно было распылить по объему камеры сгорания для организации эффективного сгорания на н.р.

На основании данного противоречия и учитывая сложность эксплуатации двухрежимных форсунок автором было предложено осуществлять за счет изменения конструкции сопловых отверстий и колодца впрыск топлива в виде нескольких параллельных струй, направленных параллельно оси колодца.

Впрыск в виде параллельных струй обеспечивает высокую концентрацию топлива при мелкодисперсном распыле и большую дальнобойность топливного факела благодаря сокращений потерь напора во время истечения топлива из колодца в сопловые отверстия, так как ось колодца совпадает с осями сопловых отверстий, а также благодаря созданию вакуума на внутренней поверхности нескольких параллельных струй, движущихся с близко расположенными осями. В то же время впрыск топлива в виде нескольких параллельных струй способствует мелкодисперсному его распылу, который при мощном вихре обеспечит эффективный процесс сгорания на номинальном режиме.

Для проверки данной идеи была изготовлена партия опытных сопловых наконечников и проведены сравнительные испытания на станции испытания дизелей Изюмского тепловозоремонтного завода. Испытания проводились на дизеле 10Д100 с тремя вариантами сопловых наконечников: стандартными; опытными одно-дырчатыми с диаметром 0,8 им и направлением оси соплового отверстия параллельно оси колодца под углом 80° к оси цилиндра и опытными трех дырчатыми с диаметром 0,5 мм с осями сопловых отверстий, расположенных параллельно оси колодца и между собой под углом 80° к оси цилиндра. При этом стандартные и опытные форсунки менялись на всех цилиндрах правой стороны дизеля, а на левой стороне стояли стандартные форсунки (на холостом ходу работает один правый ряд форсунок, а под нагрузкой оба ряда). Предварительно все форсунки были проверены и отрегулированы на одно давление 210 атм. Испытания проводились при стандартном угле опережения подачи топлива 10° до верхней мертвой точки нижнего поршня. [30]