- •Курсовой проект №1

- •Содержание

- •Введение

- •1.1. Разбивка участка на массивы. Выбор типовых поперечных профилей земляного полотна

- •1.2. Выбор средств механизации. Разбивка продольного профиля на рабочие участки. Назначение поставщиков и потребителей грунта

- •Распределение земляных масс:

- •Матрица единичных стоимостей

- •1.3. Решение задачи распределения земляных масс

- •1.4. Определение средней дальности возки от поставщика к потребителю

- •2 .Календарный график производства земляных работ на участке

- •Определение продолжительности производства работ.

- •3 Детальная разработка принятого варианта.

- •3.1. Область применения

- •3.2. Указания по технологии строительного процесса

- •3.3.Указания по организации труда

- •3.4.Материально-технические ресурсы

- •3.5. Техника безопасности

- •3.6.Технико-экономические показатели

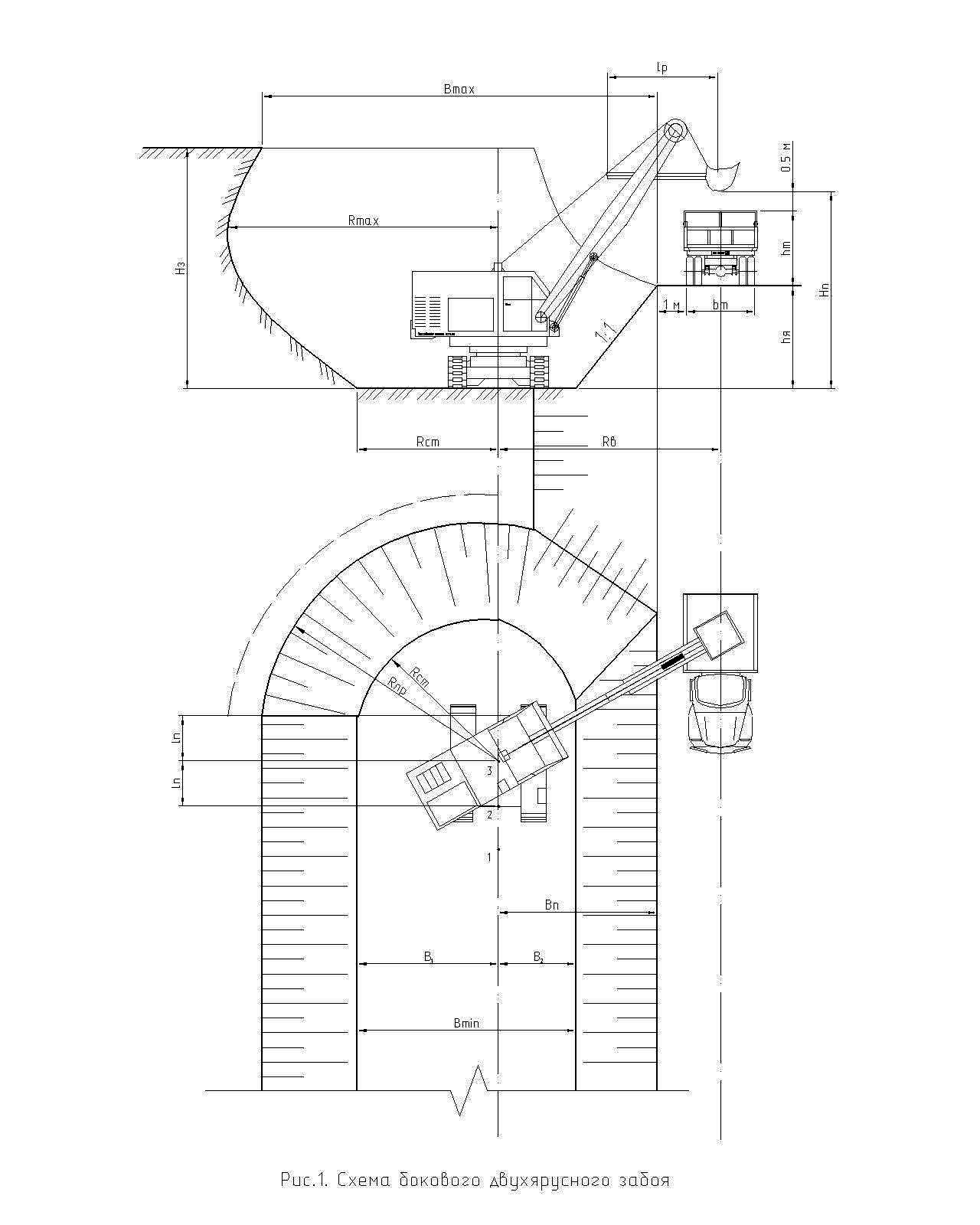

- •3.7.Карта операционного контроля качества разработки выемки экскаватором прямая лопата

- •Содержание и структура операционного контроля качества

- •4. Технология производства подготовительных работ

- •Список используемой литературы

Определение продолжительности производства работ.

![]() ,

где:

,

где:

n– норма на разработку и перемещение грунта;

8 – продолжительность рабочей смены;

х –число рабочих смен в сутки;

у – число ведущих машин в комплекте.

Срок производства работ

![]() на каждом участке определяют, исходя

из перевозимого объёма грунта

на каждом участке определяют, исходя

из перевозимого объёма грунта

![]() и суточной производительности комплекта

и суточной производительности комплекта

![]() :

:

![]() .

По итогам подсчётов составляем календарный

график производства работ, который

приведен на листе формата

А1, под оптимальной схемой распределения

земляных масс.

.

По итогам подсчётов составляем календарный

график производства работ, который

приведен на листе формата

А1, под оптимальной схемой распределения

земляных масс.

3 Детальная разработка принятого варианта.

Технология разработки выемки на участке ПК 213-ПК217+20.

В курсовом проекте типовая технологическая карта будет включать следующие части:

1. Область применения;

2. Указания по технологии строительного процесса.

3. Указания по организации труда.

4. Материально- технические ресурсы

5. Техника безопасности

6. Технико- экономические показатели

7. Контроль качества.

3.1. Область применения

Для механизации земляных работ на данном участке выбираем одноковшовые экскаваторы с прямой лопатой.

Экскаватор с прямой лопатой наиболее часто применяют для разработки выемок и карьеров при сооружении ЗП железной дороги.

Одноковшовые экскаваторы с прямой лопатой служат для разработки грунтов в забое расположенном выше уровня стоянки экскаватора, хорошо разрабатывает грунты 1-4 группы в выемках с рабочими отметками 3м и выше. Применяется обязательно с автосамосвалами. Данная технологическая карта на разработку выемки на ПК213-ПК217+20( приведена на листе формата А1).

Работы ведутся в Ульяновской области, в июне месяце. Используется экскаватор ЭО-6112Б (q=0,5м3) с а/с КрАЗ-256Б

3.2. Указания по технологии строительного процесса

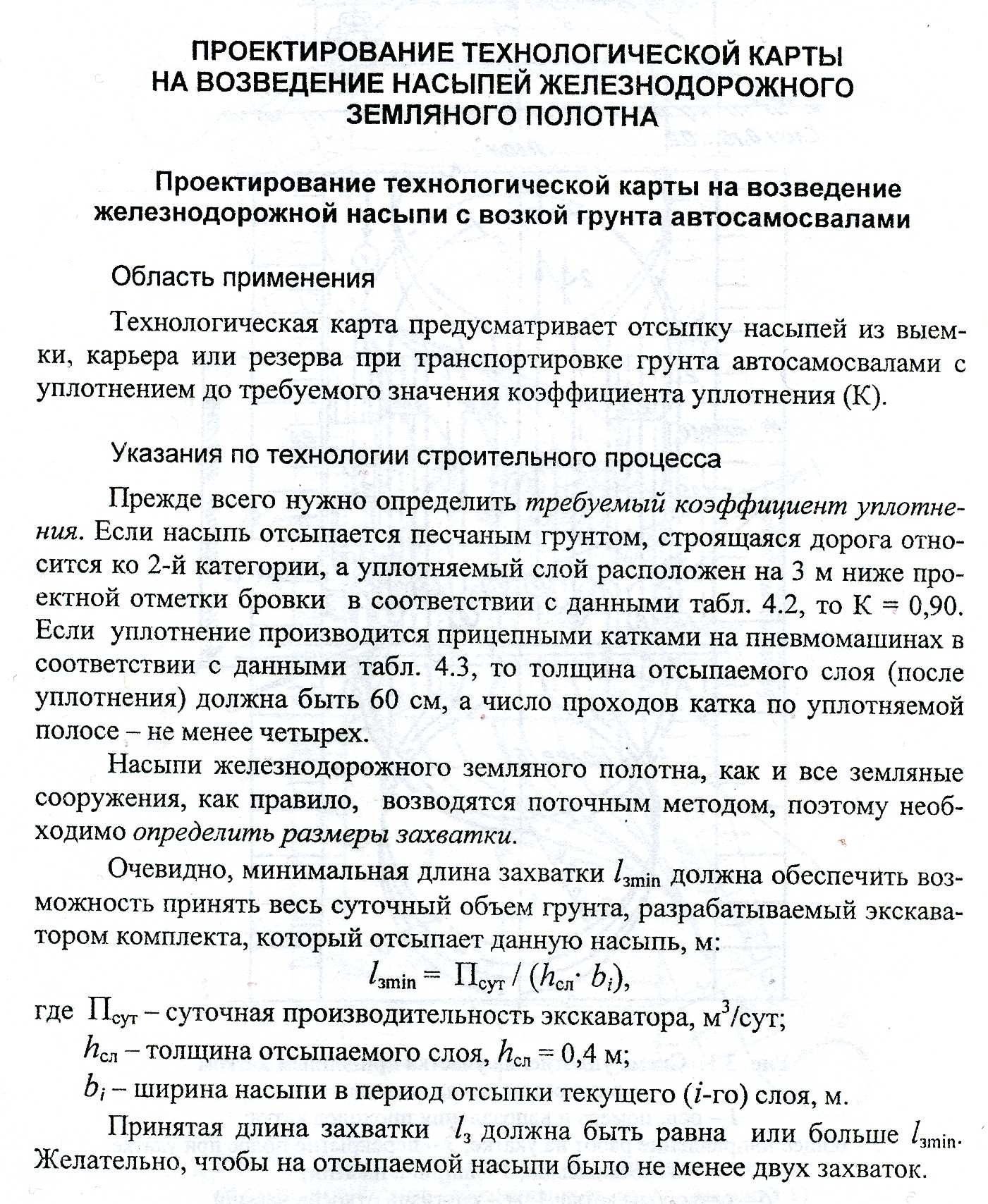

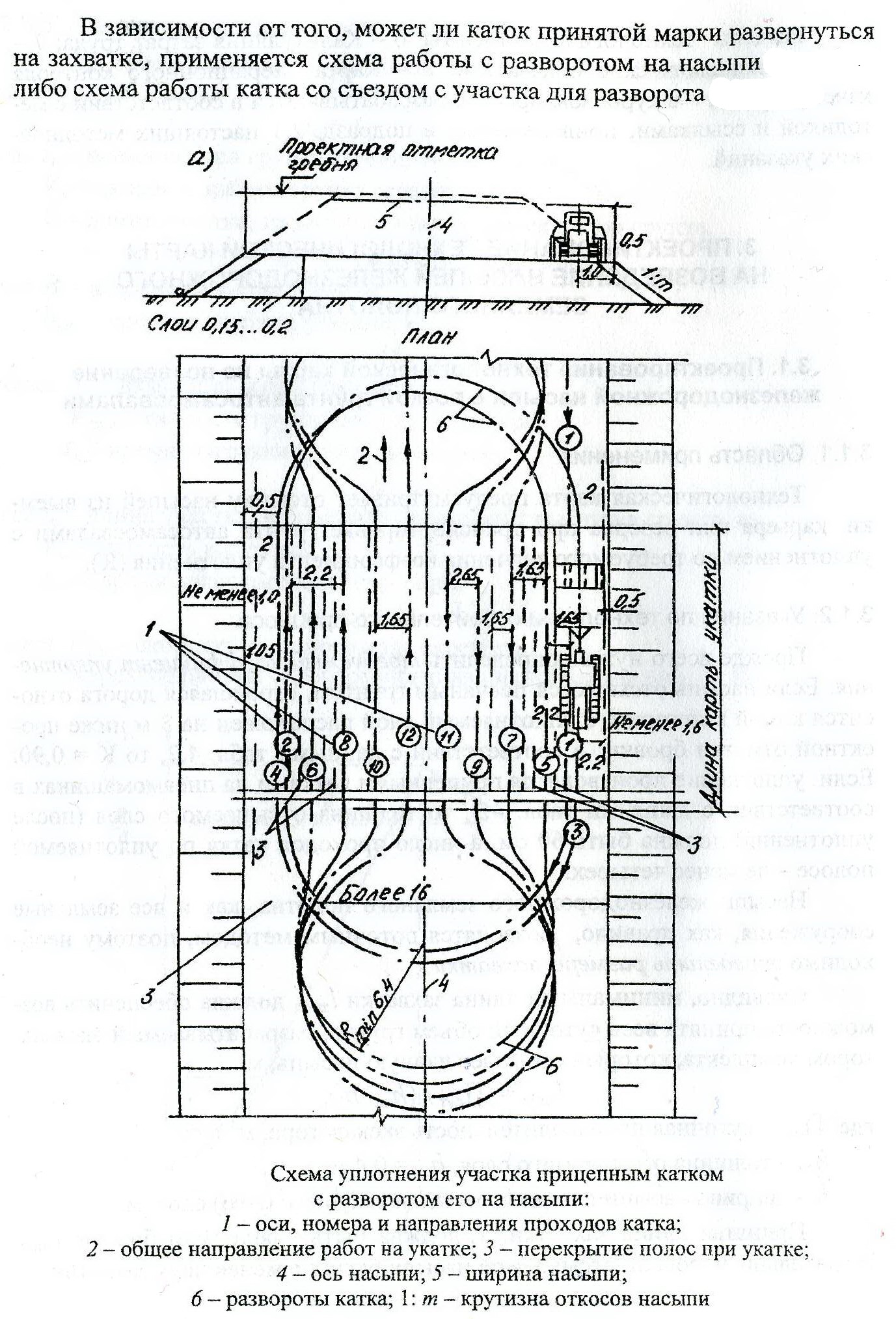

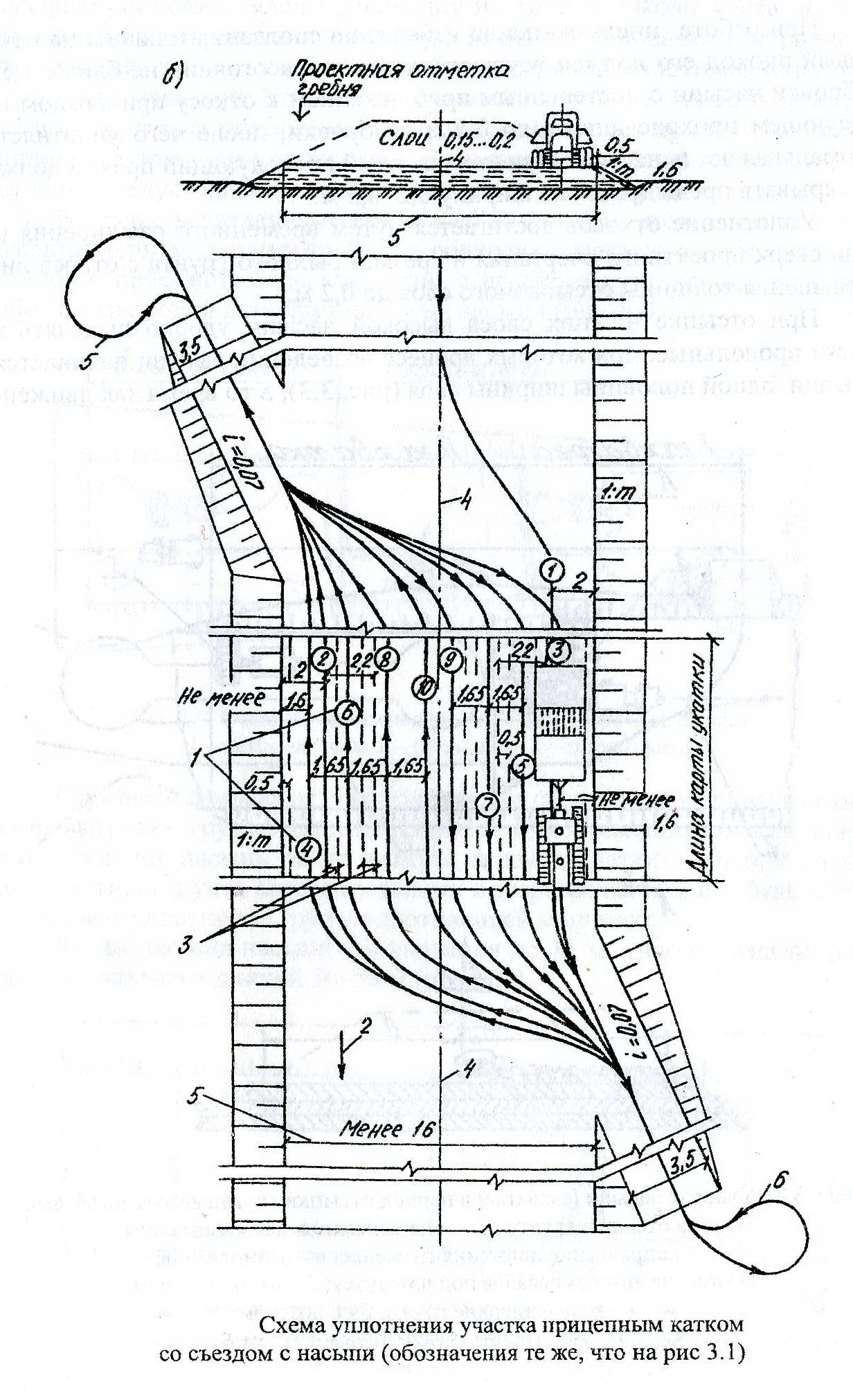

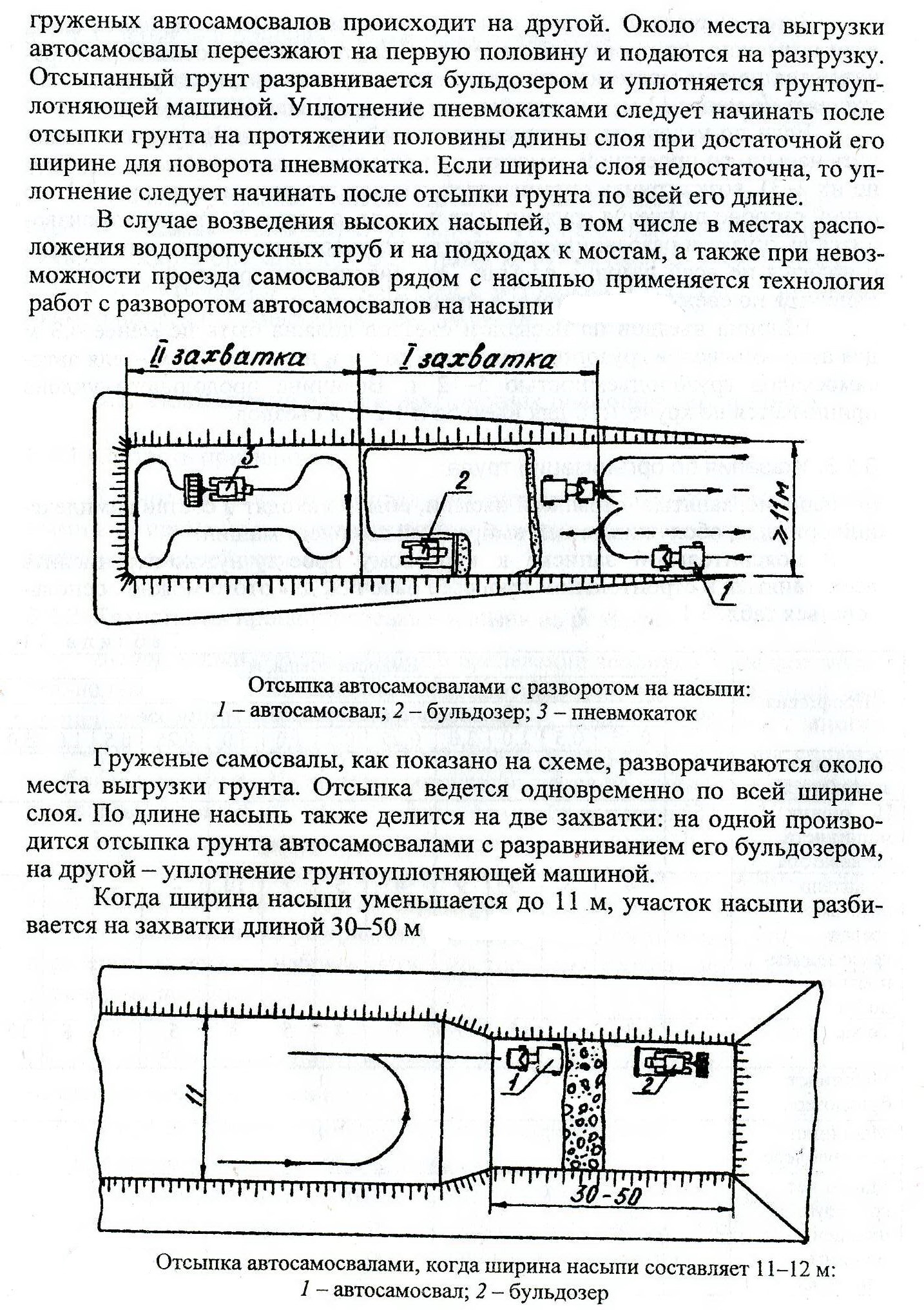

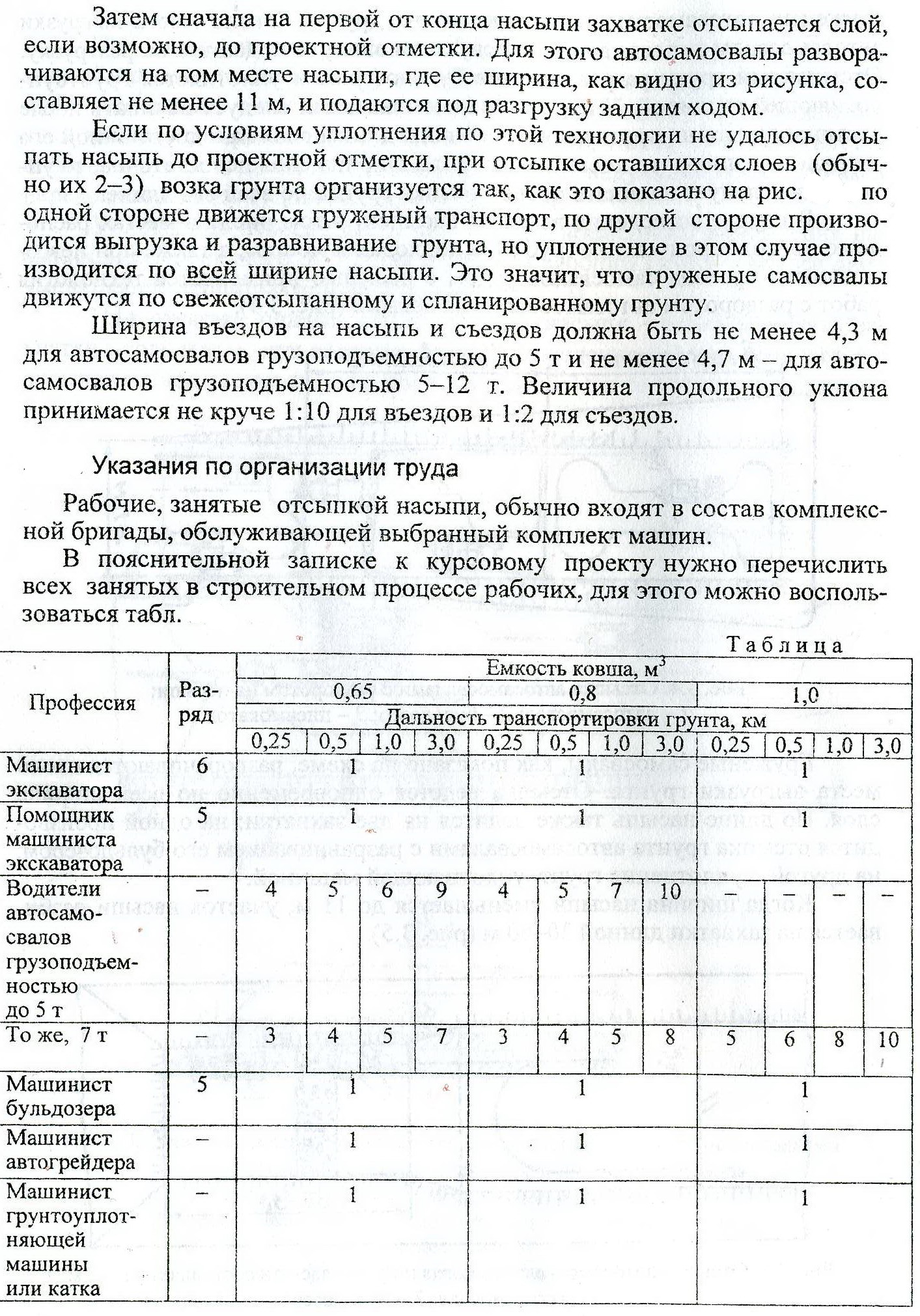

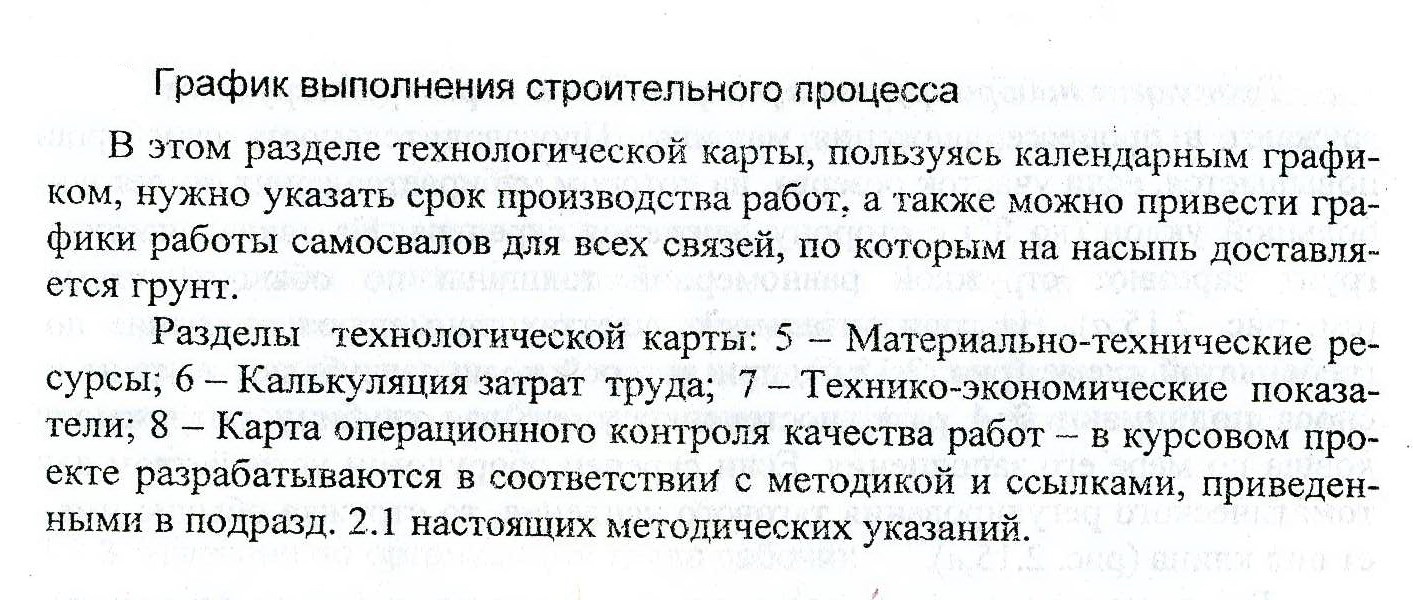

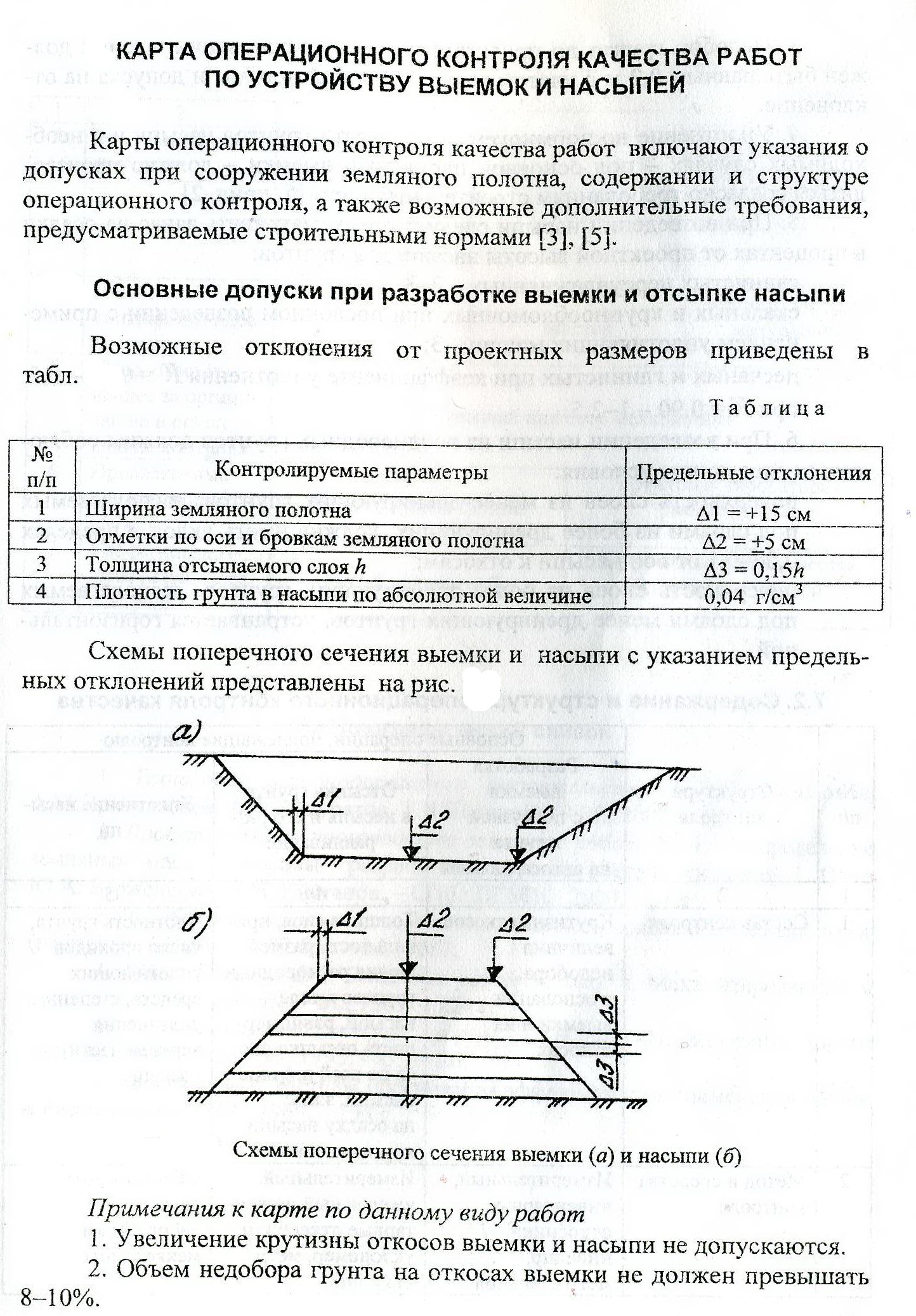

Технология строительного процесса включает в себя разработку грунта в забое экскаватором прямая лопата, погрузки его на автосамосвалы, перемещение и разгрузки грунта в насыпь, послойного разравнивания грунта бульдозером и уплотнение специальными уплотняющими средствами.

Расчет экскаваторного забоя и проектирование экскаваторных проходов.

Эта работа осуществляется в два этапа:

1).Проектирование экскаваторного забоя.

2).Проектирование экскаваторных проходок.

1).Разработка выемки производится экскаватором-прямой лопатой с транспортировкой грунта в насыпь автосамосвалами

Забой – это рабочее место экскаватора, включающее стоянку экскаватора, часть грунтового массива, разрабатываемого с данной стоянки, место стоянки автотранспорта.

Проходка – это сумма забоев при прохождении экскаватора вдоль одной оси, в одном ярусе от начала до конца выработки.

После того, как выбран вид экскаваторной проходки, приступают к расчету основных геометрических размеров забоя, разрабатываемого конкретным экскаватором с известными его техническими характеристиками, приведенными в справочной литературе.

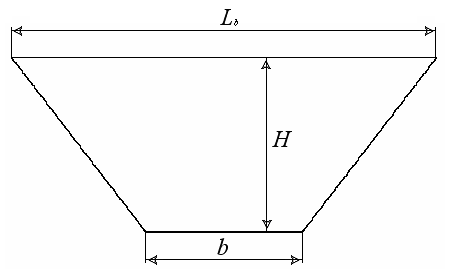

В данном курсовом проекте разработка выемки производится боковым двухъярусным забоем

Последовательность проектирования производится следующим образом:

Определяют необходимые геометрические характеристики выбранного экскаваторного забоя. Для этого производится расчет забоя, после чего этот забой вычерчивается на миллиметровке в масштабе (выемка глубиной 3-4 м – масштаб 1:100; более 6 м – 1:200). Затем на кальку, на картон и вырезаем шаблон экскаваторного забоя. Получив шаблон экскаваторного забоя, необходимо в этом же масштабе вычертить поперечное сечение выемки заданного участка с максимальными отметками.

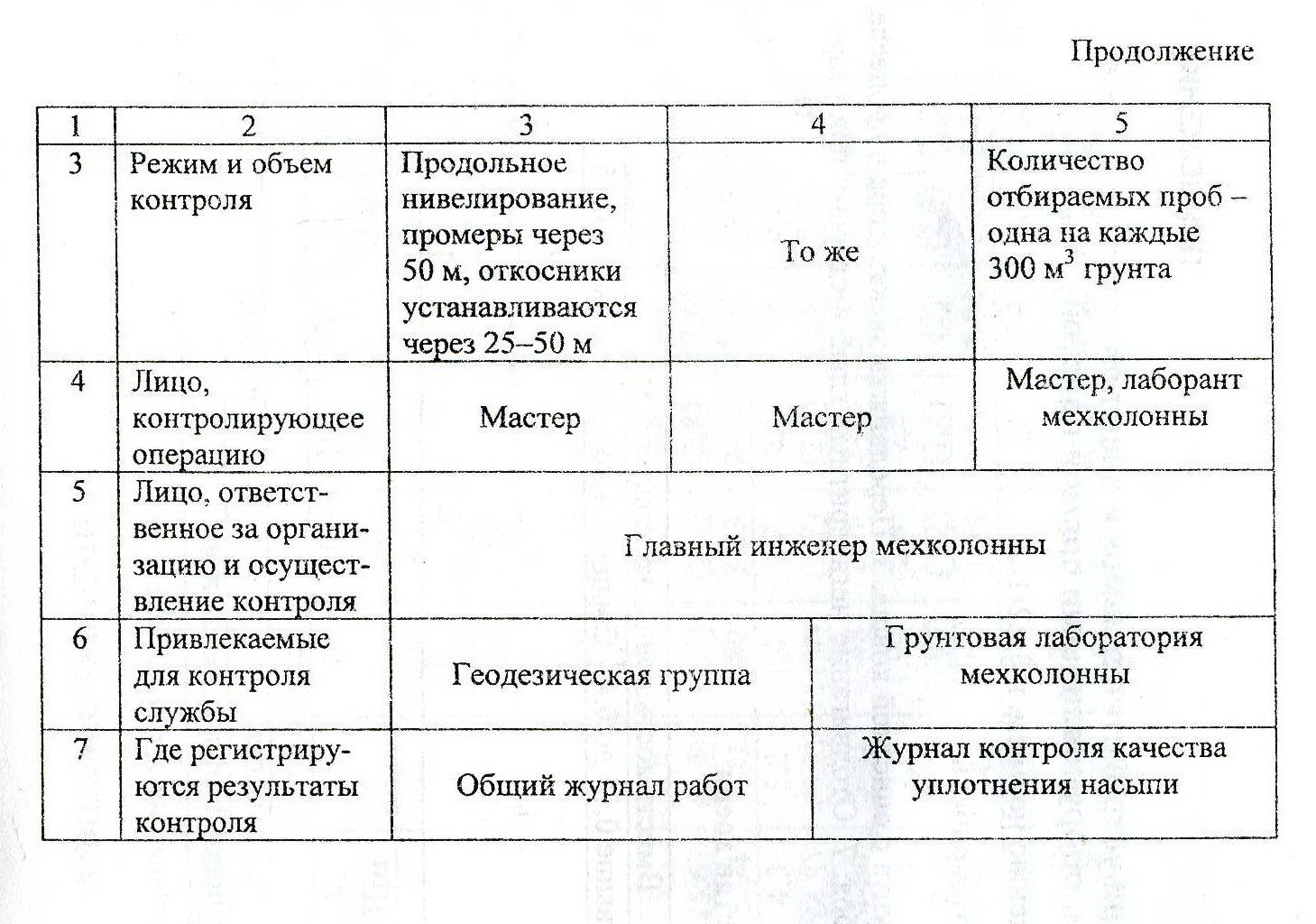

где b – ширина разрабатываемой выемки по низу в глинистых грунтах;

bo – ширина основной площадки земляного полотна (bo = 6,2 м);

bk – ширина кювета поверху ( = 1,6 м);

Lb – ширина разрабатываемой выемки поверху;

m - крутизна откоса ( 1:1,5);

Н – рабочая отметка.

Проектирование поперечников начинается с проектирования первой или пионерной проходки траншеи шириной не менее 4 м. Она нужна для того, чтобы организовать езду автосамосвалов. При глубине пионерной траншеи 1 – 1,5 м её можно с успехом проложить с помощью бульдозера или скрепера.Для правильного проектирования экскаваторных проходок необходимо придерживаться следующих требований:

Число проходок должно быть по возможности минимальным;

Процент недобора грунта 8 – 10 % от общей площади сечения выемки;

Пионерная траншея находится в любом месте по ширине выемки;

Нижняя отметка выемки не доводится до проектной на 35 см (20 см – недобор грунта; 15 см – высота сливной призмы).Чтобы запроектировать забой нужно знать характеристики экскаваторов.Параметры и технические характеристики при работе экскаваторов прямая лопата (таблицы 2 и 6 Методических указаний часть 1(2), и в справочнике «Строительные машины» Баумана(4)).

Показатели |

ЭО – 6112Б (q = 1,25 м3) , м. |

Hkk – высота по крышку кабины Rxч – радиус поворота хвостовой части Вп – ширина поворотной платформы Rmax – наибольший радиус копания Rb – радиус выгрузки при наибольшей высоте выгрузки Rст – радиус резания на уровне стоянки экскаватора, наименьший Hb – наибольшая высота выгрузки H3 – наибольшая высота резания Hmin – минимальная высота забоя lp – длина рукоятки экскаватора lc – длина стрелы Шгл – ширина гусеничной ленты Шгх – ширина гусеничного хода qгх – длина гусеничного хода hm – погрузочная высота автосамосвала bm – ширина колеи автосамосвала l - длина автосамосвала |

3,3 3,6 3,5 9,9 8,9 3,6 6,6 6 4,5 1,15 4,07 4,0 0,665 3 4 2,64 2,5 4,565

|

![]() где

В – расстояние от оси стоянки экскаватора

до верхней кромки забоя.

где

В – расстояние от оси стоянки экскаватора

до верхней кромки забоя.

Вn – расстояние от оси стоянки экскаватора до бровки погрузочного пути.

где

Rпр

– практический радиус копания. Rпр

= 0,9Rmax

где

Rпр

– практический радиус копания. Rпр

= 0,9Rmax

Lп – длина передвижки экскаватора.

Lп = 0,75Lp

1 – запас из условия необрушения откоса яруса.

Наименьшая ширина

бокового забоя:

![]() где

В1

– расстояние от оси стоянки экскаватора

до подошвы откоса забоя. В курсовом

проекте для двухъярусного бокового

забоя можно принимать В1

≈ Rcm

или В1

= 3,3м

где

В1

– расстояние от оси стоянки экскаватора

до подошвы откоса забоя. В курсовом

проекте для двухъярусного бокового

забоя можно принимать В1

≈ Rcm

или В1

= 3,3м

В2 – расстояние от оси стоянки экскаватора до нижней кромки откоса яруса.

![]() где

hя

– высота яруса (превышение уровня

погрузочного пути над уровнем стоянки

экскаватора).

где

hя

– высота яруса (превышение уровня

погрузочного пути над уровнем стоянки

экскаватора).

где 0,5 м – запас высоты над бортом

автосамосвала, учитывающий неровности

пути и возможность погрузки грунта «с

шапкой». В2

= 6,25 – 3,95 = 2,3 м. Bmin

= 3,3 + 2,3 = 5,6 м. Схема бокового экскаваторного

забоя представлена на рис.2.

где 0,5 м – запас высоты над бортом

автосамосвала, учитывающий неровности

пути и возможность погрузки грунта «с

шапкой». В2

= 6,25 – 3,95 = 2,3 м. Bmin

= 3,3 + 2,3 = 5,6 м. Схема бокового экскаваторного

забоя представлена на рис.2.

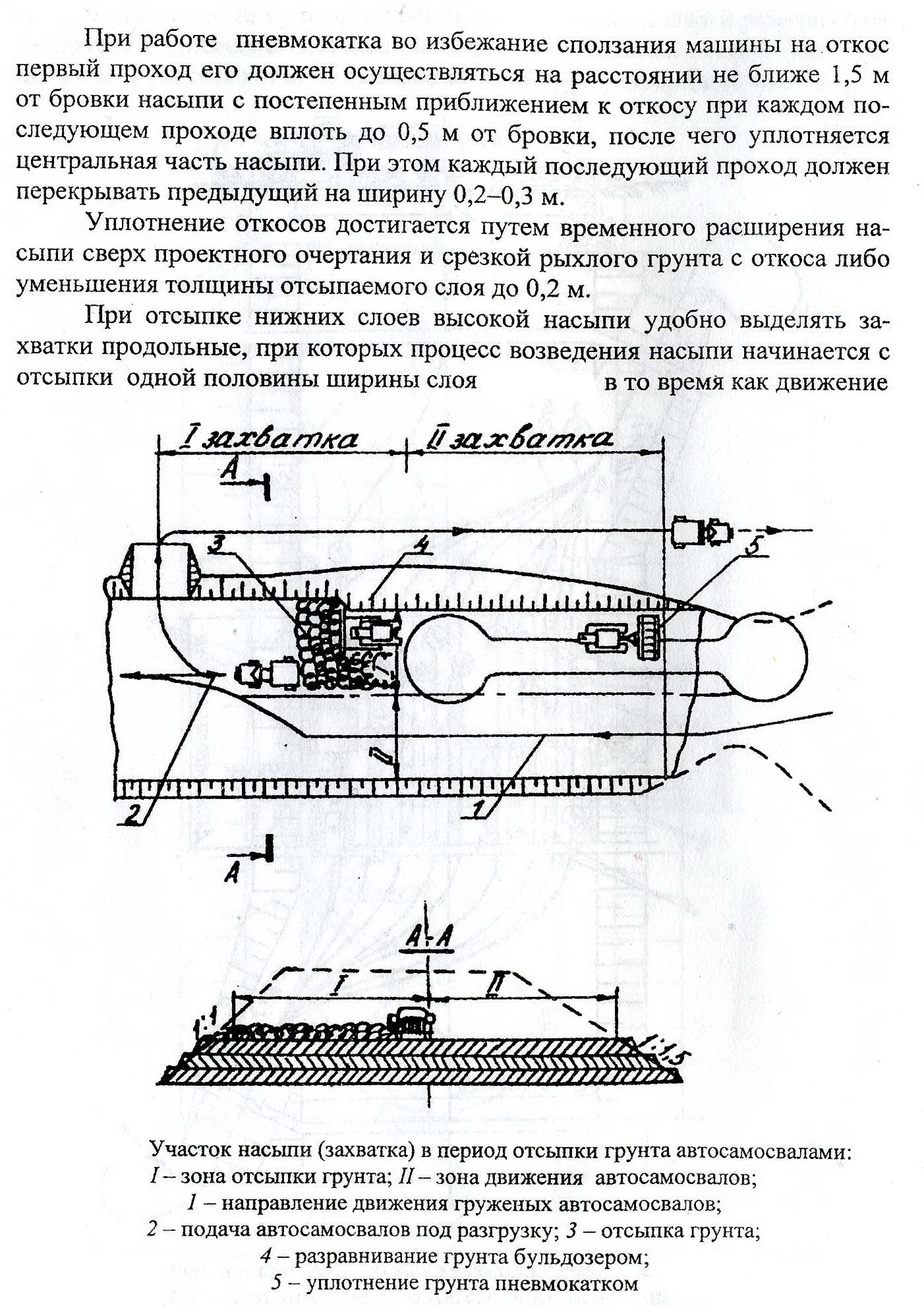

2).Основная цель

проектирования заключается в размещении

проходок на поперечных сечениях и

продольном профиле заданного участка

выемки. Для этого на продольном профиле

выемки намечают одно – два сечения в

наиболее характерных местах, а затем в

масштабе, одинаковом с тем, в котором

сделан шаблон забоя, вычерчиваются

указанные поперечные сечения выемки.

Накладывается построенный шаблон забоя

на поперечный профиль выемки, намечаются

различные варианты размещения проходок.

При этом с точки зрения технологии

производства работ, вскрытие выемки

целесообразно начинать с устройства

первой или пионерной лобовой проходки

траншеи, которая в дальнейшем используется

как временный путь для движения

автосамосвалов или другого вида

транспорта. Поэтому её ширина по низу

должна быть не менее 4 м. Глубина пионерной

траншеи hnm зависит от соотношения глубины

выемки HB и высоты яруса hя, определяемого

как где

n – расчетного число ярусов.

где

n – расчетного число ярусов.

![]()

При n, равном целому числу пионерная траншея фактически становится первой лобовой проходкой, разрабатываемой в соответствии с имеющим шаблоном экскаваторного забоя. Если величина n складывается не кратной целому числу, то глубина пионерной траншеи определяется из выражения:

![]() где

n – целое число ярусов.

где

n – целое число ярусов.

![]()

Пионерные траншеи глубиной до 1 – 1,5 м целесообразно разрабатывать бульдозером или скрепером. Эти же машины рекомендуется использовать и для разработки участков выемки от нулевой отметки до глубины 2 м, так как применять экскаватор в подобных местах неэффективно. Проектирование продольного профиля экскаваторных проходок начинается с разбивки массива выемки на ярусы с учетом рельефа местности и вида грунта. Так, если выемка имеет пологие продольные склоны и уклон проектной линии более 0,003, то целесообразно разбивать её на ярусы, расположенные параллельно проектной линии. При этом подошва нижнего яруса должна располагаться с некоторым превышением ΔН над проектной линией, учитывающей высоту сливной призмы с минимальным запасом на планировочные работы.

В случае, когда выемка имеет крутые склоны, исключающие движение по ней экскаватора и транспортных средств, более эффективной оказывается разбивка её лучевыми или веерообразными проходками, направленными под углом к проектной линии. При этом крутизна уклонов для передвижения экскаватора и транспорта не должна превышать 17 – 24°. Длинные выемки с большими рабочими отметками могут разрабатываться одновременно с двух концов. В подобных случаях наиболее целесообразной оказывается разбивка на ярусы ломанного профиля, состоящие из двух концевых участков веерообразного профиля и центрального участка с параллельными ярусами. Как видно план выемки с размещенными на ней проходками фактически представляет из себя третью проекцию, построенную по известным двум другим. При этом все проходки пронумерованы с учетом последовательности их разработки, а недобор грунта определяется заштрихованными треугольниками на поперечном сечении выемки.

Чертеж технологической карты выполнен на листе формата А1.