- •I.2. Универсальная кинематическая схема формообразования.

- •I.3. Общие параметрические уравнения для поверхностей резания.

- •I.5 Методика трансформации найденной схемы формообразования заданной поверхности в способ механической обработки

- •1.6 Перечень наиболее эффективных способов механической обработки основных рабочих поверхностей типовых деталей, полученных в результате системного поиска решений на эвм, в сравнении с традиционными

- •2.Вывод новых закономерностей для количественной оценки эффективности операций механической обработки по технологическим показателям

- •2.1Обзор базовых и прикладных исследований по созданию технологических рекомендаций по эффективному использованию операций механической обработки. Обоснование новых теоретических положений

- •Из приведенной формулы, стойкость инструмента определяется также экспериментально:

- •Т.Е. Стойкость инструмента при прочих равных условиях стремиться к нулю с увеличением условного объема ( ) снимаемого металла ( -действительный объем).

- •2.2 Термодинамическая модель разрушения упругопластических материалов условно абсолютно жёстким телом

- •2.3 Работа, мощность и сила резания как импульсно высокочастотного процесса разрушения материалов

- •2.4 Теплофизика износа металлорежущего инструмента

- •2.5 Количественная оценка износа инструментов при резании

- •2.6 Условие закалки поверхностных слоев при резании, расчет глубины и степени наклепа

- •3 Разработка ресурсосберегающих технологий на основе совершенствования процессов резания

- •3.1 Обработка плоских поверхностей.

- •3.2.Изготовление наружных поверхностей вращения

- •3.3. Обработка эвольвентные поверхностей

- •3.4 Резание, проката дисковым инструментом

- •3.5 На резание резьбы метчиками на гайконарезных автоматах.

- •3.6 Шлифование профилей рельс

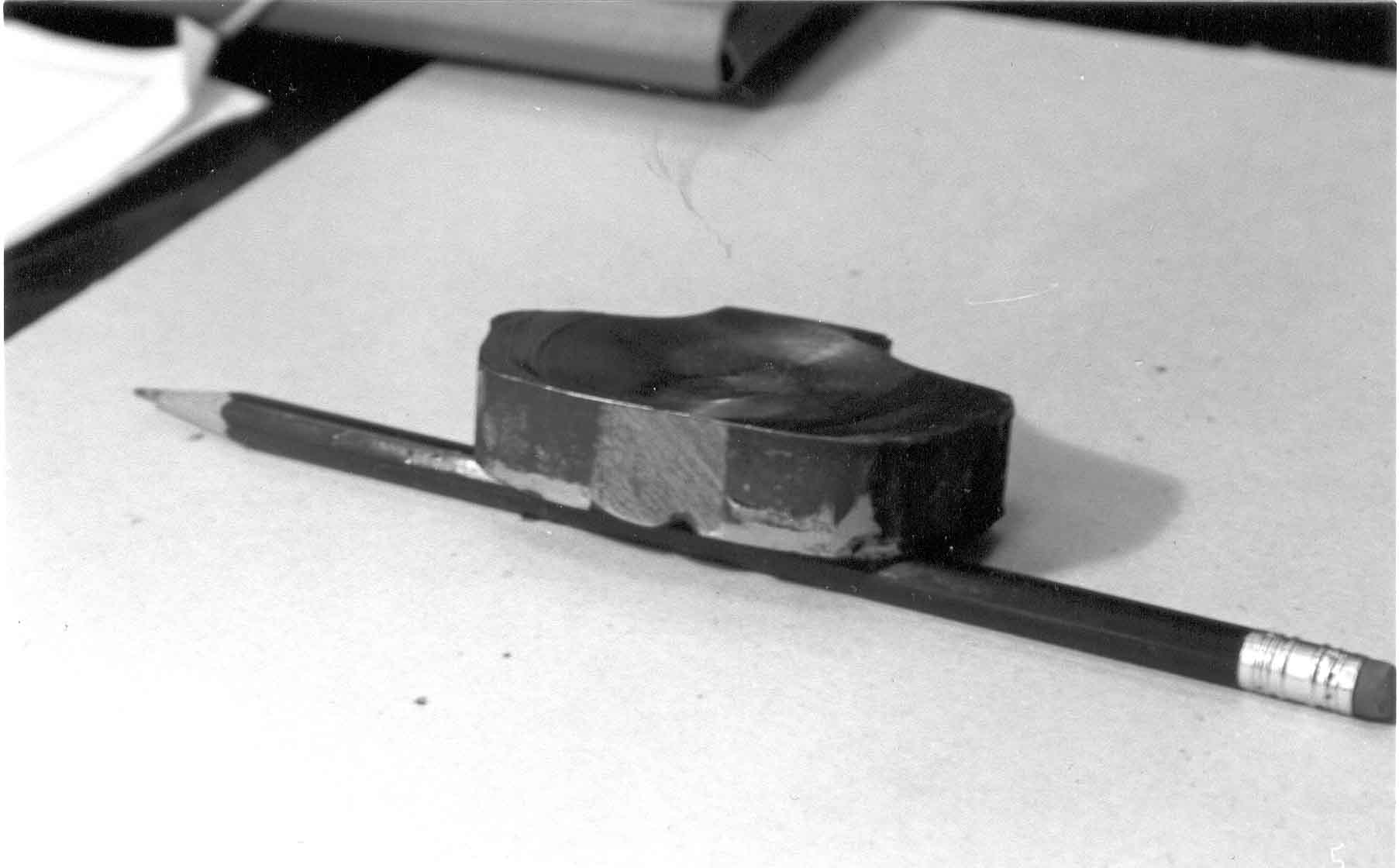

- •Износ инструмента

- •3.7 Высокоскоростная обработка керамических материалов

- •3.8 Высокоскоростное резание титанового сплава марки вт-8

- •Используемое оборудование: токарный станок с чпу, повышенной точности (тпк-200 Савеловского станкозавода).

- •Биения шпинделя ; Инструмент:

- •Заключение

- •Научное издание владимир алексеевич комаров

Износ инструмента

Температура

Температуру измеряли с помощью специальной термопары из хромель-копели. С целью исключения инерционности термопару с измерительным прибором тарировали. Полученные экспериментальные данные приведены втаблице.

№

|

d3

|

Угол

|

Глуби-

|

|

|

Темпера

|

|||||

|

MKM

|

Град.

|

На

|

Скорость

|

Показания

|

-

|

|||||

|

|

|

реза-

|

|

Прибора

|

тура

|

|||||

|

|

|

Ния

|

|

|

|

|||||

|

|

|

Мм

|

|

|

°С

|

|||||

|

|

|

|

vct об/м

|

Укр м/с

|

Урез м/с

|

деление

|

МУ

|

|

||

1.

|

30

|

2,5

|

Од

|

12,5

|

39

|

39,1

|

21

|

21

|

340

|

||

2.

|

|

|

|

40

|

39

|

39,3

|

21

|

21

|

340

|

||

3.

|

|

|

|

80

|

39

|

40

|

22

|

22

|

350

|

||

4. 5.

|

40

|

2,5

|

0,2

|

12,5 40

|

39 39

|

39,1 39,3

|

24 24

|

24 24

|

400 400

|

||

6.

|

|

|

|

80

|

39

|

40

|

26

|

26

|

425

|

||

7.

|

40

|

2,5

|

0,3

|

12,5

|

39

|

39,1

|

28

|

28

|

470

|

||

8.

|

|

|

|

40

|

39

|

39,3

|

28,5

|

28,5

|

472

|

||

9.

|

|

|

|

80

|

39

|

40

|

30

|

30

|

490

|

||

10.

|

40

|

2,5

|

0,3

|

12,5

|

39

|

39,1

|

28

|

28

|

470

|

||

11.

|

|

|

|

40

|

39

|

39,3

|

28,5

|

28,5

|

472

|

||

12.

|

|

|

|

80

|

39

|

40

|

30

|

30

|

490

|

||

13.

|

40

|

2,5

|

0,8

|

80

|

39

|

40

|

32

|

32

|

520

|

||

Так как процесс шлифования высокоскоростной (динамический), то при переводе показаний прибора в градусы использовали динамическую кривую.

Из таблицы видно, что увеличение глубины шлифования с 0,1 до 0,2 мм приводит к повышению температуры примерно на 20% это связано с увеличением мощности теплового потока. Максимальная температура составила 520°С. Если полученные нами данные сравнить с ранее измеренными температурными данными, то можно сделать вывод, что с увеличением скорости температура пропорционально возрастает. Следует отметить, что в процессе проведения экспериментов вылетающая из зоны обработки стружка имела белый цвет, это показывает, что ее температура не превышала 600°С. На поверхности рельса после обработки полностью отсутствовали цвета побежалости. Шероховатость составила Rz =5 мкм.

Рис. 3.11.

Испытания показали, что новая схема шлифования позволяет вести обработку со снятием больших припусков (до 0,8мм) и высоких скоростях (до 100 м/с) при этом качество обработки улучшается, производительность резко увеличивается. На основе теоретического прогнозирования величины температуры на контакте зерна абразива с обрабатываемым материалом и зерна со связкой, как показателя износа, установлено:

а) температура на контакте зерна с материалом растет с ростом скорости резания (шлифования);

б) температура на контакте зерна со связкой с ростом скорости резания падает.

Следовательно, критериями выбора оптимальных по минимальному износу круга режимов резания являются значения температур диструкций материалов зерна и связки. Это меняет подход к выбору режимов резания при шлифовании.

Предложенная схема шлифования, с установкой плоскости круга к

вектору движения под углом а решает проблему качества шлифования (с d3 —> min, Rz -> min), несмотря на существенный рост подач S м > 9 (м/сек) = 32,4 (км/час), что несопоставимо с традиционной плоской схемой

d3 Dkp

шлифования, где SM < Sz • ZD • nи (S‘z ------- ; Za=---------------).

2 3 1,5 d3

При этом, увеличение подачи выше S M для традиционной схемы ведет к механическому выкрашиванию зерен, интенсивному износу, так как сила действующая на зерно F3 l,7 R D3 hH, и при необходимости съема больших припусков hи —> max: d3 —> max. Для предложенной схемы съем больших припусков не ведет к росту F3, так как припуск

B

δ=hH. Zb где Zi= ----------------

2.31,5.d3

В - ширина кольца расположения зерен на рабочей поверхности круга.

Эти положения были подтверждены экспериментально. Кроме того, экспериментально установлено, что в силу падения F3 падает и мощность теплового излучения, следовательно исключаются прижоги обрабатываемого материала, что подтверждено измерением поверхностной микро твердости материала рельсов до шлифования и после. Значения НВ остаются в пределах 390 единиц. Это же визуально наблюдается по следу обработки, который не имеет цветов побежалости.