- •I.2. Универсальная кинематическая схема формообразования.

- •I.3. Общие параметрические уравнения для поверхностей резания.

- •I.5 Методика трансформации найденной схемы формообразования заданной поверхности в способ механической обработки

- •1.6 Перечень наиболее эффективных способов механической обработки основных рабочих поверхностей типовых деталей, полученных в результате системного поиска решений на эвм, в сравнении с традиционными

- •2.Вывод новых закономерностей для количественной оценки эффективности операций механической обработки по технологическим показателям

- •2.1Обзор базовых и прикладных исследований по созданию технологических рекомендаций по эффективному использованию операций механической обработки. Обоснование новых теоретических положений

- •Из приведенной формулы, стойкость инструмента определяется также экспериментально:

- •Т.Е. Стойкость инструмента при прочих равных условиях стремиться к нулю с увеличением условного объема ( ) снимаемого металла ( -действительный объем).

- •2.2 Термодинамическая модель разрушения упругопластических материалов условно абсолютно жёстким телом

- •2.3 Работа, мощность и сила резания как импульсно высокочастотного процесса разрушения материалов

- •2.4 Теплофизика износа металлорежущего инструмента

- •2.5 Количественная оценка износа инструментов при резании

- •2.6 Условие закалки поверхностных слоев при резании, расчет глубины и степени наклепа

- •3 Разработка ресурсосберегающих технологий на основе совершенствования процессов резания

- •3.1 Обработка плоских поверхностей.

- •3.2.Изготовление наружных поверхностей вращения

- •3.3. Обработка эвольвентные поверхностей

- •3.4 Резание, проката дисковым инструментом

- •3.5 На резание резьбы метчиками на гайконарезных автоматах.

- •3.6 Шлифование профилей рельс

- •Износ инструмента

- •3.7 Высокоскоростная обработка керамических материалов

- •3.8 Высокоскоростное резание титанового сплава марки вт-8

- •Используемое оборудование: токарный станок с чпу, повышенной точности (тпк-200 Савеловского станкозавода).

- •Биения шпинделя ; Инструмент:

- •Заключение

- •Научное издание владимир алексеевич комаров

3.3. Обработка эвольвентные поверхностей

зубьев цилиндрических колес.

При поиске наиболее эффективных способов формирования эвольвентных поверхностей зубьев цилиндрических колес на ЭВМ было получено несколько решений. Все они были защищены патентами РФ: № 1378187, №1563056, №1098144.

Способ обработки зубьев, защищенный патентом №1378187 имеет наибольший практический интерес, так как для его реализации необходимо и достаточно наличие зубофрезерного станка, стол которого с заготовкой может вращаться с частотой пст 100 об/мин. Таким требованиям отвечают станки фирм PFAUTER и GLISSON.

Инструмент – специальная шнековая фреза, имеющая сплошные винтовые режущие лезвия. В нормальном сечении винтовых поверхностей, несущих режущую кромку как линию, образуются передние и задние режущие грани с углами =0 и 3 , равный углу между касательной основной окружности колеса в точке на эвольвенте, т.е. 3 имеет переменное значение у ножки и головки зуба.

Вращение такого инструмента согласованного с колесом позволяет иметь два рабочих движения резания:

движение обычного косоугольного резания-точения зуба в профильном сечении от головки к ножке по эвольвенте за счет согласованного перемещения единичного режущего клина по касательной к основной окружности колеса – (переносное движение винта зуба инструмента) – со скоростью любой точки основной окружности;

движение проскальзывания совокупности единичных режущих клиньев в

удаляемом припуске за счет вращения инструмента и, следовательно, наличия движения скольжения у точек вращающейся винтовой линии.

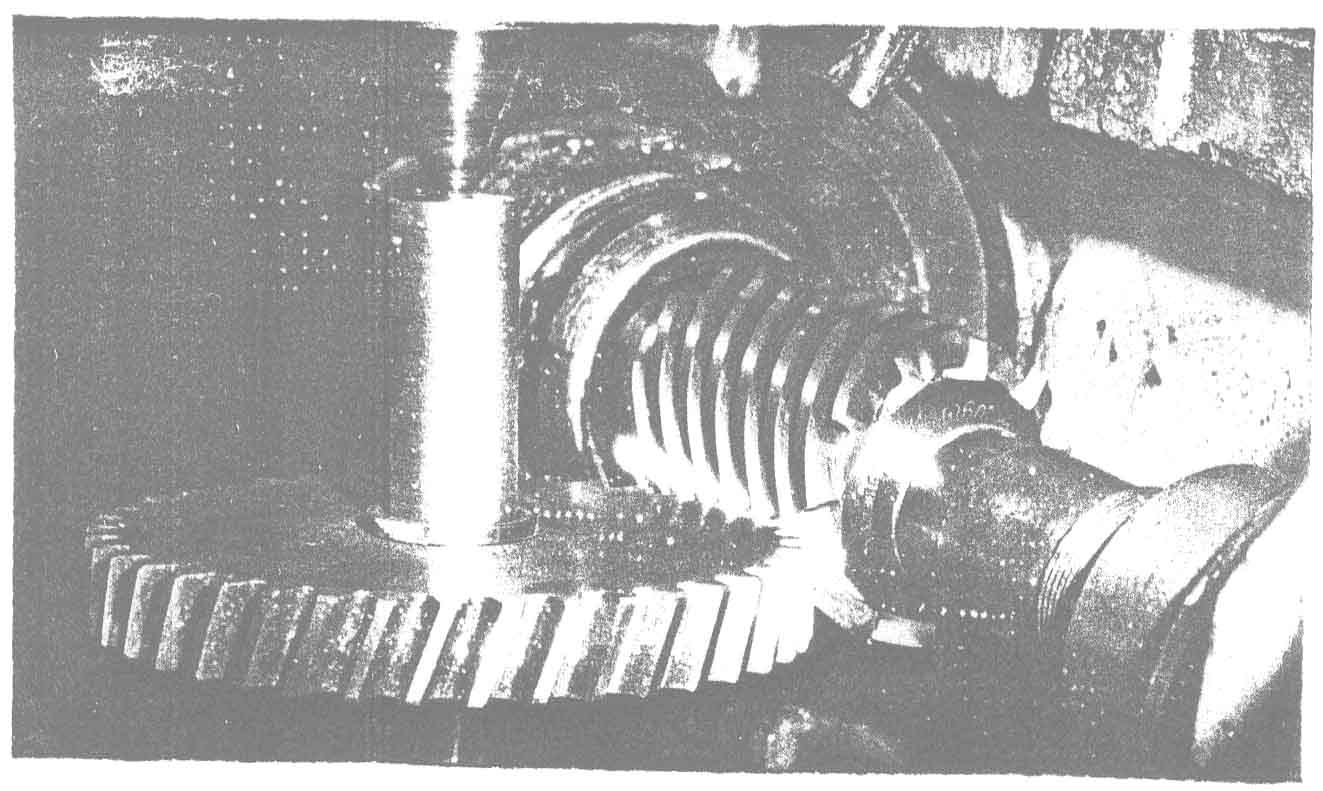

Рис.3.7

На рис. 1.14 приведена схема резания вдоль венца зуба и указаны вектора рабочих движений, определяющих характер стружкообразования.

Согласно схеме, за время поворота колеса на угол режущий элемент инструмента за счет согласования частоты вращения инструмента опишет эвольвенту основной окружности, перемещаясь от точки А до точки В. Согласно схеме , через оборот колеса, на том же его зубе инструмент снимет приближенно кольцеобразный слой, определяемый высотой зуба ( h3 ), подачей на оборот колеса ( So.k ) и его радиусом ( Ru ). Резание и профилирование развертки основной окружности (эвольвенты) будет определять переносная скорость винта зуба ( Vпер. ), которая должна быть равна окружной скорости любой точки основной окружности колеса.

Vпер. = Vокр.u cos = 2ro.k nk (3.1)

2Ro.k nu cos = 2ro.k nk (3.2)

Откуда:

ro.k

nu = ----------------- (3.3)

Ro.k cos

Так как колесо представляет собой набор обрабатываемых эвольвентных поверхностей, расположенных относительно центра его вращения через центральный угол =2/Zk , то для обработки всех зубьев колеса должно быть непременным условие равенства шага винтовой поверхности зуба вдоль вектора Vпер. или в нормальном к винтовой поверхности зуба инструмента сечении, шагу to.k= ro.k 2 / Zk = m cos Ln или при условии несколько заходного червячного инструмента величине этого шага на число заходов инструмента N3, т.е.

tн.ou = to.k N3 (3.4)

Поскольку шаг винтовых поверхностей режущих элементов инструмента зависит от радиуса основной (несущей винтовые поверхности) окружности инструмента и угла подъема винта от оси его вращения, то:

tн.ou = 2Re.u.cos= m cos N3 (3.5)

Откуда:

m cosLn N3

Dе.и.= 2Re.u.= ------------------ (3.6)

cos

Основываясь на этом соотношении, равенство (3) преобразуем:

Zk

nu= nk --------------,

N3

Или (3.7)

N3

nk= nu -------------- .

Zk

Таким образом, мы получили соотношение, определяющее профилирование эвольвенты или ее на резание как эвольвент ной развертки основной окружности колеса, зависящее только от кинематических факторов, т.е. только согласования частот вращения колеса (nk) и инструмента (nu). Следовательно, можно предложить, что при малых усилиях резания точность эвольвенты как развертки основной окружности колеса будет зависеть только от точности исполнительных органов станка, осуществляющих согласование nk и nu , если при настройке инструмента всегда будет вершины зубьев инструмента будут принадлежать касательной линии основной окружности колеса.

Оценим производительность процесса, по его кинематическим признакам. Согласно рисунка длина отрезка АВ определяемая переносным перемещением профилирующей точки резца инструмента равна радиусу основной окружности колеса, умноженной на угол .

Скорость косоугольного точения (Vрез.) будет равна длине эвольвенты АВ отнесенной ко времени поворота колеса на угол .

Пусть равен центральному углу колеса, тогда:

2

АВ = rok ------- = 2 m cos Ln

Zk

Длина эвольвенты приближенно равна:

AB 2 m cos Ln 2 m cos Ln

Lэв= ---------- = ---------------------- = ------------------

2 Zk Zk

Время поворота колеса на центральный угол:

1

ф= ------------- = 1 (3.8)

nk Zk

Следовательно:

Lэв p2 m cos Ln nk Zk

Vрез= --------- = -------------------------- = p2 m cos Ln nk (3.9)

tф. Zk

Из уравнения (3.9) следует, что если известна оптимальная для стойкости инструментального материала скорость резания VR = CR, то частота вращения колеса не зависит от числа нарезаемых зубьев, т.е.

CR

nk= ------------------------

2 m cos Ln N3

Согласно (3.6) имеем:

CR Zk

nu= ------------------------- (3.10)

2 m cos Ln N3

Для постоянной стойкости инструментального материала частота вращения инструмента растет с ростом Zk. Поскольку минутную подачу определяет подача на оборот колеса, то следует заключить, что при одной и той же подаче (Sok) машинное время обработки колеса по рассматриваемому способу всегда постоянно как для Zk=20 так и для Zk=200, в то время как любой известный процесс зубообработки при равенстве скорости резания той же константе, всегда снижает число оборотов колеса с ростом Zk.

В связи с этим можно заключить, что производительность предлагаемого процесса может превышать производительность традиционных даже в 100 раз (при Zk=200).

Поскольку энергетику износа инструментального материала будет определять не только Vрез, но и скорость скольжения (Vск).

Определим ее в выражении через nkю Согласно рис 1.14.

Vск=Vпер tg = 2 rok nk tg

Или Vск= m cos Ln Zk tg nk (3.11)

Определим результирующую скорость резания:

V

V![]() R

= V2ck

+ V2рез

= (2

m cos Ln

nk)2

+ (

m cos Ln

Zk tg

nk)2

R

= V2ck

+ V2рез

= (2

m cos Ln

nk)2

+ (

m cos Ln

Zk tg

nk)2

Или VR = m cos Ln nk 2 + Zk2 + tg2 = CR (3.12)

Учитывая соотношение (3.6) ,получим:

2

2

VR = m cos Ln nu N3 ------ + tg2 = CR (3.13)

Zk2

Анализ уравнений (3.12), (3.13) и (3.5) в соответствии со схемой резания (рис.1.14) позволяет заключить, что при обработке заданного (m,Zk) колеса для исключения больших толщ ин среза (t1) большое увеличение подачи (Sok) недопустимо. С ростом диаметра инструмента увеличивается дуга участка винтовой кромки, находящаяся (Lx, Rou) в зоне резания и трения. Минимум угла в уравнении (3.5) ведет к минимуму Deu, однако необходимость разворота инструмента на угол (90-) ведет при минимуме к практическому контакту по всей длине венца зуба, т.е. к росту сил резания и к снижению энергии от трения, так как при = 0; Vск = 0. Экспериментально установлено, что выполнение резания (при наличии векторов Vрез и Vск) для обработки тел вращения скользящей в зоне резания кромкой достигается наилучший эффект отделки и упрочнения поверхности, а также эффект самозатачивания режущего клина, увеличивающий время работы инструмента без переточек при обработке заготовок из подавляющего числа конструкционных сталей, а также чугунов (СВ и ВЧ), если угол между векторами Vокр.u и Vск составляет 30 о [3 , 4].

Поэтому для режимов резания и выполнения инструментов принимаем равенство угла 60о

На агрегатном заводе ПО “КАМАЗ” осуществлена опытная обработка косозубых шестерен коробки передач m = 4,25; Z = 46; = 18o изготавливаемых из стали 35Х после предварительной горячей накатки, осуществляемой на стане ВНИИМЕТМАШ, с твердостью HRC 28 и HRC 45. Обработка осуществлялась на зубофрезерном станке “Модуль” ГДР инструментом из материала Р6М5 с числом заходов N3=7 при использовании специальной СОЖ имеющей поверхностно-активные вещества, позволяющие блокировать адгезионное схватывание при малых скоростях резания, определяющих активное наростообразования и адгезионно-кагезионное схватывание трущихся материалов.

Удалялся припуск Δ=0,3…0,4 мм на сторону зуба при ширине венца. В=30 мм. Режимы резания, которые было возможно реализовать определялись : nu=300 об/мин; Sok=1,52 мм/об.кол.; nk=nuN3/Zk= 45 об/мин. Это позволяло осуществлять один цикл обработки за 30 с и менее, что подтверждалось хронометрированием.

В результате экспериментов была достигнута высокая производительность чистовой зубообработки, при удалении припуска до 0,5 мм на сторону, время одного цикла обработки составило менее 30 с. и было доведено до 11 с. Увеличение твердости с HRC 28 до HRC 45 на характер резания и динамику проведения СПИД видимых изменений не внесло.