- •I.2. Универсальная кинематическая схема формообразования.

- •I.3. Общие параметрические уравнения для поверхностей резания.

- •I.5 Методика трансформации найденной схемы формообразования заданной поверхности в способ механической обработки

- •1.6 Перечень наиболее эффективных способов механической обработки основных рабочих поверхностей типовых деталей, полученных в результате системного поиска решений на эвм, в сравнении с традиционными

- •2.Вывод новых закономерностей для количественной оценки эффективности операций механической обработки по технологическим показателям

- •2.1Обзор базовых и прикладных исследований по созданию технологических рекомендаций по эффективному использованию операций механической обработки. Обоснование новых теоретических положений

- •Из приведенной формулы, стойкость инструмента определяется также экспериментально:

- •Т.Е. Стойкость инструмента при прочих равных условиях стремиться к нулю с увеличением условного объема ( ) снимаемого металла ( -действительный объем).

- •2.2 Термодинамическая модель разрушения упругопластических материалов условно абсолютно жёстким телом

- •2.3 Работа, мощность и сила резания как импульсно высокочастотного процесса разрушения материалов

- •2.4 Теплофизика износа металлорежущего инструмента

- •2.5 Количественная оценка износа инструментов при резании

- •2.6 Условие закалки поверхностных слоев при резании, расчет глубины и степени наклепа

- •3 Разработка ресурсосберегающих технологий на основе совершенствования процессов резания

- •3.1 Обработка плоских поверхностей.

- •3.2.Изготовление наружных поверхностей вращения

- •3.3. Обработка эвольвентные поверхностей

- •3.4 Резание, проката дисковым инструментом

- •3.5 На резание резьбы метчиками на гайконарезных автоматах.

- •3.6 Шлифование профилей рельс

- •Износ инструмента

- •3.7 Высокоскоростная обработка керамических материалов

- •3.8 Высокоскоростное резание титанового сплава марки вт-8

- •Используемое оборудование: токарный станок с чпу, повышенной точности (тпк-200 Савеловского станкозавода).

- •Биения шпинделя ; Инструмент:

- •Заключение

- •Научное издание владимир алексеевич комаров

3 Разработка ресурсосберегающих технологий на основе совершенствования процессов резания

3.1 Обработка плоских поверхностей.

Известно, что конструкторы в целях упрощения при проектировании деталей используют набор наиболее простых поверхностей таких как: плоскость, цилиндр, сфера. В силу высокой распространенности зубчатых передач сюда следует отнести и эвольвентные поверхности.

Именно эти поверхности, а точнее принципиально возможные кинематические схемы их формообразования были рассмотрены при решении задачи поиска наиболее производительных способов формообразования заданных поверхностей выбираемой линией режущей кромки предполагаемого инструмента на ЭВМ. При этом оценка производительности велась по формуле, рассчитывающей количество контактных точек между поверхностями резания и формируемой поверхностью за временной цикл формообразования элемента поверхности и постоянной скоростью главного рабочего движения резания (V=const).

Анализ

возможных кинематических вариантов

формообразования плоскости на ЭВМ по

разработанному алгоритму показал, что

наиболее производительным способом

формообразования плоскости является

способ основанный на использовании в

виде режущей кромки винтовой линии

большего угла подъема 60о.

Кинематика схемы формообразования

соответствует кинематической схеме

резания за номером 606 таблицы

принципиально-возможных схем Г. И.

Грановского. Смотри фрагмент таблицы

схем, который приводится ниже.

Р

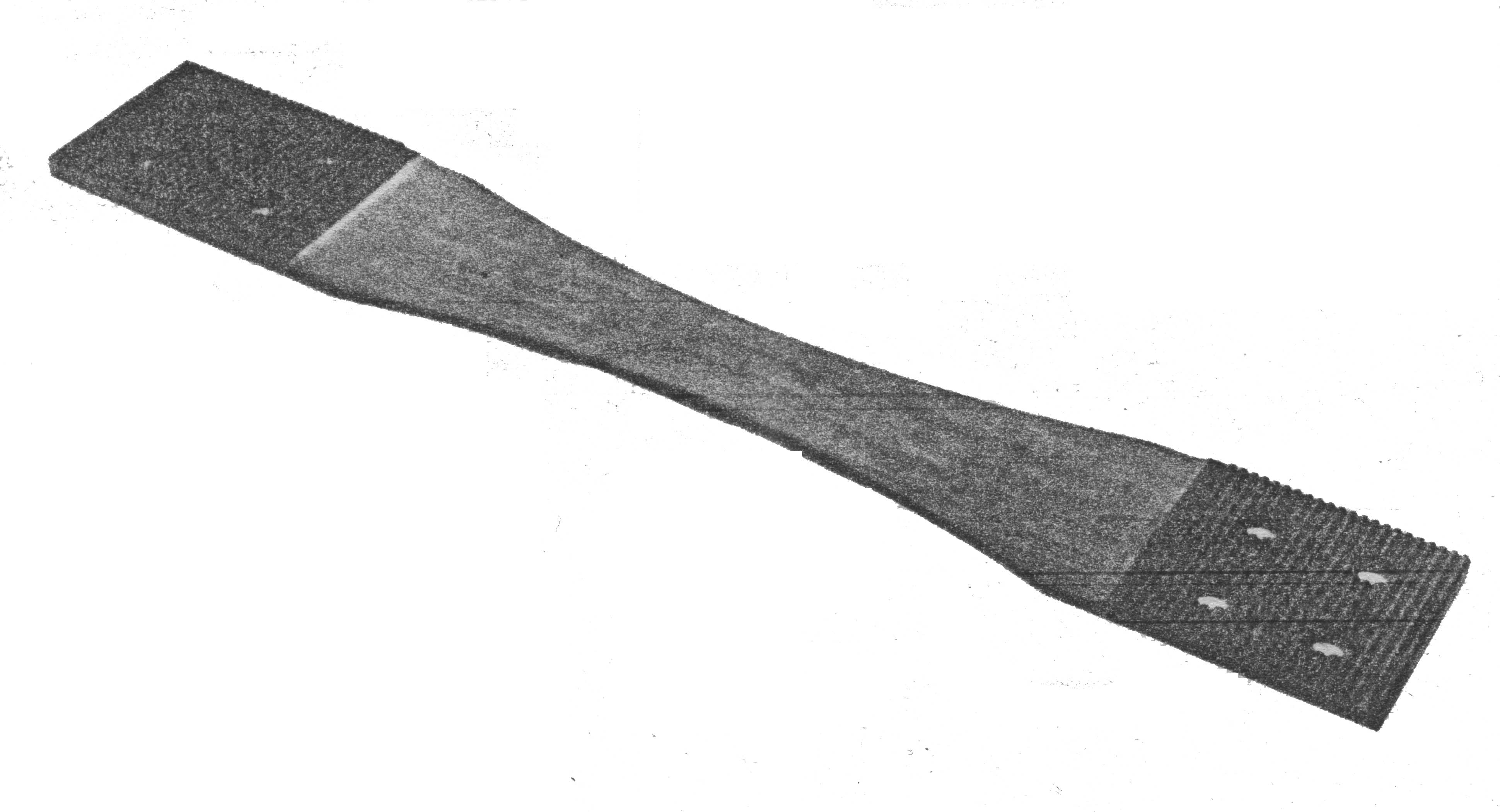

По найденной схеме формообразования было заявлено изобретение. Получено авторское свидетельство на “ Способ обработки поверхностей по методу бреющего резания ” за N 1042253. Были изготовлены шнековые фрезы специальной конструкции рис 3.2.

Рис.3.2.

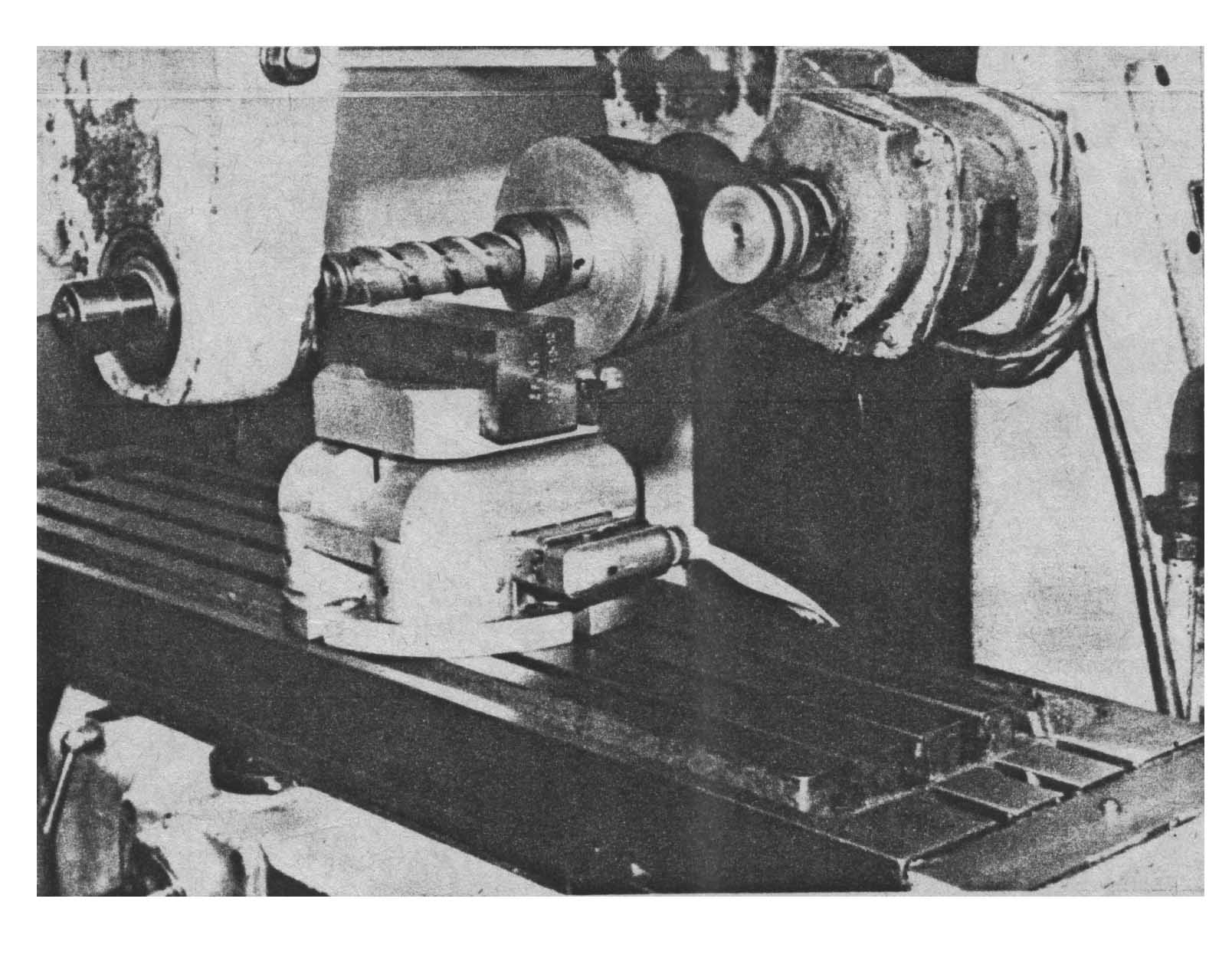

Модернизирован горизонтально-фрезерный станок рис 3.3. и проведены широкие исследования [ 79 ].

Рис.3.3

В результате при изготовлении букового поводка вагона метро рис.3.4. базовая технология была существенно изменена, (90) см. Таблицу.

Рис.3.4.

Укрупненные технологические маршруты базового и разработанного процессов обработки поводков вагона метро.

Технологический маршрут Обработки поводков

|

Оборудование

|

Раз-ряд

|

Норма времени, мин

|

||

Модель

|

Стоимость, руб.

|

По базе

|

По проекту

|

||

Фрезерование торцев

|

6622

|

7419

|

3

|

4,7

|

4,7

|

Шлифование плоскости

|

372Б

|

1820

|

4

|

6,2

|

-

|

Сверление и зенковка

|

|

|

|

|

|

8 отверстий .

|

2А55

|

2510

|

3

|

8,55

|

8,55

|

Фрезерование ребер

|

6622

|

7419

|

4

|

4,9

|

4,9

|

Точение радиусных

|

|

|

|

|

|

Выемок с 2-х сторон

|

1525

|

33600

|

3

|

5,7

|

5,7

|

Фрезерование плоской

|

|

|

|

|

-,..

|

Выемки черновое

|

654

|

17730

|

4

|

6,0

|

6,0

|

Зубофрезерование

|

|

|

|

|

|

Гребенок

|

6М83

|

3090

|

4

|

9,0

|

9,0

|

Фрезерование плоской выемки чистовое

|

FA5AU

|

II695

|

4

|

9,0

|

-

|

Слесарная

|

-

|

-

|

3

|

10,0

|

3,5

|

Дефектоскопия

|

-

|

-

|

3

|

5,0

|

-

|

Термообработка

|

Ш70

|

5428

|

5

|

14,12

|

14,12

|

Дробеструйная

|

|

|

|

/

|

|

Обработка

|

Д12-10

|

4653

|

3

|

2,0

|

-

|

Упрочняюще-чистовое

|

|

|

|

|

|

Фрезерование 2-х основных плоскостей

|

FA5AU

|

II696

|

4

|

-

|

17,0

|

Слесарная

|

-

|

-

|

3

|

-

|

5,5

|

Дефектоскопия

|

-

|

-

|

3

|

-

|

5,0

|

ИТОГО

|

85,17

|

83,97

|

|||

Это позволило при снижении трудоемкости их изготовления, существенно повысить показатели качества поверхностного слоя. Сравнительные испытания циклической выносливости поводков показали, что ресурс поводков, изготовленных по новой технологии возрос в 2,8 раза, при снижении дисперсии отказов в 6 раз!