- •I.2. Универсальная кинематическая схема формообразования.

- •I.3. Общие параметрические уравнения для поверхностей резания.

- •I.5 Методика трансформации найденной схемы формообразования заданной поверхности в способ механической обработки

- •1.6 Перечень наиболее эффективных способов механической обработки основных рабочих поверхностей типовых деталей, полученных в результате системного поиска решений на эвм, в сравнении с традиционными

- •2.Вывод новых закономерностей для количественной оценки эффективности операций механической обработки по технологическим показателям

- •2.1Обзор базовых и прикладных исследований по созданию технологических рекомендаций по эффективному использованию операций механической обработки. Обоснование новых теоретических положений

- •Из приведенной формулы, стойкость инструмента определяется также экспериментально:

- •Т.Е. Стойкость инструмента при прочих равных условиях стремиться к нулю с увеличением условного объема ( ) снимаемого металла ( -действительный объем).

- •2.2 Термодинамическая модель разрушения упругопластических материалов условно абсолютно жёстким телом

- •2.3 Работа, мощность и сила резания как импульсно высокочастотного процесса разрушения материалов

- •2.4 Теплофизика износа металлорежущего инструмента

- •2.5 Количественная оценка износа инструментов при резании

- •2.6 Условие закалки поверхностных слоев при резании, расчет глубины и степени наклепа

- •3 Разработка ресурсосберегающих технологий на основе совершенствования процессов резания

- •3.1 Обработка плоских поверхностей.

- •3.2.Изготовление наружных поверхностей вращения

- •3.3. Обработка эвольвентные поверхностей

- •3.4 Резание, проката дисковым инструментом

- •3.5 На резание резьбы метчиками на гайконарезных автоматах.

- •3.6 Шлифование профилей рельс

- •Износ инструмента

- •3.7 Высокоскоростная обработка керамических материалов

- •3.8 Высокоскоростное резание титанового сплава марки вт-8

- •Используемое оборудование: токарный станок с чпу, повышенной точности (тпк-200 Савеловского станкозавода).

- •Биения шпинделя ; Инструмент:

- •Заключение

- •Научное издание владимир алексеевич комаров

2.6 Условие закалки поверхностных слоев при резании, расчет глубины и степени наклепа

Общеизвестно, что при точении конструкционных сталей обработанная поверхность практически не упрочняется. Степень наклепа не достигает и 10 % , а глубина наклепа 20 - 30 мкм. [15,28,85]. В тоже время поверхностная микро твердость стружки резко растет и может (при скоростях наростообразования) достигать твердости режущего материала, т.е. степень наклепа достигает 200% и более. Малый наклеп формируемой поверхности и положительный знак касательных напряжений первого рода делают не только точение, но и любой вид обработки лезвийным инструментом качественным, чистовым процессом формообразования.

Поэтому резание, а особенно точение используют как чистовую, отделочную финишную операцию, обеспечивающую требуемую точность формируемой поверхности и высокую шероховатость до 7 класса. Степень упрочнения поверхности в этом случае не исследуется и принято считать её несущественной. На наш взгляд, в связи с появлением ряда работ, подтверждающих импульсный характер разрушения металлов при резании [4,5], а так же с появлением новых инструментальных материалов, таких как минералокерамика (ВОК, Эль бор и т.д.), позволяющих резко изменять режимы резания, недооценка возможного упрочнения формируемой поверхности ранее сложившимися представлениями очевидна, так как механизм наклепа на таких операциях механической обработки как точение проходными резцами не нашел достаточно достоверного объяснения. Данных по прогнозированию степени упрочнения при точении проходными резцами формируемой поверхности вообще нет. Экспериментальные данные полученные ранее о 10% степени упрочнения формируемой при резании поверхности остались справедливы только в диапазоне допустимого уровня варьирования факторов, где скорость резания была ограничена 2 - 4 м/сек. Все вышеизложенное доказывает целесообразность физико- математического моделирования процесса упрочнения формируемой поверхности при точении проходными резцами. При проверяемой экспериментально достоверности моделирования, появится возможность уяснения механизма упрочнения при резании, определения функциональной связи параметров упрочнения с режимами обработками и другими конструкторско - технологическими факторами процесса точения. Наглядно выявится возможность или невозможность использования операции точения не только как отделочной, но и упрочняющей, если теоретический прогноз выявит возможность повышения микро твердости формируемой поверхности в 1,5 - 2 раза.

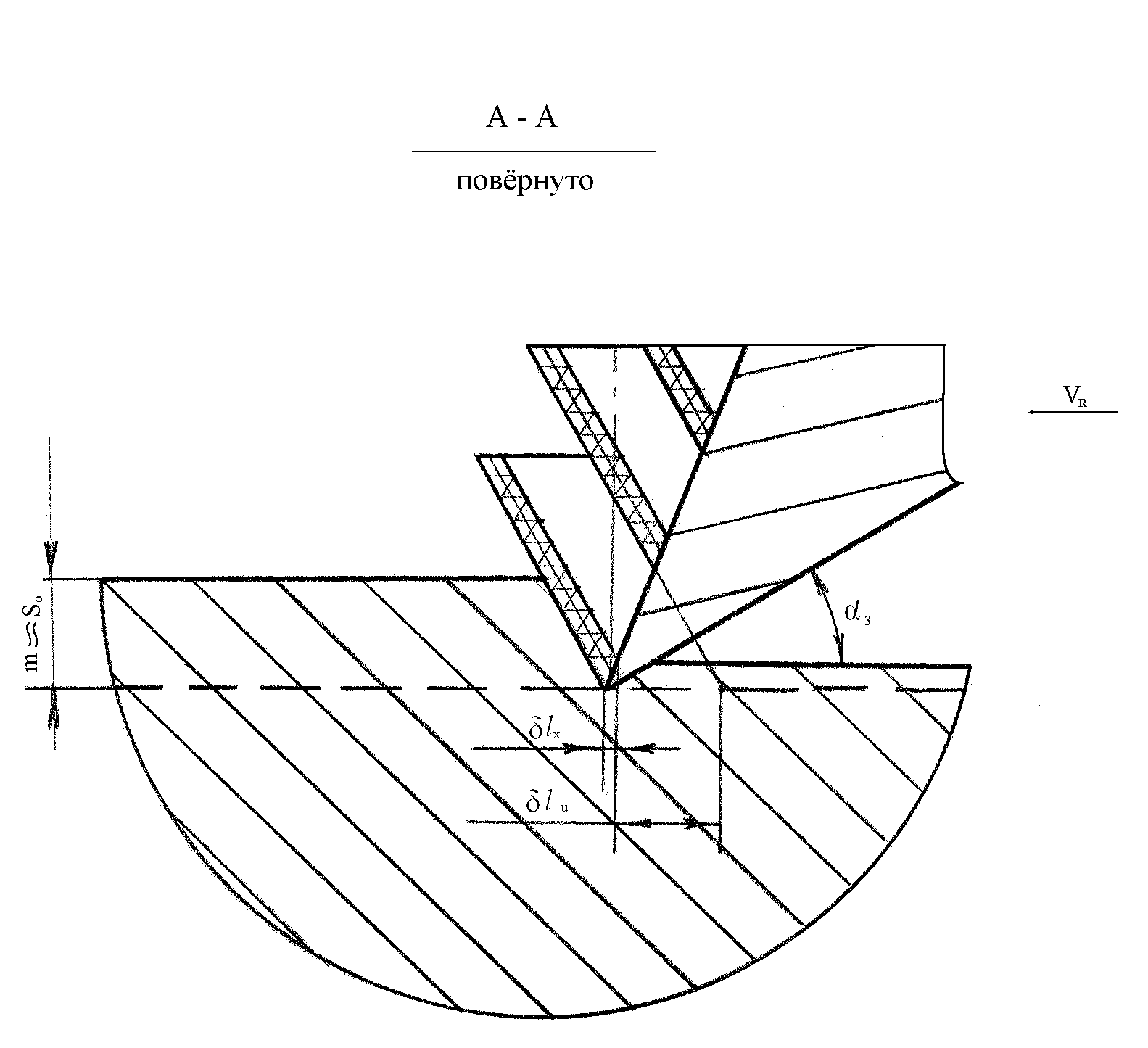

Рис. II.5.

Схема стружкообразования, учитывающая термодинамическую импульсность процесса разрушения упруго - пластического материала при резании. Из приведенной схемы стружкообразования следует, что при прохождении режущим элементом пути Slu+Slx температура в зоне сдвига, объемом Vx будет равна температуре плавления обрабатываемого материала - Tпл .

Объем Vx приближенно будет равен, Vx =δlx*m*t

где

: δlx

- ширина зоны в плоскости вектора скорости

резания

![]() в (м);

в (м);

m - сечение среза стружки по вектору подачи (m ≈ S0), (м);

t - величина удаляемого припуска, (м).

Так работа силы резания на пути δl+δlx равна : А = ½ Fmax*( δl+δlx) ;

где Fmax =2σR * Sп.к. согласно работы [35 ], a Sп.к. ≈ mt , то :

А = 2σR (mt)( δl+δlx)

где δl = (сωнN)/ V, по данным работы [35 ]

где ωн - температуропроводность материла

с = (πσR(1-2μ))/(E - σR(1-2μ)) по данным работы [35 ] ,

N - предел ряда Фурье, определяется по алгоритму, работы [40 ]

Так как энергия А расходуется на разогрев зоны, объемом Vx до температуры плавления, то согласно закона Ньютона, мы вправе записать

А = Сн рн νx Tпл или σR (mt)( δl+δlx) = Сн рн σR (mt) Tпл

δlu+δlx = ((Сн рн Vx Tпл)* δlx)/σR откуда δlx = δl / [(Сн рн Vx Tпл)/σR -1]

Поскольку для точности определения Т пл. единица несущественна, постольку:

δlx = ((C ω N)/V)*((Сн рн Vx Tпл)/σR) (2.64)

Таким образом, можно приближенно рассчитать объем жидкой зоны, образующейся в стружке за один импульс колебания силы резания от Fmax до Fmin ≈ 0 , а именно:

νx = ((C ω N)/V)*((Сн рн Vx Tпл)/σR)*(mt) (2.65)

При точении, сверлении за один оборот детали диаметром D или сверла так же диаметром D и при перемещении каждого на подачу на оборот - S0 будет образован гребешок технологической шероховатости приближенно треугольного сечения, высотой, равной Rz , где Rz параметр шероховатости - средняя высота микрорнеровности. Следовательно для заполнения микрорнеровности понадобится следующий объем жидкого материала: V ≈ ½ Rz π D m ; (2.66)

Так как при прохождении резцом пути πD количество импульсов разрушения и следовательно объемом Vx будет:

Так

как δ![]() ;

(2.67)

;

(2.67)

Поэтому мы получим следующее соотношение: V = Nx Vx или

;

(2.68)

;

(2.68)

т.е.

;

;

И з

полученного соотношения следует, что

для реализации явления заполнения

впадин микрорельефа жидким материалом

стружки достаточно подбирать величину

удаляемого припуска в зависимости от

условий формирования микрорельефа.

з

полученного соотношения следует, что

для реализации явления заполнения

впадин микрорельефа жидким материалом

стружки достаточно подбирать величину

удаляемого припуска в зависимости от

условий формирования микрорельефа.

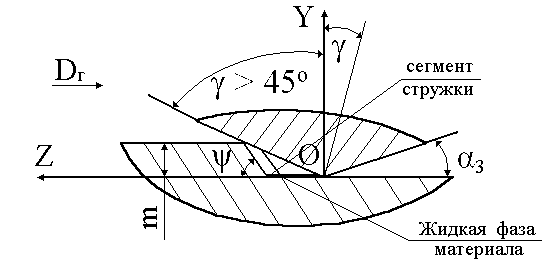

Рассмотрим схему точения для определения условий распределения жидкого металла на обработанную поверхность.

Поскольку при резании работа внешних сил имеет импульсный характер, то только часть энергии одного импульса расходуется на плавление обрабатываемого материала в зоне сдвига, а именно:

Р ис.

2.6.

ис.

2.6.

;(2.69)

;(2.69)

где

:

![]() ; Sп.к.≈

(mt)

≈ S0t

; Sп.к.≈

(mt)

≈ S0t

т.е.

т.е.

(2.70)

(2.70)

Чтобы принудить жидкий или сильно пластифицированный материал из зоны стружкообразования переместиться на обработанную поверхность очевидно, что необходимо в центре пересечения граней резца, определяющих образование углов резания и вспомогательный угол в плане снабдить отрицательным углом резания - γ > ψ - угла сдвига стружки. Где ψ = arctg | σн/στ |,σн - нормальные напряжения от объемной деформации (Па); στ - касательные напряжения (Па).

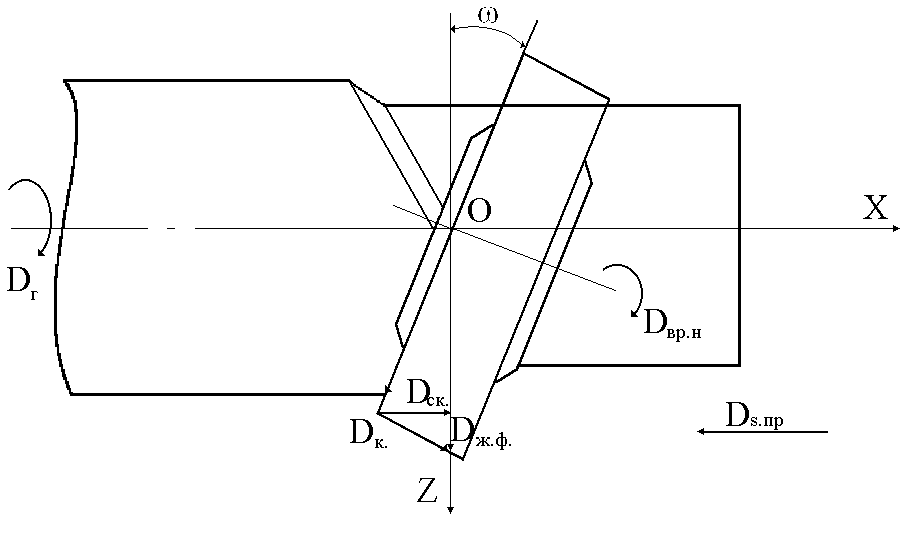

Н а

рис.2.7 и 2.8. показаны способы

отделочно-упрочняющей обработки

поверхностей резанием проходными

резцами с отрицательными углами резания.

а

рис.2.7 и 2.8. показаны способы

отделочно-упрочняющей обработки

поверхностей резанием проходными

резцами с отрицательными углами резания.

_ __А_-_А

__

__А_-_А

__

Рис.2.7

Способ отделочно-упрочняющей обработки наружных поверхностей вращения самовращающимися резцами, с установкой под углом ω > γ > ψ .

Рис.2.8

При точении специальными резцами приближенно 1/3 часть зоны расплава попадает на обработанную поверхность, где " размазывается " резцом с интенсивностью выбранных режимов резания :

Sн = S0n : V = πDn

где: n - частота вращения детали

При образовании одного импульса микрообъем наносимый на обработанную поверхность будет равен:

;

(2.71)

;

(2.71)

Приращение энергии тепла от капли жидкого материала, попадаем ой на обрабатываемую поверхность будет равно:

![]() ;

(2.72)

;

(2.72)

При точении на проход, равный Хт число капель, размазываемых по поверхности будет равно:

![]() (2.73)

(2.73)

Следовательно, объем всего жидкого материала, нанесенного на поверхность площадью, равной

S = πDXT будет равен:

Или толщина слоя бывшего жидким и контактирующим с холодным металлом и СОЖ, подаваемой при точении, чтобы скорость охлаждения была высокой и соответствовала аморфизации, будет равна:

![]() т.е.

т.е.

(2.74)

(2.74)

Управляя интенсивностью нанесения жидких капель на обрабатываемую поверхность, можно добиться нагрева подслоя материала до температуры закалки на существенную глубину, а именно:

или

или

Откуда:

(2.75)

(2.75)

где

:

![]() - время резания

- время резания

Сразу

же через

![]() секунд

следует подавать обильное охлаждение.

Время охлаждения зависит от материала

и массы детали. Глубина слоя прогреваемого

до температуры закалки материала детали

(Тз.н)

рассчитывается по соотношению :

секунд

следует подавать обильное охлаждение.

Время охлаждения зависит от материала

и массы детали. Глубина слоя прогреваемого

до температуры закалки материала детали

(Тз.н)

рассчитывается по соотношению :

(2.76)

(2.76)

Пример.Сталь 40x ; D = 60 мм ; tпр = 0,8 мм ; V = 0,25 (м/с) ; Tз.н = 850 (0С) ; hсл.з ≈ 0,14 (мм) ; HRC = 56.

Получено расчетным путем и подтверждено экспериментально.