- •I.2. Универсальная кинематическая схема формообразования.

- •I.3. Общие параметрические уравнения для поверхностей резания.

- •I.5 Методика трансформации найденной схемы формообразования заданной поверхности в способ механической обработки

- •1.6 Перечень наиболее эффективных способов механической обработки основных рабочих поверхностей типовых деталей, полученных в результате системного поиска решений на эвм, в сравнении с традиционными

- •2.Вывод новых закономерностей для количественной оценки эффективности операций механической обработки по технологическим показателям

- •2.1Обзор базовых и прикладных исследований по созданию технологических рекомендаций по эффективному использованию операций механической обработки. Обоснование новых теоретических положений

- •Из приведенной формулы, стойкость инструмента определяется также экспериментально:

- •Т.Е. Стойкость инструмента при прочих равных условиях стремиться к нулю с увеличением условного объема ( ) снимаемого металла ( -действительный объем).

- •2.2 Термодинамическая модель разрушения упругопластических материалов условно абсолютно жёстким телом

- •2.3 Работа, мощность и сила резания как импульсно высокочастотного процесса разрушения материалов

- •2.4 Теплофизика износа металлорежущего инструмента

- •2.5 Количественная оценка износа инструментов при резании

- •2.6 Условие закалки поверхностных слоев при резании, расчет глубины и степени наклепа

- •3 Разработка ресурсосберегающих технологий на основе совершенствования процессов резания

- •3.1 Обработка плоских поверхностей.

- •3.2.Изготовление наружных поверхностей вращения

- •3.3. Обработка эвольвентные поверхностей

- •3.4 Резание, проката дисковым инструментом

- •3.5 На резание резьбы метчиками на гайконарезных автоматах.

- •3.6 Шлифование профилей рельс

- •Износ инструмента

- •3.7 Высокоскоростная обработка керамических материалов

- •3.8 Высокоскоростное резание титанового сплава марки вт-8

- •Используемое оборудование: токарный станок с чпу, повышенной точности (тпк-200 Савеловского станкозавода).

- •Биения шпинделя ; Инструмент:

- •Заключение

- •Научное издание владимир алексеевич комаров

В. А. Комаров

ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

НА ОСНОВЕ СОВЕРШЕНСТВОВАНИЯ

ОБРАБОТКИ РЕЗАНИЕМ

Москва

2002

УДК 621.002 (075.8)

ББК 34.42

К 63

Комаров В.А.

Повышение эффективности технологических операций на основе совершенствования обработки резанием/ В.А.Комаров – М.: Издательство МГТУ им. Н. Э. Баумана, 2002.-164с.: ил.

ISBN 5-7038-2058-8

Изложены вопросы систематического определения наиболее эффективных способов механической обработки задаваемых поверхностей деталей из числа принципиально возможных. Приведена новая термодинамическая модель резания, позволяющая рассматривать процесс разрушения конструкционных материалов, как импульсный. Даны новые аналитические закономерности, позволяющие объяснить парадоксы резания, по-новому трактовать износ, возможность закалки на значительную глубину обработанной поверхности. С достаточной для практического использования точностью рассчитывать силу, энергию и составляющую мощности резания; режимы резания и параметры конструкции инструментов по критерию максимальной износостойкости различных инструментальных материалов. Рассмотрены примеры практического решения конкретных технологических задач: от снижения норм расхода инструментальных материалов до 10 раз- с одновременным ростом производительности операций- до замены целого ряда операций, включающих термическую обработку, на один технологический переход обработки режущим инструментом.

Для научно-технических работников и инженеров занимающихся механической обработкой.

. УДК 621.002 (075.8)

ББК 34.42

ISBN 5-7038-2058-8 В.А.Комаров, 2002 ©

ОГЛАВЛЕНИЕ

Введение………………………………………………………………………5 1. Поиск новых способов механической обработки с помощью ЭВМ, по

критерию их кинематической эффективности

1.1. Основы кинематической теории формообразования поверхностей

инструментами………………………………….................................……….9 1.2. Универсальная кинематическая схема формообразования........................16 1.3. Общие параметрические уравнения для поверхностей резания........……18

1.4. Принципы получения многообразия кинематических вариантов

формообразования задаваемых поверхностей выбираемой линией

предполагаемого инструмента и сравнение их кинематической

производительности на ЭВМ………………………………………………36

1.5. Методика трансформации найденной схемы формообразования заданной

поверхности в способ механической обработки.........................................48

1.6. Перечень наиболее эффективных способов механической обработки

основных рабочих поверхностей типовых деталей, полученных в

результате поиска решений на ЭВМ в сравнении с традиционными… 52

2.Вывод новых закономерностей для количественной оценки

показателей технологической эффективности операций механической

обработки

2 1. Обзор базовых, прикладных исследований по созданию технологических

рекомендаций для эффективного использования операций механической

обработки. Обоснование новых теоретических положений…………………65 2.2. Термодинамическая модель разрушения упругопластических

материалов условно абсолютно жёстким телом…………….. …………72

2.3. Работа, мощность и сила резания как импульсного высокочастотного

процесса разрушения материалов..………………………………………..85 2.4. Теплофизический анализ причин износа инструментов…………………90

2.5. Количественная оценка износа при резании….…………………………..95

2.6. Условия закалки поверхностных слоев при резании. расчет глубины и

степени упрочнения………………………………………………………105

3. Разработка ресурсосберегающих технологий на основе

совершенствования процессов резания

3.1.Обработка плоских поверхностей при изготовлении рессор вагонов метро

поездов ..........................................................................................................115

3.2. Обработка наружных поверхностей вращения при изготовлении штоков

гидросистем и круглых монорельсов стекольных машин.…………… 120

3.3. Обработка эвольвентных поверхностей зубьев цилиндрических колес

высокой точности.........................................................................................123

3.4. Резка проката дисковым инструментом…….............................................130

3.5. Нарезание резьбы метчиками на гайконарезных автоматах……………133

3.6. Шлифование профилей рельс при движении ремонтных составов……135 3.7. Высокоскоростная обработка керамических материалов…………………….145

3.8. Высокоскоростное резание титанового сплава марки ВТ-8……………147

Заключение ………………..………………...............................................153

Список используемой литературы...........................…………………… 156.

Введение

В машиностроении изготовление деталей составляет 70% от всей трудоёмкости производства машин. При этом обработка металлорежущим инструментом имеет наиболее широкое распространение в силу высоких технико-экономических показателей, характеризующих её как способ получения изделий из заготовки. Поэтому повышение эффективности механической обработки одна из важнейших задач, имеющих народно-хозяйственное значение. Повышение эффективности механообработки в первую очередь означает, что в процессе изготовления деталей машин необходим переход на такие технологические процессы, которые позволят при обеспечении требуемого качества деталей осуществлять процесс их изготовления с максимальной производительностью при минимизации: потерь материалов, затрат времени труда станочников, энергетических и других ресурсов. Разработка эффективных, ресурсосберегающих технологических процессов механической обработки деталей машин при обеспечении требуемого качества всегда являлась основной задачей технической политики развивающегося общества. Большой вклад в её решение внесло развитие направления, связанного с созданием и использованием адаптивных и само оптимизирующихся систем управления металлорежущими станками. Применение станков с ЧПУ, оснащенных такими системами, позволяет резко повысить точность обработки. Создание и использование новых износостойких режущих материалов, обеспечивающих увеличение режимов резания и, следовательно, снижения времени на обработку. Однако это всего лишь одна часть из направлений развития специальных технологий и наук, неспособное дать полного и всестороннего решения задачи резкого повышения эффективности и качества производства машин путем быстрого и высококачественного изготовления их деталей. При изготовлении ответственных деталей современных машин наука и производство постоянно сталкиваются с проблемой отыскания эффективных средств технологического воздействия на поверхностный слой в процессе формообразования их рабочих поверхностей. Повышение эксплутационной надежности машин прямо связано с долговечностью их ответственных деталей, которая полностью зависит от качественного состояния их рабочих поверхностей, испытывающих те или иные нагрузки и различного рода воздействия. Поэтому понятие качества поверхности сейчас включает не только требуемую точность её формы и заданную шероховатость, определяемую лишь одним её показателем - высотой микронеровностей. В зависимости от эксплутационных условий к поверхностному слою рабочей поверхности предъявляются требования по форме и направлению микро геометрии, структуре, фазовому составу, микротвердости, остаточным напряжениям и другим показателям его качественного состояния.

Обеспечение заданных качественных показателей поверхностных слоев при формообразовании рабочих поверхностей в процессе изготовления деталей одно из важнейших направлений, которыми занимается технологическая наука. Однако за последние годы выработалась тенденция, по которой в процессе формообразования поверхности и её слоя обработке режущими инструментами отведена роль обеспечения точности и заданной шероховатости. Для формирования других важных качественных показателей, например, таких, как наклёп и остаточные напряжения, безоговорочно принимается удлинение маршрута обработки детали путем введения в техпроцесс дополнительных отделочно-упрочняющих операций. Безусловно, применение методов ППД для отделки и упрочнения поверхностей в ряде случаев эффективно, но их распространение на все геометрически возможные рабочие поверхности деталей неоправданно. Известны способы механической обработки, которые наряду с обеспечением требуемых макро- и микрогеометрических характеристик качества поверхностей, позволяют достигать эффекта отделки и упрочнения слоя в процессе формообразования, превышающего по качественным показателям все известные методы ППД. Применение таких способов формообразования рабочих поверхностей ответственных деталей машин резко сокращает маршрут обработки и, следовательно, время и затраты на их изготовление, обеспечивает рост основного показателя качества машин их надежности. Позволяет, наряду с повышением качества изготовления заготовок, определяющим полное отмирание черновых (обдирочных) операций, сократить маршрут формирования слоев рабочих поверхностей деталей до одной или в исключительных случаях двух, трёх окончательных операций. Таким образом, поиск наиболее эффективных способов механической обработки одно из наиболее перспективных направлений развития технологической науки.

В настоящее время для успешного развития данного направления созданы все предпосылки. Существуют исследования, посвященные формированию параметров качества, поверхностных слоев материалов, подвергаемых различным технологическим воздействиям от резания до ППД и ионной имплантации. По сути, достаточно изучена природа упрочнения материала, известны причины зарождения и развития в поверхностном слое предвестников разрушения - микротрещин. Однако, следует констатировать, что процесс создания новых эффективных способов механической обработки поверхностей с требуемым качеством остается случайным, так как в большей степени зависит от таланта изобретателей.

В данной работе впервые излагается система научного прогнозирования для закономерного отыскания наиболее эффективных способов механической обработки по уравнениям формируемых поверхностей. Она базируется на вопросах теории формообразования поверхностей инструментами. Предлагается новый подход к определению оптимальных режимов резания, затрагивающий физические явления сопровождающие процесс резания, определяющие вид и характер износа инструмента и процесс формирования качества поверхностного слоя.

Система прогнозирования излагается в виде методики проектирования наиболее эффективных способов механической обработки для заданных поверхностей деталей. Методика проектирования определяет непосредственное использование поисковых алгоритмов и программ для ЭВМ. Основу алгоритмов составляют разработанные аналитические функции, описывающие кинематику различных процессов формообразования поверхностей режущими инструментами. При этом дано новое объяснение физике процесса деформации твердых материалов до разрушения, на основе которого впервые стало возможным осуществлять аналитическое прогнозирование многих, ранее непредсказуемых явлений, сопровождающих процесс резания твердых материалов. Приведены, сравнительные данные прогноза и эксперимента. Многие эффективные способы механической обработки, найденные методом научного прогнозирования с использованием ЭВМ, публикуются впервые.

1. Поиск новых эффективных способов механической

обработки с помощью ЭВМ по критерию

их кинематической эффективности

1.1. Основы кинематической теории формообразования

поверхностей инструментами.

Пространственную форму детали определяет сочетание различных поверхностей. Для обеспечения обработки конструктор стремится использовать простые геометрические поверхности: плоские, круговые цилиндрические и конические, шаровые, торовые, гипоидные. Геометрическая поверхность представляет собой совокупность последовательных положений (следов) одной производящей линии, называемой направляющей, перемещающейся по другой линии поверхности, называемой образующей. Например, для образования круговой цилиндрической поверхности прямую линию (направляющую) перемещают по окружности (образующей). Линии образующая и направляющая вполне могут быть заменены одна на другую. Также любая поверхность может быть задана и другой линией (например, архимедовой спиралью задана плоскость), определяющей существования выше указанных двух.

При обработке поверхностей на металлорежущих станках образующие и направляющие линии в большинстве случаев отсутствуют. Они воспроизводятся комбинацией движений заготовки и инструмента, скорости которых согласованы между собой. Способы обработки на металлорежущих станках базируются и реализуются кинематической схемой резания или формообразования, если деталь и инструмент уже заданы в своих системах координат. Кинематическое сочетание выполняемых на станке элементарных движений- вращательных и поступательных- определяет схему резания и формообразования. Те движения, которые определяют процесс удаления стружки с заготовки и одновременно определяют траекторию резания как линию, принадлежащую теоретически заданной, формируемой поверхности называются формообразующими. Механическая обработка заготовок деталей машин реализует четыре метода формообразования поверхностей: метод копирования, метод касания, метод следов и метод обкатки.

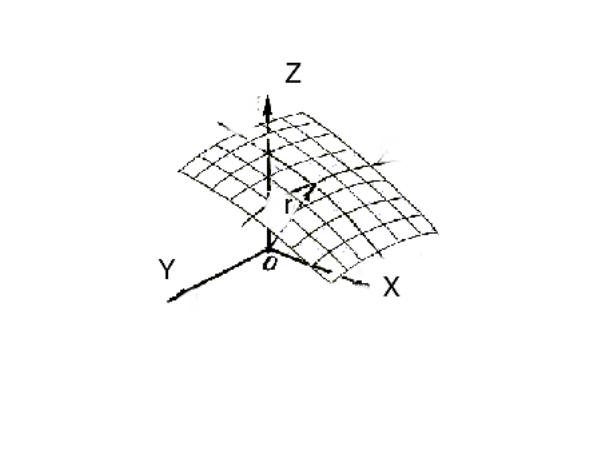

Теоретическую форму обработанной поверхности детали без микронеровностей будем называть номинальной. Номинальная поверхность детали может быть определена двумя параметрами; будем считать, что этими параметрами являются криволинейные координаты q и n (см. рис.I.1) и тогда в системе координат XYZ связанной с этой деталью, уравнение номинальной поверхности в параметрическом виде будет:

![]() (1.1)

(1.1)

где

r-радиус-вектор,

имеющий начало в точке О системы

координат

Рис. 1.1

Рис. 1.2

Криволинейные координаты на поверхности могут быть выбраны в широких пределах. Будем эти координаты выбирать в зависимости от способа образования номинальной поверхности инструментом. При обработке номинальной поверхности детали инструмент выполняет две функции: формообразование поверхности и срезание припуска. Обе функции инструмент осуществляет своими режущими кромками, совершая комплекс движений относительно детали. Режущая кромка инструмента геометрически представляет собой отрезок линии. На инструменте может быть одна режущая кромка или множество.

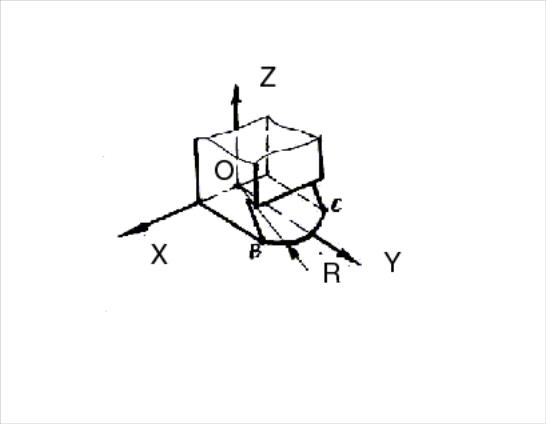

Режущая

кромка инструмента, как линия, определяется

одним параметром уравнение режущей

кромки в системе координат инструмента

![]() (рис.1.2) может

быть представлено в виде:

(рис.1.2) может

быть представлено в виде:

![]() (1.2)

(1.2)

Режущая кромка инструмента является жёсткой линией, т.е. во время работы инструмента они не меняют своей формы.

Режущий инструмент обрабатывает поверхность детали контактным способом, поэтому его движения для выполнения функции формообразования должны быть такими, чтобы производящая поверхность или режущая кромка, перемещаясь относительно детали, имели с её номинальной поверхностью касание.

Положение

инструмента относительно детали

определяется положением системы

координат

![]() инструмента относительно системы

координат

инструмента относительно системы

координат

![]() детали.

Оно характеризуется шестью величинами:

расстояниями

детали.

Оно характеризуется шестью величинами:

расстояниями

![]() параллельного переноса начала

параллельного переноса начала

![]() системы координат

системы координат

![]() вдоль осей

и углами

вдоль осей

и углами

![]() поворота системы координат

поворота системы координат

![]() относительно осей

.

относительно осей

.

Закон любого движения инструмента относительно детали определяется видом зависимости величин , от параметра движения, если параметром движения является i, то при движении инструмента имеют место зависимости:

(1.3)

(1.3)

Инструмент в процессе обработки детали содержит несколько движений и каждое из них имеет свое конкретное назначение.

Срезание припуска с номинальной поверхности детали осуществляется слоями. Движения инструмента, при котором одна режущая кромка срезает один слой называют движением резания или главным движением. Движение резания, где каждая последующая поверхность смещена относительно предыдущей, называется подачей. При выборе закона формирующих движений инструмента стремятся к тому, чтобы эти движения были наиболее простыми. Простые, легко осуществимые станком движения состоят из элементарных - прямолинейных и вращательных. Поэтому можно составить возможные принципиальные кинематические схемы, основанные на сочетании таких элементарных движений.

Сущность того или другого метода обработки определяется соотношением скоростей, осуществляемых при движении, и не зависит от того, сообщается ли им движение резания и подачи инструмента или детали. Например, если при строгании движение резания сообщают резцу, то это соответствует обработке на поперечно-строгальном станке, а если детали, то на продольно-строгальном станке. При сверлении на сверлильном станке вращательное движение резания совершает сверло, а на револьверном станке - деталь. Соответственно движение подачи может совершить как инструмент, так деталь. Таким образом, для срезания припуска и формообразования поверхности детали инструмент должен совершать движения резания и подачи. Однако при обработке детали кроме этих движений инструмент осуществляет дополнительно несколько так называемых транспортных движений: подход к детали и отход от неё; холостые, обратные движения; переход от одной элементарной поверхности к другой и т.д. Эти последние не влияют на условия резания припуска и формообразования детали, но влияют на производительность операций.

Метод копирования.

Этот метод состоит в том, что режущая кромка инструмента соответствует форме образующей обрабатываемой поверхности детали (Рис.1.3). Направляющая линия воспроизводится перемещением заготовки относительно инструмента. Главное движение здесь является формообразующим. Движение подачи необходимо, для того чтобы получить геометрическую поверхность определенного размера. Метод копирования широко используют при обработке фасонных поверхностей детали на различных металлорежущих станках.

Рис.1.!

х технологий на основе

совершенствования

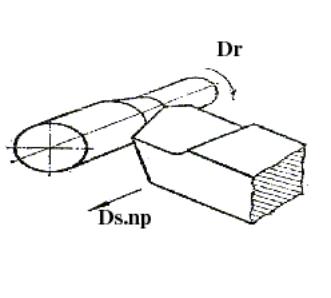

Метод следов.

Этот метод состоит в том, что образующая линия является проекцией (следом) траектории движения точки (вершины) режущей кромки инструмента или траектории результирующего движения резания на плоскость вектора Ds(пр), а направляющая линия проекцией (следом) этой же траектории на плоскость вектора Dr (Рис.1.4). Оба движения резания формообразущие.

Рис.1. 4

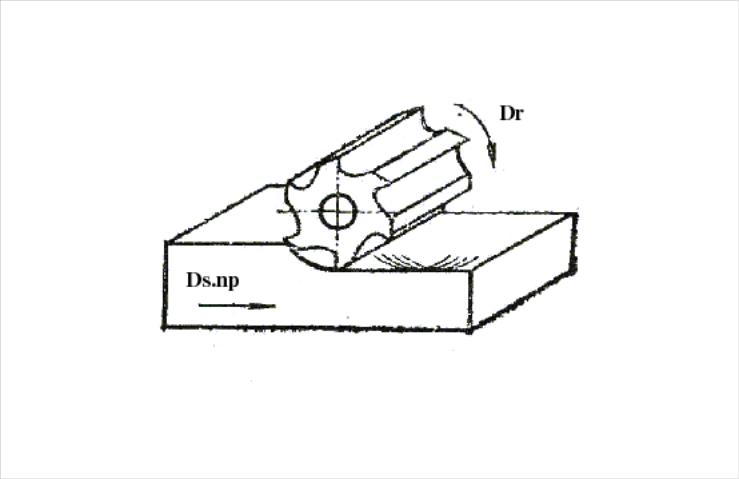

Метод касания.

Образующей линией служит режущая кромка инструмента (Рис.1. 5) , а направляющая линия поверхности касательная к ряду геометрических вспомогательных линий - траекториям точек режущей кромки инструмента. Здесь формообразующим является только движение подачи.

Рис.1. 5.

Метод обкатки.

Направляющая линия воспроизводится вращением заготовки (Рис.1.6).

Рис.1.6.

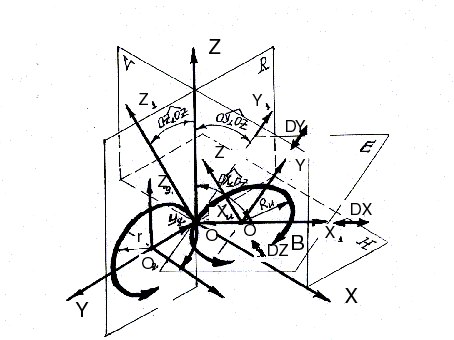

I.2. Универсальная кинематическая схема формообразования.

Процесс формирования поверхности детали режущим инструментом характеризует кинематическая схема резания или схема формообразования. Поскольку теоретический интерес и прикладная ценность различных схем формообразования широко определены в базовой работе Г.И. Грановского [19]. В разделе "Кинематика резания" коллективного труда ряда авторов [28], в работе Е.Г. Коновалова [33], П.Р. Родина [84], постольку в данной работе мы не будем подробно останавливаться на анализе схем формообразования. Следует отметить, что анализ различных вариантов формообразования имеет большое прикладное значение, так как он позволяет принимать важные инженерные решения при создании новых высокопроизводительных методов формообразования поверхностей лезвийным инструментом, т.е. определять прогрессивную конструкцию инструмента и станка по заданной форме поверхности детали.

Остановимся

более подробно на построении общей

кинематической схемы (рис.1.7). Так как

многообразие методов обработки

достигается за счет комбинаций движений,

сообщаемых инструменту и заготовке,

изменение величин скоростей, составляющих

движений, и их взаимного расположения

и направления, то общая кинематическая

схема построена по следующему принципу.

В схеме предусмотрена вспомогательная

неподвижная прямоугольная система

координат

![]() с основными плоскостями

с основными плоскостями

![]() .

Зафиксирована система координат детали

.

Зафиксирована система координат детали

![]() , параллельная системе

и удаленная от ее центра по оси

, параллельная системе

и удаленная от ее центра по оси

![]() на произвольную величину r,

зависящую от размеров детали, определяющих

положение теоретических точек

обрабатываемой поверхности при принятой

схеме базирования детали, контактирующих

с режущей кромкой инструмента в точке

О в исходный момент формообразования.

При этом система координат

является исходной временно неподвижной

системой, так как в основной её плоскости

R

предусмотрено существование вращательного

движения А, осуществляемого вокруг оси

на произвольную величину r,

зависящую от размеров детали, определяющих

положение теоретических точек

обрабатываемой поверхности при принятой

схеме базирования детали, контактирующих

с режущей кромкой инструмента в точке

О в исходный момент формообразования.

При этом система координат

является исходной временно неподвижной

системой, так как в основной её плоскости

R

предусмотрено существование вращательного

движения А, осуществляемого вокруг оси

![]() .

Временно

неподвижные или подвижные системы

координат

.

Временно

неподвижные или подвижные системы

координат![]() и

и

![]() .

Из них

система координат

является исходной системой координат

инструмента. Она параллельна системе

и удалена от ее центра - контактной точки

О - по оси

.

Из них

система координат

является исходной системой координат

инструмента. Она параллельна системе

и удалена от ее центра - контактной точки

О - по оси

![]() на произвольную

величину

на произвольную

величину

![]() ,

зависящую от конструкции инструмента

и определяющую положение точки режущей

кромки, контактирующей с теоретической

поверхностью детали в исходный момент

формообразования. В основной плоскости

системы координат инструмента Е

предусмотрено существование вращательного

движения В вокруг оси

,

зависящую от конструкции инструмента

и определяющую положение точки режущей

кромки, контактирующей с теоретической

поверхностью детали в исходный момент

формообразования. В основной плоскости

системы координат инструмента Е

предусмотрено существование вращательного

движения В вокруг оси

![]() .

Промежуточная система координат

определяет взаимное расположение систем

координат детали и инструмента, зависящих

от величин пространственных углов

поворота системы

относительно

.

На схеме (Рис.1.7) углы не показаны для

наглядности чертежа. В общей кинематической

схеме всё разнообразие вариантов

формообразования поверхностей при

принятых схемах базирования деталей

в системе

определяется:

.

Промежуточная система координат

определяет взаимное расположение систем

координат детали и инструмента, зависящих

от величин пространственных углов

поворота системы

относительно

.

На схеме (Рис.1.7) углы не показаны для

наглядности чертежа. В общей кинематической

схеме всё разнообразие вариантов

формообразования поверхностей при

принятых схемах базирования деталей

в системе

определяется:

a) равномерными вращениями подвижных систем координат по стрелкам А и В при любом направлении вращения *)

б) тремя равномерными поступательными движениями в направлении стрелок DX, DY, DZ при изменении направления каждого движения в противоположные стороны.

*) Общей схемой предусмотрено вращение инструмента относительно одной оси, но если учесть, что система инструмента может быть ориентирована относительно системы детали как угодно (принимать значения пространственных углов), то тем самым предусматривается любое относительное положение оси вращения и существования третьего движения вращения всей системы инструмента вокруг стороны детали с центром вращения в контактной точке О, определяемое изменением значения одного из углов.

Рис.1.7