- •1) Реакцій, що протікають в зовнішньому середовищі і призводять до утворення атомарного азоту;

- •2)Адсорбції (утримання);

- •3)Дифузії (переміщення).

- •Азотування інтсрументальних сталей

- •1. Контроль якості азотованих деталей.

- •2. Дефекти азотування і їх попередження.

- •Рідинне ціанування

- •Контроль якості рідинного ціанування

- •Дефекти низькотемпературного рідинного ціанування і їх попередження

- •Низькотемпературна нітроцементація

- •Контроль якості нітроцементації.

- •Дефекти високотемпературної нітроцементації

- •Дефекти низькотемпературної нітроцементації

Контроль якості рідинного ціанування

У процесі ціанування контролюють температуру і склад ванни. Для контролю результатів ціанування перевіряють глибину, твердість і мікроструктуру шару.

Якщо глибина ціанованого шару порівняно велика, то твердість перевіряється на приладі Роквелла, причому контроль проходять 100% деталей. При малій глибині шару твердість перевіряється вибірково на приладі Віккерса. Інші деталі перевіряються тарованим напилком.

Перевірка твердості ціанованого інструменту робиться вибірково (2 - 3% від партії) на приладі Віккерса. При цьому навантаження встановлюється від 1 до 5 кгс так, щоб не продавити тонкий ціанований шар.

Глибину шару і мікроструктуру перевіряють на зразках, які ціанують разом з деталями або інструментом. Глибину шару визначають по мікрошліфах на зразках, які слід повільно охолоджувати після ціанування, оскільки інакше межа шару буде видна нечітко.

У необхідних випадках, якщо це передбачено технологією, деталі і інструменти перевіряють з метою виявлення викривлення і інших дефектів.

дефекти середньо- і високотемпературного рідинного ціанування і їх попередження - стор. 86-87

Знижена глибина і твердість ціанованого шару. Можуть вийти внаслідок виснаження ванни або при недостатньому часі витримки. Якщо при зниженій глибині шару твердість виходить нормальною, то це ознака зниженої температури процесу. При нормальній глибині шару знижена твердість може бути пов'язана з недостатнім насиченням шару азотом і вуглецем, що спостерігається при значному виснаженні ванни. Для попередження подібного роду дефектів необхідно регулярно освіжати і контролювати склад ванн, температуру і тривалість процесів.

Знижена і нерівномірна (плямиста) твердість. Виникає при зниженні рідкотекучості ванн. Внаслідок цього відбувається налипання часток солей на поверхню деталей. Охолодження при загартуванні стає нерівномірним і менш інтенсивним. Твердість виходить нерівномірною, і в місцях налипання солей вона знижена. Для відновлення рідкотекучості ванни необхідно ввести в неї нейтральну сіль NaCl.

Викривлення. При ціануванні викликається тими ж причинами, що і при звичайному нагріві в соляних ваннах з наступним гартуванням - неправильним положенням деталей при нагріванні, нераціональними прийомами занурення деталей в гартівну рідину.

Крихкість шару. Частіше спостерігається при глибокому ціануванні деталей з легованих сталей, що містять у своєму складі хром, марганець, титан, вольфрам, молібден.

Дефекти низькотемпературного рідинного ціанування і їх попередження

Крихкість. Це один з основних видів браку при низькотемпературному ціануванні. Причини такого дефекту - занадто велика витримка або висока концентрація ціаністої солі у ванні (80 - 90%). Усунути крихкість можна нагрівом виробів в соляній ванні до температури 550 - 5600С і витримкою при цій температурі впродовж 30 хв.

Знижена глибина і твердість. Як і при високотемпературному ціануванні, викликаються виснаженням ванни або недостатнім часом витримки. Для попередження вказаних дефектів необхідно регулярно освіжати ванни, контролювати їх склад і дотримувати режим обробки.

Знижена твердість. При нормальній глибині шару є наслідком підвищеної температури процесу. Разом з цим знижена твердість після ціанування може бути пов'язана з незадовільною якістю передуючої термічної обробки.

Нерівномірна твердість. Виникає при пониженні рідкотекучості ванни. Це утрудняє нормальну циркуляцію солей, особливо при обробці інструменту складної форми. В результаті насичення шару вуглецем, і особливо азотом, виходить неоднорідним, що і позначається на твердості. Відновлення рідкотекучості досягається добавкою у ванну нейтральної солі. Якщо ж нерівномірна твердість отримана в результаті незадовільної термічної обробки, то і після ціанування така нерівномірність збережеться.

Викривлення. При низькотемпературному ціануванні порівняно рідкісний вид браку. Переважно воно виникає при обробці інструментів подовженої форми (свердла, протяжки), а також інструментів, що мають форму тонкого диска (дискові фрези). Головна причина викривлення - неправильне положення інструменту у ванні ціанування і при охолодженні.

Наступний вид ціанування -

Газове ціанування (нітроцементація)

Процес газового ціанування або (нітроцементація) здійснюється в газовому середовищі, що містить вуглець і азот. У порівнянні з рідинним ціануванням нітроцементація має ряд переваг : не потрібно застосовувати отруйні ціаністі солі; нижче вартість обробки, оскільки витрати на аміак і газ, який вміщує вуглець нижчі, ніж на ціаністі солі; менше необхідні виробничі площі, оскільки не потрібні приміщення для зберігання і розфасування ціаністих солей, а також устаткування для нейтралізації відходів і деталей; можна автоматизувати регулювання складу газової атмосфери.

Нітроцементація все ширше застосовується в машинобудуванні, поступово витісняючи рідинне ціанування і газову цементацію. Нині на багатьох заводах з масовим виробництвом експлуатуються автоматизовані потокові агрегати безперервної дії для нітроцементації. При обробці в таких агрегатах нітроцементований шар отримують із заданим вмістом азоту і вуглецю, а отже, з необхідними властивостями.

Високотемпературна нітроцементація.

Процес високотемпературної нітроцементації має схожість з процесом газової цементації (930-950оС); застосовуються однотипне устаткування і пристосування, в обох випадках можна робити гартування безпосередньо від температури хіміко-термічної обробки. В той же час нітроцементація має ряд переваг. Вона забезпечує вищу зносо-, теплостійкість, і корозійну стійкість деталей. Рівну міцність деталей можна отримати при меншій глибині нітроцементованого шару, завдяки чому скорочується тривалість процесу. Викривлення деталей менше, оскільки процес здійснюється при нижчій температурі, і гартування можна виконувати в гарячих середовищах. Підвищується термін служби устаткування.

Склад, будова і властивості нітроцементованого шару.

Висока зносостійкість і опір втоми нітроцементованих деталей досягаються тільки при отриманні необхідного хімічного складу і структури зміцненого шару.

З підвищенням температури вище 860оС швидкість процесу зростає, проте при цьому знижується вміст азоту в шарі, і він за своїми властивостями наближається до цементованого. Міцність і зносостійкість поверхні при цьому знижуються. При температурі процесу нижче 840оС знижується вміст вуглецю і підвищується вміст азоту. Це супроводжується збільшенням крихкості шару.

Азот підвищує загартовуваність нітроцементованого шару, тобто його здатність надавати високу твердість в умовах нерізкого охолодження, наприклад, в гарячому маслі. Це знижує викривлення деталей і дозволяє замість дорогих легованих сталей використовувати дешеві низьколеговані.

Вміст азоту і вуглецю в нітроцементованому шарі залежить від складу газової фази, температури процесу і хімічного складу оброблюваної сталі.

Зазвичай сумарний їх вміст не перевищує 1,5%, а вміст азоту - 0,5 %. Азот і вуглець мов би «витісняють» один одного. По цьому, як правило, з підвищенням вмісту азоту знижується вміст вуглецю і навпаки.

Найбільш сприятливе співвідношення вмісту азоту і вуглецю в нітроцементованому шарі, що забезпечує найкращий комплекс механічних властивостей, залежить від призначення деталі і хімічного складу сталі.

Після повільного охолодження мікроструктура нітроцементованого шару подібна до мікроструктури цементованого.

Відмітною особливістю нітроцементованого шару є наявність в ньому включень у вигляді сітки або тонкої суцільної кірочки у поверхні.

При пересиченні нітроцементованого шару його якість знижується. Поки азот знаходиться в стані твердого розчину, він підвищує стійкість поверхневого шару, але при пересиченні шару азотом утворюються карбонітриди, які знижують його стійкість.

При пониженому вмісті азоту (менше 0,1%) нітроцементований шар втрачає основні свої переваги перед цементованим: знижується загартовуваність, зносостійкість і, крім того, посилюється небезпека внутрішнього окислення.

Істотний вплив на властивості нітроцементованого шару робить також вміст вуглецю. Якщо його вміст стає нижче 0,5-0,6 %, то після загартування знижується твердість і зносостійкість шару.

При занадто високому вмісті вуглецю (більше 0,9 - 1,0 %) в поверхневій зоні погіршуються властивості нітроцементованого шару.

Устаткування. Для нітроцементації застосовується таке ж устаткування, як і для газової цементації: в дрібносерійному і індивідуальному виробництві - печі періодичної дії, у великосерійному і масовому - безмуфельні агрегати безперервної дії. У масовому виробництві, яким, наприклад, являється автомобільне, для нітроцементації використовують потокові автоматизовані лінії. Зазвичай їх називають безмуфельними агрегатами за конструкцією основного вузла - безмуфельної герметизованої печі безперервної дії.

Тривалість нітроцементації. Як і при газовій цементації тривалість процесу нітроцементації складається з часу нагрівання деталей до необхідної температури, тривалості витримки для отримання нітроцементованого шару заданої глибини і часу охолодження.

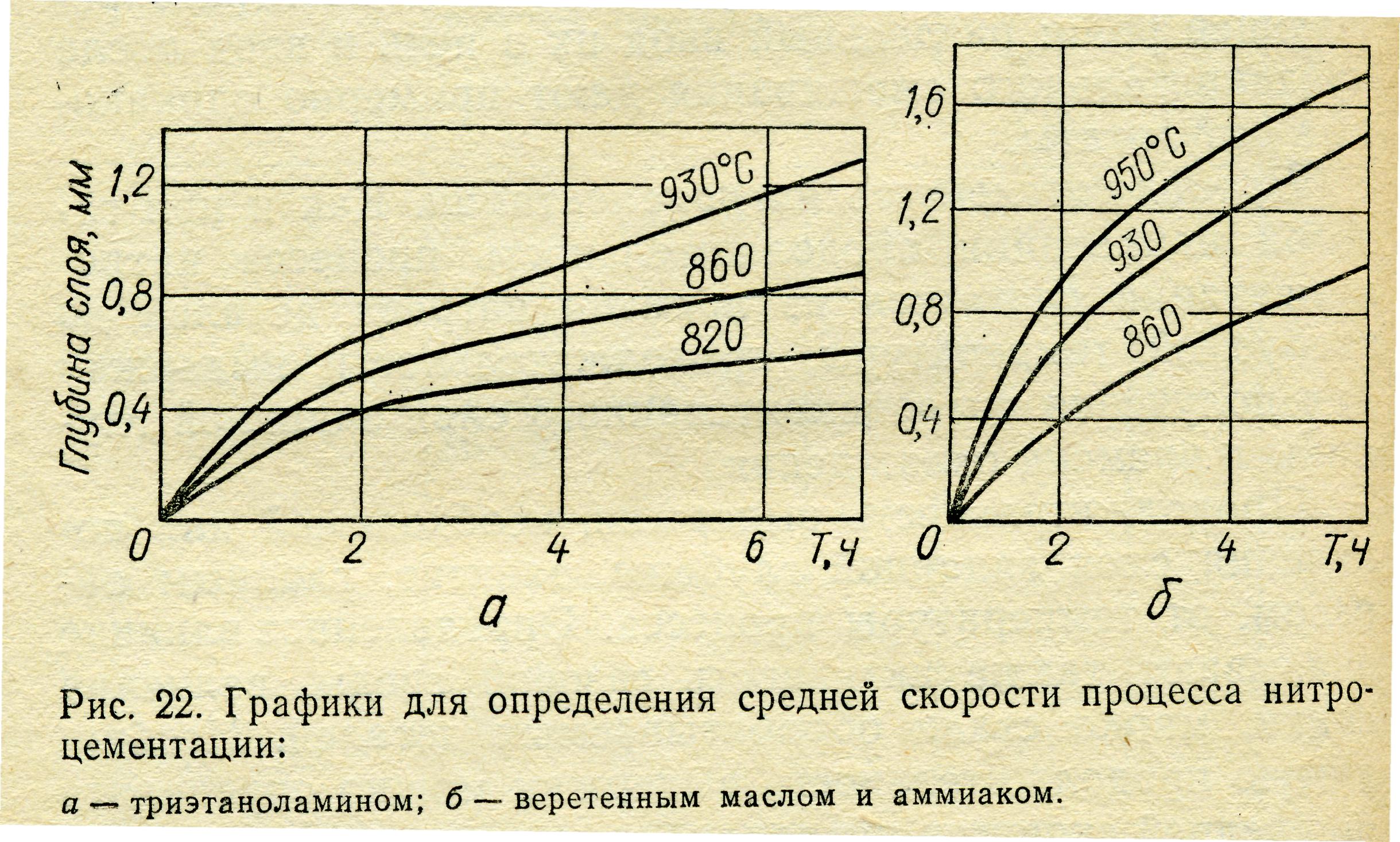

Тривалість витримки, необхідної для отримання шару заданої глибини, залежить, головним чином, від температури процесу. Певний вплив чинять також активність газового середовища, марка сталі оброблюваних деталей. Необхідну тривалість витримки можна визначити по середній швидкості нітроцементації при заданій температурі процесу.

У більшості випадків нітроцементація здійснюється при температурі 840-860оС. Залежно від глибини шару середню швидкість можна прийняти 0,1-0,2 мм/год. Верхня межа відноситься до шарів завглибшки до 0,5мм, а нижня - завглибшки 1,0-1,5мм.

Як і при газовій цементації, тривалість витримки Т, год., визначається як частка від ділення заданої глибини нітроцементованого шару Н на середню швидкість процесу V :

Т = Н/V

Якщо процес нітроцементації відбувається при іншій температурі, що відрізняється від вказаної, то для визначення середньої швидкості процесу можна скористатися графіками

Охолодження після нітроцементації. Після нітроцементації, як правило, робиться безпосереднє гартування, перед яким деталі охолоджуються до 800 - 820оС, внаслідок охолодження знижуються викривлення, підвищується твердість загартованого шару.

Однією з переваг нітроцементованого шару є його підвищена загартовуваність. Це означає, що для його гартування можна застосовувати менш інтенсивне охолодження, наприклад, охолодження в гарячому маслі або лузі при температурі 180-200оС. Завдяки цьому знижується викривлення деталей.

Гартування з повторного нагріву застосовується в двох випадках: при обробці хромонікелевих сталей типів 20Х2Н4А, 18Х2Н4ВА, якщо після нітроцементації потрібна додаткова механічна обробка деталей. Слід пам'ятати, що при повторному нагріванні відбувається деазотування і уповільнення насичення вуглецем, причому останнє відбувається ще сильніше, ніж в цементованому шарі. Це пояснюється тим, що за наявності азоту швидкість дифузії вуглецю збільшується. Тому, щоб уповільнити насичення вуглецем, повторне нагрівання бажано робити в захисній атмосфері або в соляній ванні. Після загартування деталі піддаються низькому відпуску при температурі 160-210оС.