- •1) Реакцій, що протікають в зовнішньому середовищі і призводять до утворення атомарного азоту;

- •2)Адсорбції (утримання);

- •3)Дифузії (переміщення).

- •Азотування інтсрументальних сталей

- •1. Контроль якості азотованих деталей.

- •2. Дефекти азотування і їх попередження.

- •Рідинне ціанування

- •Контроль якості рідинного ціанування

- •Дефекти низькотемпературного рідинного ціанування і їх попередження

- •Низькотемпературна нітроцементація

- •Контроль якості нітроцементації.

- •Дефекти високотемпературної нітроцементації

- •Дефекти низькотемпературної нітроцементації

ОБРАЗОВАНИЕ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ПРИ ДОВОДКЕ

Современные доводочные процессы строятся на двух различных принципах использования абразивных зерен: доводка связанным абразивом в брусках (суперфиниширование, хонингование и их некоторые разновидности) и доводка свободным абразивом (абразивными и алмазными порошками и пастами нанесенными на поверхность инструмента – притира или обрабатываемой заготовки). В обоих указанных случаях процесс доводки в сущности сводится к осуществлению двух разновидностей деформирования металла: микрорезанию со снятием тончайших стружек и пластическому деформированию – полированию металла.

В процессе микрорезания происходит снятие припуска металла, необходимое для устранения погрешностей формы и размеров обрабатываемой заготовки и дефектных слоев, созданных предыдущими операциями.

Процесс микрорезания определяет производительность и точность доводочных операций.

При пластическом деформировании происходят сглаживание неровностей поверхности и заполировывание их впадины. Этот процесс завершает формирование шероховатости доведенной поверхности.

В зависимости от условий и режимов доводка может сводиться к одному из указанных процессов. Например, при твердости абразива, значительно превышающей твердость обрабатываемого материала (обычно в два и более раза0, малых радиусах округления вершин абразивных зерен, больших давлениях, малой вязкости СОЖ и определенных режимах процесс обработки осуществляет главным образом микрорезанием.

Доводку абразивами с большими радиусами округления их вершин, склонных в процессе обработки к дальнейшему притуплению и округлению, а также при малых давлениях, вязких смазках и соответствующих режимах проводят путем пластического деформирования неровностей и металла поверхностного слоя.

В ряде случаев процесс доводки выполняют в две стадии для использования преимуществ обоих процессов: сначала микрорезанием, с помощью которого удаляется необходимый припуск, а затем полирования, при котором производятся пластическое деформирование и заглаживание неровностей, обеспечивающее минимальную шероховатость поверхности.

Переход от резания к полированию (суперфиниширование, хонингование) при доводке связанным абразивом осуществляют за счет изменения режима обработки удельного давления, траектории движения абразивных зерен в результате изменения соотношения скоростей вращательного и возвратно-поступательных движений, а в некоторых случаях и сменой абразивных брусков (двух- и трехступенчатым хониногованием и суперфинишированием).

При доводке свободным абразивом перевод процесса резания в процесс полирования обычно производят путем смены абразивных порошков на более мелкозернистые и менее твердые, снижения скоростей, давлений и применения более вязких СОЖ.

Процесс образования неровностей при доводке так же определяется геометрическими факторами, проявляющими свое действие при микрорезании, и пластическими деформациями металла поверхностного слоя.

Геометрические причины возникновения неровностей при доводке.

При микрорезании абразивные зерна прорезают в металле канавки, сечения которых копируют форму и размеры абразивных зерен, процарапавших эти канавки. Высота неровности при доводке геометрически непосредственно связана с зернистостью абразива:

![]()

Где d – размер абразивных зерен (зернистость), мкм;

Cr – коэффициент, учитывающий свойства обрабатываемого материала.

При доводке в режиме микрорезания, когда геометрические факторы имеют преобладающее влияние, шероховатость поверхности удается уменьшить только до Rz = 0,2 : 0,8 мкм. Дальнейшее снижение шероховатости можно получить при переводе доводки в режим полирования.

Влияние пластических деформаций металла.

Пластические деформации металла поверхностного слоя оказывают влияние на форму и размеры неровностей поверхности при доводке не только в режиме полирования, но и в режиме микрорезания со снятием определенного припуска.

При внедрении в металл абразивного зерна, имеющего неблагоприятную для образования стружки геометрическую форму (отрицательные передние углы, значительные радиусы скругления вершин), происходит значительное пластическое деформирование металла. В этом случае только часть металла срезается зерном и удаляется с поверхности. Другая часть металла пластически выдавливается из царапины наверх, образуя «навалы» на ее краях и увеличивая тем самым высоту неровностей.

Степень влияния пластического выдавливания металла и его оттеснения на края царапин можно оценить коэффициентом стружкообразования:

![]()

Где Vc – объем металла, удаленного в виде стружки;

Vo – общий объем царапины.

Коэффициент стружкообразование зависит от глубины царапины (а следовательно, от удельного давления и размеров абразивных зерен), геометрии абразивных зерен и их адгезионных свойств, смазочной среды и в очень большой степени от пластичности обрабатываемого металла. Так, если у относительно хрупких сплавов (закаленной стали, чугуна) при малых скоростях резания – царапанья коэффициент стружкообразования достигает 0,9, то у вязких сплавов и металлов типа технического железа, отожженной стали и меди Кс не превышает 0,5. Последнее, хорошо объясняет низкую производительность снятия припуска при доводке вязких материалов.

Таким образом, при доводке в режиме микрорезания пластические деформации искажают форму и увеличивают размеры неровностей, возникающих под влиянием геометрических причин.

При доводке в режиме полирования пластические деформации металла являются основным фактором формирования неровностей. В результате давления закругленных вершин абразивных зерен на металл поверхностного слоя происходят пластическое деформирование неровностей, их сглаживание и перетекание металла выступов во впадины. Это изменяет форму и направление неровностей и позволяет уменьшить их величину до предельных значений.

При благоприятных условиях и правильно выбранных режимах (состав и размеры абразива, удельное давление, кинематика процесса и скорости относительных движений, состав СОЖ) доводка в режиме полирования может обеспечить снижение высоты неровностей до сотых долей микрометра.

Хіміко-термічна обробка деталей машин та інструменту

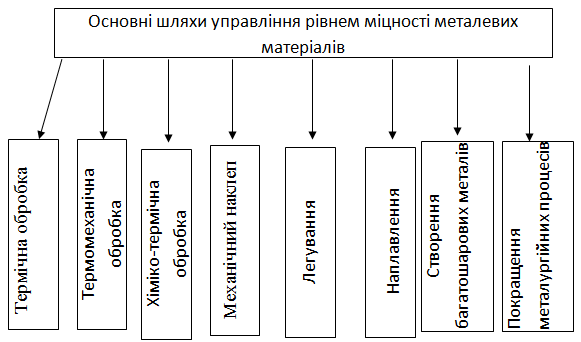

На сьогоднішньому етапі розвитку машинобудування актуальним є підвищення якості поверхневого шару металевих матеріалів. Основними шляхами підвищення є: покращення металургійних процесів, створення багатошарових металів, наплавлення, легування, механічний наклеп, хіміко-термічна обробка, термомеханічна обробка, термічна обробка.

Сьогодні ми розглянемо види хіміко-термічної обробки: цементацію (тверду, газову), азотування, ціанування (рідинне, газове - нітроцементацію), контроль процесів, дефекти і їх усунення.

Рисунок

1 - Основні шляхи управління рівнем

міцності металевих матеріалів

Рисунок

1 - Основні шляхи управління рівнем

міцності металевих матеріалів

Властивості поверхневого шару металу можна змінювати у бажаному напрямку за допомогою теплової, термічної обробки.

Термічна обробка полягає в нагріванні металу до певних температур, необхідній витримці і наступному охолодженні з певною швидкістю з метою зміни структури і набуття заданих властивостей.

Сплави заліза з вуглецем і іншими елементами при нагріванні змінюють свою структуру. При охолодженні також відбуваються перетворення з відповідними змінами структур. Термічною обробкою можна досягти високих механічних властивостей деталей машин і інструментів і тим самим збільшити термін їх служби, знизити вагу, зменшити поперечний переріз, і як наслідок, зменшити витрати металу. Ось чому термічна обробка - один з елементів прогресивної технології.

Для надання сталі високої твердості, поліпшення її механічної міцності і збереження достатньої в'язкості користуються термічною обробкою, що складається з двох операцій : гартування і відпуску.

При нагріванні металу вище за критичні температури (780 – 850оС залежно від вмісту вуглецю) структурні перетворення повністю закінчуються. Гартування сталі і полягає в нагріванні її до температур, вище критичних, витримці при цій температурі і наступному охолодженні з різною швидкістю, що забезпечує отримання бажаної структури, а отже, і властивостей.

Швидкість нагрівання сталі під гартування і час витримки виробів в печі залежать від хімічного складу металу, форми і поперечного перерізу виробів.

Швидкість охолодження сталі також впливає на її структуру, тому при гартуванні застосовуються спеціальні гартівні середовища, які дозволяють регулювати швидкість процесу охолодження металу після його нагрівання до необхідної температури. Гартування збільшує міцність матеріалу в 2-3 рази.

Особливо важливо стежити за тим, щоб середовище, що охолоджує, забезпечувало велику швидкість охолодження сталі в межах 650-550о С. З іншого боку, необхідно дещо уповільнювати охолодження сталі, в області температур 300-200оС, що супроводжується збільшенням об'єму металу, утворенням великих внутрішніх напружень в гартованих виробах і появою гартівних тріщин.

Найбільш сильнодіюче гартівне середовище - холодна вода, яка охолоджує сталь з більшою швидкістю не лише в інтервалі температур 650-550оС.

Усі загартовані вироби піддають відпуску. Відпуском називається така термічна обробка, при якій загартована сталь нагрівається до температури, що лежить нижче температури критичних точок, витримується необхідний час при цій температурі, а потім повільно охолоджується.

Мета відпуску — дещо зменшити внутрішні напруження, стабілізувати структуру металу, знизити його твердість і збільшити в'язкість. При відпуску відбуваються структурні перетворення — мартенсит загартування і залишковий аустеніт розпадаються, утворюючи стійкіші структури.

Поверхневе насичення сталі деякими активними елементами із зовнішнього середовища змінюють не лише хімічний склад, а також структуру і властивості зовнішніх шарів виробу. Ця операція називається хіміко-термічною обробкою (цементація, азотування, ціанування, карбонітрирування та ін.), яка сприяє поверхневому зміцненню сталі. При цьому різко підвищується втомна і контактна міцність, збільшуються вібраційна в'язкість і опір зносу.

Велике промислове значення способу в тому, що при цьому виді обробки можна збільшити стійкість деталей при експлуатації в умовах знакозмінних напружень, підвищити втомні характеристики. Хіміко-термічна обробка може відбуватися в твердому, рідкому і газоподібному середовищах за певних зовнішніх умов. Дифузія переміщення атомів (іонів) різних елементів при високих температурах протікає з певною швидкістю. Кінцевий етап будь-якої хіміко-термічної обробки - дифузія активних атомів елементу в насичений поверхневий шар. Активні атоми виникають у момент дисоціації (розкладання) хімічних сполук, що містять необхідний елемент. Активні атоми, що знову утворюються, адсорбуються (утримуються) на поверхні металу.

Цементація сталі — поверхневе насичення вуглецем виробів з низьковуглецевих сталей (до 30%С) при температурі 850-950оС у вуглецевмісному середовищі, вміщує вуглець і може віддавати активні атоми вуглецю металу. Зовнішнє вуглецевмісне середовище, за рахунок якого відбувається поверхневе насичення вуглецем металу, називається карбюризатором.

Насичення вуглецем сталі при цементації відбувається на глибину 0,5-2мм з доведенням вмісту вуглецю в поверхневому шарі до 0,75 - 1,2 %. Цементацію можна проводити в твердих, рідких або газоподібних карбюризаторах.

Атомарний вуглець, що утворився з окислу вуглецю у момент виділення має велику активність і легко дифундує в залізо, насичуючи його аж до утворення поверхневих шарів.

Вуглекислі солі, що додаються до деревного вугілля, активізують процес насичення вуглецем заліза, оскільки регулюють тиск і склад газової фази усередині карбюризатора.

Після цементації виріб із сталі піддається термічній обробці.

Цементація твердим карбюризатором – найбільш простий і універсальний спосіб цементації. Його можна застосовувати для деталей любої форми і розмірів. При цьому не потрібно ні високої кваліфікації, ні спеціального обладнання. Термічна піч і металевий ящик з карбюризатором – все, що потрібно для проведення процесу. При обробці деталей типу подовжених втулок або деталей з глухими отворами кращі результати отримують при твердій цементації, так як при газовій у отворах утруднена циркуляція газів. В умовах дрібносерійного і одиничного виробництва у ряді випадків недоцільно встановлювати спеціалізовані печі для газової цементації, тому що вони не будуть повністю завантажені. У таких випадках можна рекомендувати процес цементації твердим карбюризатором.

Загальний час процесу цементації у твердому карбюризаторі залежить від потрібної глибини шару, розмірів ящика і температури процесу. Чим більший розмір ящика, тим більша маса карбюризатора, який у ньому знаходиться і тим, відповідно, потрібно більше часу для нагрівання ящика до робочої температури. В таблиці 3. наведені данні про час цементації в твердому карбюризаторі в залежності від розміру ящиків і потрібної глибини шару

Цементація у твердому карбюризаторі – порівняно простий процес. Недоліками є те, що під час процесу не можна регулювати концентрацію вуглецю у поверхневому шарі. Крім цього, процесу притаманні й інші недоліки – великі втрати тепла при вивантаженні ящиків з карбюризатором, низька продуктивність внаслідок застосування ручної праці, а також великі втрати часу на нагрівання маси карбюризатора.

Процес газової цементації у порівнянні з твердою є більш досконалий і економічний. Карбюризатором при газовій цементації служать газ або рідина, яка включає з’єднання вуглецю і водню. Для газової цементації застосовують камерні і шахтові печі періодичної дії, а також безмуфельні агрегати безперервної дії.

Температура процесу газової цементації вище, ніж твердої. Зазвичай вона знаходиться у межах 930-950оС. У цілях підвищення продуктивності температуру процесу підвищують до 1000оС. Але з підвищенням температури відбувається збільшення розміру зерен у сталі. У результаті після загартування спостерігається погіршення механічних властивостей: з’являється крихкість. Тому підвищувати температуру до 1000оС можна тільки при цементації дрібнозернистих сталей, у яких при нагріванні до температури 950-1000оС не відбувається суттєвого росту зерна.

Деталі завантажують у піч з таким розрахунком, щоб були забезпечені вільний доступ і рівномірна циркуляція газів у всіх точках робочого простору. При невиконанні цієї умови з’являються зони, де зменшена або зовсім відсутня циркуляція газів. У таких місцях глибина і насиченість цементованого шару знижені. Для отримання гарного цементованого шару необхідно, щоб деталі не торкались по поверхням, що цементуються.

Азотування

Азотування — процес поверхневого насичення сталі і чавуну азотом здійснюється в атмосфері газоподібного аміаку (NН3) при температурі 480-650о С. В цьому інтервалі температур відбувається майже повна дисоціація аміаку по реакції 2NН3 = 2N + 3Н2. Атомарний азот, що виділяється, дифундує в метал і насичує його. Охолодження металу після азотування аж до 200оС ведеться також в потоці аміаку.

Азотування сталі дуже підвищує її поверхневу твердість (яка зберігається при нагріванні до 600-650оС), збільшує зносостійкість, межу втоми, а також опір корозії на повітрі, воді і водяній парі. Азотують зазвичай середньовуглецеві і леговані сталі, такі, що містять алюміній, хром, молібден, і інші елементи, які можуть утворювати нітрид. Оскільки азотування проходить при порівняно низьких температурах (480-650оС), воно вимагає більше часу, ніж, наприклад, газова цементація. Азотуванню піддаються вироби, які вже пройшли загартування, відпуск і повну механічну обробку, включаючи шліфування. Після азотування виріб тільки остаточно шліфується або доводиться. Азотований шар зазвичай виходить завтовшки в 0,2-0,4мм.

Температура процесу набагато нижча за температуру гартування і цементації. У цьому перевага азотування. Крім того, висока твердість поверхневого шару сталі виходить відразу ж після азотування без наступного гартування виробу, що дозволяє уникнути супутніх їй дефектів.

На сьогодні процес азотування проводять в широкому діапазоні температур в різних насичувальних атмосферах.

Передбачається називати азотування нижче 600оС — низькотемпературним азотуванням, вище 600о С — високотемпературним.

При низькотемпературному азотуванні сталі в різних середовищах, що насичують, відбувається переважна дифузія азоту. При високотемпературному азотуванні сталі (вище 600оС) в якості середовищ, що насичують, використовуються тільки азот і аміак (чи різні суміші азотовмісних газів).

Азотування, як і будь-який інший вид хіміко-термічної обробки, складається з трьох послідовних процесів:

1) Реакцій, що протікають в зовнішньому середовищі і призводять до утворення атомарного азоту;

2)Адсорбції (утримання);

3)Дифузії (переміщення).

Процес насичення азотом частіше робиться в атмосфері або суміші аміаку і молекулярного азоту.

Азотування інтсрументальних сталей

Короткочасне азотування різального і накатного інструментів (свердел, мітчиків, накатників та ін.) зі швидкорізальної сталі підвищує їх стійкість в 1,5 - 2 рази. Міцність і особливо в'язкість після азотування знижується зі збільшенням глибини дифузійного шару.

Краще поєднання механічних властивостей, зносостійкості і теплостійкості для інструменту зі швидкорізальної сталі досягається при товщині азотованого шару 0,01 - 0,025мм, тому інструмент зі швидкорізальної сталі рекомендується азотувати короткочасно при 510-520оС. Тривалість процесу для отримання шару завглибшки 0,01-0,025мм для дрібного інструменту (діаметром менше 15мм) складає 15-20 хв., для більшого (16-30мм) 25-35 хв. і великого 60 хв. Можливо вести процес при 560оС впродовж 10-20 хв. Для підвищення в'язкості на 30-40% перший відпуск після загартування слід проводити при 350оС, а наступний при 560оС. В цьому випадку після відпуску при 560оС карбіди за об'ємом зерна виділяються більше рівномірно.

Після вказаних режимів азотування утворюється азотований шар з високою твердістю по Віккерсу НV 1340-1460 одиниць і високою теплостійкістю (твердість НV 700 одиниць зберігається до температури 700оС).

Твердість азотованого шару тим вище, чим більше легований твердий розчин .

Добре азотуються высоковуглецеві сталі, що містять 12% Сr (Х12М, Х12Ф1). Процес проводять при температурі 510-520оС, впродовж 8-12 годин.

Утворюється товщина шару 0,08-0,12мм і твердістю НV 1100-1200 одиниць. Шар має теплостійкість до 650-660оС і володіє більшою зносостійкістю, ніж шар швидкорізальної сталі. Попередня термічна обробка для збереження високої в'язкості полягає в гартуванні зі зниженої температури 980-1000оС і відпуску при температурі 530-540оС.

Для забезпечення високої твердості азотованого шару і серцевини може бути рекомендована наступна послідовність термічних операцій :

загартування з 1100-1120оС у маслі;

азотування при 500-520оС;

обробка холодом при 60-70оС після азотування;

двох - або триразовий відпуск при 550оС для підвищення твердості серцевини до НRС 60-62.

Підвищення температури азотування до 560оС помітно знижує твердість шару.

Розглянемо 1. Контроль якості азотованих деталей.; 2. Дефекти азотування і їх попередження.

1. Контроль якості азотованих деталей.

Після азотування деталі необхідно оглянути. Азотована поверхня повинна мати однорідний матово-сірий колір, має бути без світлих плям, лущення і тріщин. Якщо до точності деталей ставляться високі вимоги, то проводиться контроль їх розмірів.

Глибина азотованого шару перевіряється на зразках-свідках, виготовлених із сталі тієї ж марки, що і азотовані деталі. У цехових умовах величину шару визначають по макрошліфах.

Контроль твердості азотованого шару проводиться безпосередньо на деталях, а якщо розміри і форма деталі не дозволяють це зробити, то твердість перевіряється на зразках - свідках. Перевірка твердості на деталях робиться вибірково або на кожній деталі залежно від їх призначення і міри відповідальності.