- •Часть 1

- •151001 «Технология машиностроения»

- •Введение

- •Практическая работа 1 Выбор способа горячей объемной штамповки

- •Методические указания

- •1.Тип производства поковок

- •2 Классификация деформируемых сплавов

- •3 Масса поковки

- •4 Степень сложности поковок

- •5 Классификация поковок по конструктивной форме (конструкции)

- •6 Весовые коэффициенты исходных параметров

- •7 Предварительный выбор способов штамповки методом балльной оценки

- •8 Формирование группы приоритетных способов гош и определение оптимального способа

- •9 Установление разновидности способа штамповки.

- •Практическая работа 4

- •Методические указания

- •Оформление маршрутной карты

- •1. Анализ титульного листа

- •2. Анализ маршрутной карты

- •3. Анализ операционной карты

- •Литература

- •Практическая работа 5

- •Разработка организационно- технических мероприятий

- •Контрольные вопросы

- •Рекомендуемая литература

- •Практическая работа 7 Хронометраж

- •Методические указания

- •1. Методом нахождения среднеарифметической величины по формуле

- •Контрольные вопросы

- •Практическая работа 8

- •Ход выполнения работы

- •Контрольные вопросы

- •Методические указания

- •Контрольные вопросы

- •Какие формы технологических документов используются при разработке технологических процессов?

- •Какие формы записи операций существуют для формирования операционной карты?

- •Лабораторная работа 10

- •Ход выполнения работы

- •Контрольные вопросы

- •Методические указания.

- •Контрольные вопросы

- •Практическая работа 12 Разработка плана токарно- револьверной операции

- •Ход выполнения работы

- •Контрольные вопросы

- •Практическая работа 14

- •Ход выполнения работы

- •Практическая работа 18

- •Ход выполнения работы

- •Заполнить операционную карту, карту наладки. Практическая работа 22 Нормирование сверлильной операции

- •Ход выполнения работы

- •Практическая работа 24 Нормирование кругло шлифовальной операции

Литература

1 Н.А Силантьева Техническое нормирование труда в машиностроении: Учебник для средних специальных учебных заведений по курсу «Техническое нормирование труда в машиностроении» - 2-е изд., перераб. и доп. – М.: Машиностроение, 1990

2 Справочник технолога-машиностроителя Т2/ Под ред. А.М.Дальского, А.Г.Суслова, А.Г.Касиловой… 5-е изд.-М.:Машиностроение, 2003

3 ГОСТ 3.1118-86 Формы и правила оформления маршрутных карт

4 ГОСТ 3.1404-86 Формы и правила оформления документов на технологические процессы и операции обработки резанием.

5 Т.И. Савосина Машиностроительное производство.УП.-2004.

Практическая работа 5

Оформление маршрутной и операционной карты механической обработки

Цель:

- ознакомится с основными вопросами решаемыми при проектировании технологического процесса, с основными видами технологических документов, используемых для описания процесса механической обработки и основными правилами оформления этих документов

Задание: Оформить на бланках согласно ГОСТ 3. 1404-86 «Формы и правила оформления документов на технологические процессы и операции обработки резанием» маршрутную и операционные карты технологического процесса.

Методические указания

Разработанный технологический процесс оформляется в виде следующих документов: форма 1 и 1а - маршрутная карта (заглавный лист и последующий лист), 2, 3, 2а - операционные карты механической обработки: (заглавные листы, последующий лист, карта эскизов: 7, 7а - заглавный лист, последующий лист.

Форма 2 заглавного листа операционной карты механической обработки предусматривают место для размещения операционного эскиза обработки. Если операционный эскиз требует для размещения больше места или должен быть оформлен на нескольких листах, он оформляется на картах эскизов 7 и 7а. Последующие листы всех документов используются в случае, если на заглавном листе не удается разместить все содержание операции.

Маршрутная карта, которая выполняется по формам 1 и 1а, представляет собой сводный документ.

Основная надпись заголовка карты содержит сведения в соответствии с ГОСТ 3.1103—74 и требует только некоторых пояснений.

В левой верхней графе основной надписи указывается наименование организации-разработчика технологических документов, в данном случае — наименование учебного заведения..

Заполнение граф «Наименование и марка материала», «Масса детали» -МД, «Масса заготовки»-МЗ, «Коэффициент использования материала» -КИМ изложено в приведенном примере. Под видом заготовки понимается прокат, отливка или поковка.

Графа «КД» указывает на количество деталей, которое изготовляется из прутка, поступившего на рабочее место. Размеры прутка указаны в графе «Профиль и размеры».

Графа «ЕН» для заготовки указывает количество деталей, на которое установлена норма расхода материала (например, 1, 10, 100 шт. и др.).

В графе «Н.расх» записывается масса материала, необходимая для изготовления количества заготовок, указанного в предыдущей графе, с учетом потерь на разрезку и некратность заготовки длине прутка.

Графа «Опер» проставляется тремя знаками с интервалом через пять единиц, в производственных условиях это учитывает возможность введения новых операций и применение средств вычислительной техники при обработке информации, например: первая операция — 005; вторая операция — 010; третья операция — 015 и т. д.

В графе «Наименование и содержание операций» указывают код и наименование операции по классификатору.

В графе «Оборудование...» достаточно указать модель станка: например, «1Н713».

В графе «Коэффициент штучного времени» в числителе указывается коэффициент, учитывающий многостаночное обслуживание,

Графа «КР» - количество рабочих занятых на операции, «Р» -разряд работы».В следующей графе указывают: КОИД - количество деталей, одновременно обрабатываемых при выполнении операции, КД - количество деталей, на которое установлена норма времени (например, 1, 10, 100 шт. и др.).

Графу «ОП» -объем производственной партии заполняют только для серийного производства.

Данные по штучно-калькуляционному времени и штучному времени указывают на одну деталь.

Операционная карта механической обработки, заполняется на каждую операцию.

Твердость обрабатываемой заготовки указывается но Бринеллю.

В графе «Оборудование» для универсальных станков достаточно указать модель станка. Для специальных станков, например, агрегатных, указывается краткая характеристика: «Агрегатный, вертикальный с четырехпозиционным столом».

В графе «Т» - технологическая оснастка следует указать наименование и обозначение оснастки по ГОСТу, если оно стандартное. Для нестандартных приспособлений писать «специальное».

На поле операционного эскиза обрабатываемая деталь показывается в том состоянии, которое она приобретает после выполнения данной операции.

Обрабатываемые поверхности детали на операционном эскизе выделяются сплошной линией толщиной 2s...3s по ГОСТ 2.303—68. На эскизе указываются все данные, необходимые для выполнения операции: размеры, предельные отклонения, обозначения шероховатости поверхности, технические требования и др.

Режущий инструмент на эскизе показывать не нужно. Для многоинструментальной обработки должны быть проработаны и построены инструментальные наладки.

Следует подчеркнуть, что эскиз и вся информация, помещаемая на поле эскиза и в карте, не должны содержать ничего, не относящегося к данной операции.

Форма записи содержания перехода включает: ключевое слово, например: точить, сверлить, фрезеровать, нарезать, шлифовать и др.; наименование предметов производства, обрабатываемых поверхностей, конструктивных элементов), например: поверхность, отверстие, канавку, контур, торец и др.; условное обозначение размеров и конструктивных элементов, например: 1, 2, 3 и др.

При записи содержания перехода допускается полная или сокращенная форма записи. Полная запись выполняется при необходимости перечисления всех выдерживаемых размеров. Она характерна для промежуточных переходов, не имеющих графических иллюстраций. При наличии графической информации, т. е. операционного эскиза, выполняется сокращенная форма записи со ссылкой на условное обозначение конструктивного элемента обрабатываемого изделия.

Например: «Точить поверхность 1».

Условное обозначение обрабатываемых поверхностей на операционном эскизе выполняют арабскими цифрами, которые ставят в кружках диаметром 6...8 мм и соединяют их линией с обрабатываемой поверхностью.

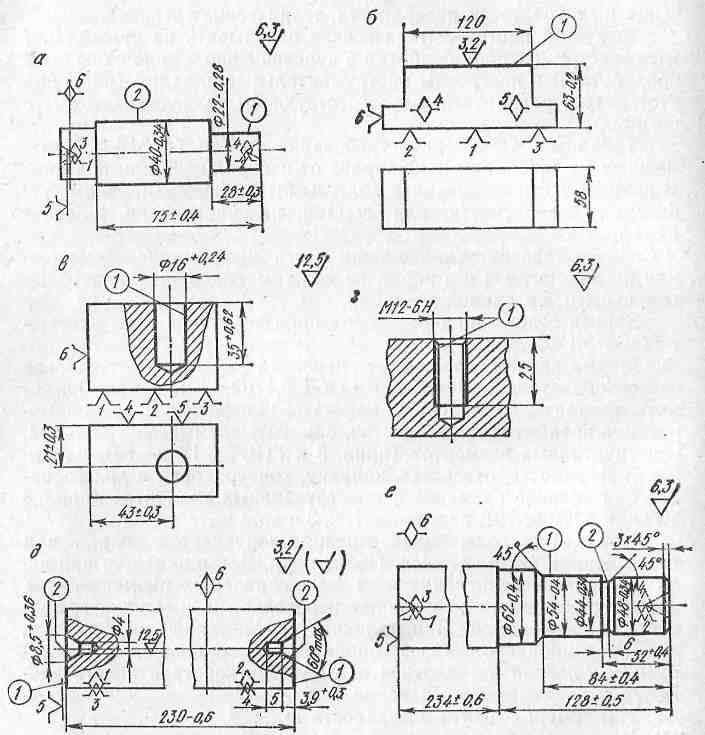

Рис 1-Способы обозначения обрабатываемых поверхностей на операционных эскизах

Для станков с вращательным движением обрабатываемой детали при обточке указывают исходный диаметр заготовки или диаметр, полученный на предыдущем переходе; при расточке отверстий приводят диаметр получаемого отверстия. При обработке вращающимся инструментом — сверлом, фрезой, шлифовальным кругом и др.— указывают диаметр инструмента; при обработке на станках с поступательным движением стола или инструмента — длину хода для определения числа двойных ходов при назначении скорости резания.

В графе t указывают глубину резания, соответствующую данному переходу. В графе i указывают количество рабочих ходов, необходимое для снятия припуска в данном переходе. В графе «Режим обработки» последовательно записывают элементы режима резания, полученные расчетом на.основании нормативов для каждого из переходов данной операции.

Подачу в технологических картах дают в зависимости от вида обработки и типа станка; для токарных работ — на один оборот шпинделя, для строгальных — на один двойной ход стола или резца, для сверлильных, расточных, резьбонарезных и других работ обработки отверстий с вращением инструмента — на один оборот шпинделя. При фрезеровании указывается подача на один зуб фрезы и минутная подача изделия.

Операционная карта технического контроля заполняется в курсовых проектах, как правило, для окончательного контроля после выполнения всех операций механической обработки. Однако система управления качеством на всех операциях механической обработки предусматривает контроль самим рабочим, о чем в карте делается соответствующая запись, как показано на примере заполнения операционной карты механической обработки.

Операционная карта технического контроля также сопровождается операционным эскизом. На эскизе деталь показывается в том состоянии, в котором она поступает на контрольную операцию. На эскизе показываются только те данные, которые необходимы для выполнения контрольной операции, т. е. размеры, предельные отклонения, обозначения шероховатости, технические требования, а также схема базирования, если контрольная операция выполняется в приспособлении.

Проверяемые поверхности, так же как и для операций механической обработки, нумеруют арабскими цифрами в кружках, которые соединяют с соответствующими размерными линиями.

В графе «Содержание перехода» в повелительной форме указывается, например: «Проверить размер 1»

В графах «Приспособление» и «Измерительный инструмент» для каждого перехода записываются средства для его выполнения с указанием ГОСТа для стандартных приспособлений или «специальное».

Графа «Процент контроля» в картах записывается на основании нормативов, приведенных в табл. 4.21, исходя из способа достижения заданного размера, точности обработки и размеров обрабатываемых поверхностей. В графе «Особые указания» приводятся требования к контролируемым параметрам.

Карта э с к и з о в заполняется в тех случаях, когда на поле операционной карты механической обработки или операционной карты технического контроля не удается разместить изображение детали и всю остальную информацию.

Карты технологического процесса и титульный лист подписываются исполнителем в графе «Разраб.» и консультантом в графе «Пров.»

Контрольные вопросы

1 Какая технологическая документация определяет технологию получения продукции?

2 Назовите основное назначение стандартов ЕСТД.

Практическая работа 6

Фотография рабочего дня

Цель работы: научиться выполнять анализ затрат рабочего дня, разрабатывать мероприятия по обеспечению устранения потерь рабочего времени

Задание:

1 Вычислить продолжительность отдельных затрат рабочего времени

2 Индексировать и составить сводку одноименных затрат рабочего времени

3 Определить баланс рабочего времени

4 Установить возможное уплотнение рабочего дня и соответственно возможного повышения производительности труда

5 Разработать организационно – технические мероприятия обеспечивающих устранение потерь рабочего времени и повышение производительности труда.

Таблица 1 – Наблюдательный лист индивидуального фотонаблюдения

Nп/п |

Что наблюдалось |

Текущее время |

Продолжительность, мин |

Индекс |

|

часы |

мин |

||||

0 |

Начало наблюдений |

8 |

00 |

- |

|

1 |

Опоздал к началу работы |

8 |

06 |

06 |

ПО |

2 |

Осматривает станок |

8 |

14 |

08 |

ПЗ |

…

Таблица 2 – Баланс текущего времени

Nп/п |

Наименование затрат рабочего времени |

Индекс |

Сумма продолжительностей |

% |

1 |

Подготовительно-заключительное время

|

ПЗ |

|

|

2 |

Оперативное время

|

ОП |

|

|

3 |

Время организационно- технического обслуживания рабочего места |

ОМ |

|

|

4 |

Время на отдых и естественные надобности |

ОЕ |

|

|

5 |

Время перерывов по зависящим и независящим от рабочего причинам |

ПО |

|

|

|

|

|

|

|

Анализ результатов ФРД проводится путем вычисления следующих коэффициентов:

Удельный вес оперативного времени

К1

=

![]() %,

%,

где Топ.ф –фактическое оперативное время (табл.2), мин;

Тсм – продолжительность смены, мин.

Удельный вес потерь, зависящих от рабочего

К2

=

![]() %,

%,

где ТОЕ.Ф – фактическое время на отдых и естественные надобности,мин;

ТОЕ. Н. – нормативное время на отдых и естественные надобности, мин; принимаем 4% от Топ.ф.

ТПО – время потерь зависящих от рабочего.

Удельный вес потерь, не зависящих от рабочего

К3

=

![]() %,

%,

Возможное повышение производительности труда путем устранения потерь зависящих от рабочего:

М1

=

![]() %,

%,

Возможное повышение производительности труда путем устранения потерь независящих от рабочего:

М2

=

![]() %

%

Общего возможного повышения производительности труда:

М = М1 + М2