- •Часть 1

- •151001 «Технология машиностроения»

- •Введение

- •Практическая работа 1 Выбор способа горячей объемной штамповки

- •Методические указания

- •1.Тип производства поковок

- •2 Классификация деформируемых сплавов

- •3 Масса поковки

- •4 Степень сложности поковок

- •5 Классификация поковок по конструктивной форме (конструкции)

- •6 Весовые коэффициенты исходных параметров

- •7 Предварительный выбор способов штамповки методом балльной оценки

- •8 Формирование группы приоритетных способов гош и определение оптимального способа

- •9 Установление разновидности способа штамповки.

- •Практическая работа 4

- •Методические указания

- •Оформление маршрутной карты

- •1. Анализ титульного листа

- •2. Анализ маршрутной карты

- •3. Анализ операционной карты

- •Литература

- •Практическая работа 5

- •Разработка организационно- технических мероприятий

- •Контрольные вопросы

- •Рекомендуемая литература

- •Практическая работа 7 Хронометраж

- •Методические указания

- •1. Методом нахождения среднеарифметической величины по формуле

- •Контрольные вопросы

- •Практическая работа 8

- •Ход выполнения работы

- •Контрольные вопросы

- •Методические указания

- •Контрольные вопросы

- •Какие формы технологических документов используются при разработке технологических процессов?

- •Какие формы записи операций существуют для формирования операционной карты?

- •Лабораторная работа 10

- •Ход выполнения работы

- •Контрольные вопросы

- •Методические указания.

- •Контрольные вопросы

- •Практическая работа 12 Разработка плана токарно- револьверной операции

- •Ход выполнения работы

- •Контрольные вопросы

- •Практическая работа 14

- •Ход выполнения работы

- •Практическая работа 18

- •Ход выполнения работы

- •Заполнить операционную карту, карту наладки. Практическая работа 22 Нормирование сверлильной операции

- •Ход выполнения работы

- •Практическая работа 24 Нормирование кругло шлифовальной операции

Практическая работа 18

Проектирование токарной операции обработки ступенчатого вала на станке с ЧПУ

Цель:

- научится разрабатывать последовательность переходов для токарной операции с ЧПУ;

заполнять операционную карту технологического процесса

выполнить карту наладки

Задание:

Ступенчатый вал подвергается токарной обработке в условиях серийного производства, исходная заготовка- штучная из горячекатаного проката нормальной точности- после разрезания была подвергнута обработке торцов и их зацентровке. Точность размера - по 12 квалитету, шероховатость поверхности - Ra 20. Материал детали – сталь 45 ГОСТ 1050-88. Требуется:

разработать операцию указанной обработки по переходам;

произвести выбор технологической оснастки;

рассчитать режимы и нормы времени на операцию;

заполнить операционную карту технологического процесса.

Ход выполнения работы

Выполнить эскиз детали, проставить размеры согласно варианта

Выбрать технологическое оборудование (модель станка)

Определить количество установов и переходов.

Таблица 1

N перехода |

Наименование перехода |

Расчет размеров |

Режим обработки |

T0 |

Tв |

||||||

Ǿ, мм |

L,мм |

t |

i |

s |

n |

v |

|||||

|

Установ А |

|

|||||||||

1 |

Установить и закрепить заготовку |

|

|

|

|||||||

2 |

Точить поверхности 1,2,3 выдерживая размеры…последовательно по программе |

|

|

|

|

|

|

|

|

|

|

3 |

Точить канавки…. выдерживая размеры… последовательно по программе |

|

|

|

|

|

|

|

|

|

|

5 |

Точить фаску…. выдерживая размеры…по программе |

|

|

|

|

|

|

|

|

|

|

9 |

Снять деталь |

|

|||||||||

Выбрать технологическую оснастку для операции (станочное приспособление, вспомогательный инструмент, режущий инструмент, средство измерения или контроля) по технологическим справочникам

Произвести расчет режимов резания и норм времени.

Заполнить операционную карту, карту наладки. Практическая работа 22 Нормирование сверлильной операции

Цель:

научится нормировать сверлильные работы на примере наиболее распространенных видов обработки отверстия хвостовыми инструментами

Задание:

Пример нормирования операции, выполняемой на сверлильном станке

Исходные данные: деталь— диск с удлиненной втулкой;

материал детали — чугун серый СЧ 35-56, НВ 230;

масса детали—8кг.

Заготовка — отливка с чистой коркой;

Оборудование — станок вертикально - сверлильный 2А150.

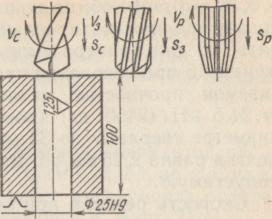

Содержание операции. Первый переход—сверлить сквозное отверстие D = 28 мм под последующее зенкерование и развертывание на длину / == 90 мм. Инструмент — сверло спиральное D = 28 мм из стали Р6М5, сверление — по кондуктору

Второй переход — зенкерование отверстия с припуском под последующее развертывание до диаметра D =30 мм по квалитету IT9. Инструмент: зенкер D = 30 мм, т. е. под последующую обработку разверткой, число зубьев z = 3, оснащен пластинками из твердого сплава ВК8.

Третий переход — развертывание отверстия до диаметра D = 30 мм по квалитету 1Т9. Инструмент: развертка машинная, оснащенная пластинками из твердого сплава ВК8.

Установка детали — в самоцентрирующих призматических тисках.

Определение режима резания

Выбор режимов резания проводят по нормативам.

1. Для первого перехода — сверление.

s = 0,4 мм/об. 2,25 мм/об.

v = 27,5 мм/мин.

п = 350 об/мин.

2. Для второго перехода — зенкерование.

t = 1,3 мм

s = 0,62 мм/об

v = 77 м/мин.

N = 3,6 кВт

n= 705 об/мин.

3.Для третьего перехода — развертывание

sp — 1,17 мм/об,

n = 705 об/мин.

Расчет основного времени

Для первого перехода — сверление 11 = 16 мм;

То1 = (l + l1 ) /(n*s) = (90+16)/(350х0,4) = 0,76 мин.

Для второго перехода — зенкерование lt = 4 мм;

Т02 = (90 + 4)/(705 * 0,62) - 0,22 мин.

Для третьего перехода — развертывание 1Х = - 19 мм;

Г03- (90 + 19)/(705х 1,17) - 0,13 мин.

Всего по трем переходам Т0 = 0,76 + 0,22 + 0,13 = = 1,11 мин.

Расчет вспомогательного времени

Расчет ведем по нормативам в предположении, что продолжительность обработки партии деталей — до одной смены. При этом по карте 1 коэффициент серийности на вспомогательное время KtB = 1,15.

Время на установку и снятие детали в самоцентрирующих тисках при массе детали 8 кг (карта 9, поз. 23к); tв. уст =0,2 мин. Очистка приспособления от стружки включена в комплекс (приложение 4).

Согласно примечанию 2 к карте 18 при работе с накладным кондуктором принимаем время на установку и снятие кондуктора равным времени на установку и снятие детали в соответствии со способом базирования и закрепления. Время на установку и снятие кондуктора массой до 3 кг (карта 18, поз. 2з) tв/ = 0,12 мин, для приема «закрепить кондуктор винтовым зажимом» (поз. 35з) tв// = 0,07 мин. Всего на установку и снятие детали и кондуктора: tв. уст = 0,2 + 0,12 + 0,07 - 0,39 мин.

Вспомогательное время, связанное переходом (карта 25):

а) время на проход (поз. 4д) — с учетом примечания 2 к этой карте tв пep = 0,09 мин, всего на три перехода: tв пe= 3*0,09 = 0,27 мин;

б) время на приемы, связанные с переходом, не вошедшие в комплексы:

время на прием «включить или выключить вращение шпинделя» предусматриваем только четыре раза (по два раза между первым и вторым, а также вторым и третьим переходами, так как при использовании универсальных приспособлений время на включение и выключение станка входит в комплекс времени на установку и снятие детали):tв1 == 4*0,03 = 0,12 мин (поз. 11в);

время на прием «изменить частоту вращения шпинделя или величину подачи» предусматриваем пять раз (два раза — частоту вращения и три раза—подачу); tв2= 5*0,8=0,4 мин (поз. 12в);

время на прием «установить и снять инструмент» (конус Морзе № 3) предусматриваем три раза: tв3= З*0,15 = 0,45 мин (поз. 22);

в) время на выводы сверла для удаления стружки при обработке чугуна при длине сверления до четырех диаметров не назначается.

Время на контрольные измерения после окончания обработки поверхности в тех случаях, когда оно может быть перекрыто основным (машинным) временем, в норму не включается. Выполним проверочный расчет этого времени.

Время на контрольные измерения калибром-пробкой после развертывания по квалитету IT9 для измеряемого размера до 50 мм при длине измеряемой поверхности до четырех диаметров (карта 43, поз. 84в) tвизм = 0,22 мин.

Периодичность контрольных измерений цилиндрической поверхности при развертывании по квалитету IT9 при измеряемом размере до 50 мм, обеспечиваемом конструктивными размерами режущего инструмента (развертки), по карте 44, поз. 4а равна 0,4. С учетом этого коэффициента время на измерение единицы продукции tв изм = 0,22* 0,4= 0,09 мин. Для определения возможности перекрытия времени измерения машинным временем необходимо сравнить tв.изм = 0,22 мин с наибольшим машинным временем одного из переходов в операции. Таким переходом является сверление, для которого основное время То1 = 0,76 мин превышает время на измерения. Однако при выделении перехода «развертывание» в самостоятельную операцию (Т03 == 0,13 мин) вспомогательное время на измерения tв.изм = 0,09 мин необходимо включить в сумму вспомогательного времени.

Сумма вспомогательного времени на операцию по варианту трехпереходной операции: Тв = tв уст + tв. пер + tв1 + tв2+ tв3= 0,39 + 0,27 + 0,12 + 0,4 + 0,45 = 1,73 мин. С учетом коэффициента серийности TBKtB = 1,73*1,15 - 1,99 мин.

Расчет штучного времени

Время на обслуживание рабочего места [13, карта 45, поз. 23] (наибольший диаметр сверления — 50 мм) аобс = 4 %. Время на отдых и личные потребности (карта 46) аотл = 4 %.

Штучное время

Тш = (70 + TBKtB) [1+ (аобс + + аотл)/100] = (1,12+ 1,99) * [1 + (4 + 4)/100] = 3,35 м

Ранее было установлено, что при выполнении перехода «развертывание» без изменения подачи увеличение основного времени составляет 0,25 — 0,13 = 0,12 мин. Вспомогательное время на изменение подачи 0,08 мин. Таким образом, изменение подачи обосновано (0,08 < 0,12). Однако практически экономия времени 0,04 мин не оправдывает введения в операцию приема «изменить подачу», т. е. вероятнее всего второй и третий переходы будут выполняться с единой подачей s = 0,62 мм/об. В этом случае сумма основного времени составит 1,11 + 0,11 =1,22 мин, а сумма вспомогательного времени: 1,73 —0,08= 1,65 мин, с учетом коэффициента серийности: TBKtB = 1,65x1,15 = 1,89 мин.

Штучное время Тш = (1,22 + 1,89) 1,08 = 3,36 мин.

Расчет подготовительно-заключительного времени

[13, карта 52] производят по группам.

I. На наладку станка, инструмента и приспособлений12 мин (поз. 1в);

II. На получение и сдачу инструмента и приспособлений 6 мин (поз. 7);

III. Дополнительных приемов нет.

Таким образом, Тпз = 12 + 6 = 18 мин на одну операцию.

Практическая работа 23

Проектирование сверлильной операции с использованием набора шпиндельных инструментов

Цель:

- научится разрабатывать последовательность переходов для сверлильной операции;

- заполнять операционную карту технологического процесса

Задание: Для детали согласно заданного варианта предусмотрено отверстие.

Требуется:

- спроектировать операцию по обработке заданного отверстия с использованием шпиндельных инструментов.

разработать операцию указанной обработки по переходам;

произвести выбор технологической оснастки;

рассчитать режимы и нормы времени на операцию;

заполнить операционную карту и карту эскизов технологического процесса.